Die Unternehmen und Betriebsteile aus der Schlüsselbranche Werkzeug‑, Modell- und Formenbau stehen vor enormen Herausforderungen. Sie sollen schließlich immer schneller und zudem gleichzeitig auch immer günstiger fertigen. Und das außerdem bitteschön bei einer möglichst noch besseren Qualität. Wenn Kundenanforderungen in den Himmel wachsen, richtet sich der Blick automatisch auf das Thema Produktivität. Und da gibt es, das zeigt der Marktspiegel Werkzeugbau mit seinen Zahlen des Monats Februar 2021, noch deutlich Luft nach oben. So ist beispielsweise das Thema Personaleinsatz ein Feld, bei dem in vielen Unternehmen dringendes Handeln geboten ist.

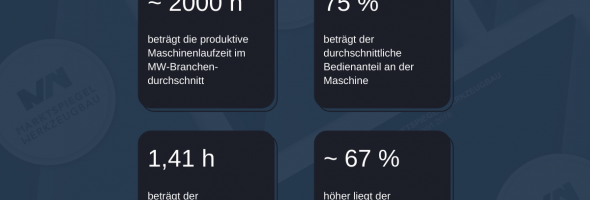

So haben die Datenauswertungen der Mitgliedsunternehmen aus dem Jahr 2019 einen durchschnittliche Personalaufwand von 1,41 h zur Generierung einer Spindelstunde ergeben. Die Produktivität eines Unternehmens lässt sich unter anderem daran beurteilen, wie viel Manpower für Bedienung, Programmierung und Planung aufgewendet werden muss, um eine produktive Spindelstunde zu ermöglichen. Dieser Wert ist laut der Zahlen des Monats Februar 2021 im Branchendurchschnitt klar zu hoch. Er ist zudem ein Indikator dafür, wie wenig standardisiert und automatisiert die Prozesskette derzeit abläuft. Sie macht auch deutlich, wie abhängig vom Bediener die Maschinen in den Unternehmen produzieren. Für eine produktive Spindelstunde sollte nicht mehr als eine Stunde personeller Aufwand anfallen.

Zahlen des Monats Februar 2021 enthüllen riesiges Potenzial bei der Maschinenauslastung

Hohe mannlose Laufzeiten verlängern die jährliche produktive Maschinenlaufzeit pro Maschine enorm. Hier liegt allerdings der Durchschnitt der untersuchten Unternehmen laut den Zahlen des Monats Februar 2021 bei gerade einmal rund 2000 h. Die Spannbreite reicht dabei von nur 600 bis 5400 h pro Maschine. Die Zahlen des Monats Februar 2021 zeigen das riesige Potenzial in diesem Bereich. Um die Produktivität zu erhöhen müssen funktionierende Abläufe und Prozesse sicherstellt sein. Zudem müssen die Unternehme teure Betriebsmittel wie CNC-Maschinen so effektiv wie möglich auslasten. Die Auditoren bewerten die Ergebnisse im Marktspiegel als „wirklich alarmierend“. Der Wert ist Wert viel zu niedrig – schließlich steht jede Fertigungsanlage jeweils 8760 h im Jahr zur Verfügung steht. Ein guter Richtwert: Unternehmen sollten einen konkreten Umsetzungsplan erstellen, um ihre produktiven Maschinenlaufzeiten auf mindestens 3500 h pro Jahr zu steigern.

Im Fokus

Marktspiegel Werkzeugbau

Die Initiative Marktspiegel Werkzeugbau will der Branche der Werkzeug‑, Modell- und Formenbauer und neu auch den Spritzgussteilefertigern mit fundiertem Branchenwissen die Möglichkeit eröffnen, systematisch besser und wettbewerbsfähiger zu werden. Die eigene Unternehmensentwicklung wird für die teilnehmenden Unternehmen in Individualreports transparent und messbar. Ergebnis ist ein Unternehmensvergleich, aus dem sich für die Mitgliedsunternehmen konkrete Handlungsempfehlungen ableiten lassen. Der Marktspiegel Werkzeugbau ist eine Initiative „aus der Branche für die Branche“. Die Organisationsform einer Genossenschaft stellt sicher, dass sich jedes Branchenmitglied umfassend beteiligen kann.

Ein deutlicher Trend in den erfolgreichen Unternehmen geht klar weg davon, viele Maschinen im Einsatz zu haben. Sinnvoll ist eine höhere Auslastung von wenigen Maschinen. Damit erreichen die Unternehmen eine höhere Produktivität, sind zudem effektivier und erschließen sich niedrigere Maschinenstundensätze.

Vernetzungsgrad der Unternehmen laut Zahlen des Monats Februar 2021 zu gering

Der Vernetzungsgrad der vorhanden Softwaresysteme in den Betrieben beeinflusst ebenfalls sehr stark die standardisierte und automatisierte Prozesskette. Auch dieser Wert fließt in die Kennzahl „Personalaufwand pro Spindelstunde“ ein. Auf einer Skala von 0 bis 1 erreicht die Kennzahl für den Branchendurchschnitt der beim Marktspiegel Werkzeugbau teilnehmenden Unternehmen in den Zahlen des Monats Februar 2021 den Wert 0,48. Dabei haben die besten fünf Unternehmen hingegen einen um 67 Prozent höheren Vernetzungsgrad. Daraus schließen die Auditoren, dass erfolgreichere und produktivere Unternehmen den Fokus deutlich stärker auf eine umfassenden Vernetzung ihrer Softwaresysteme und Prozesse legen.

Das sagt der Experte

„Der durchschnittliche Bedienanteil in den analysierten Werkzeug‑, Modell- und Formenbaubetrieben liegt bei 75 Prozent. Auch das ist deutlich zu hoch – das heißt schließlich, dass viele Betriebe erst zu 25 Prozent mannlos arbeiten. Hier lege ich jedem Unternehmer ans Herz, Konzepte zu entwickeln, wie mannlose Maschinenstunden generiert und die Maschinenproduktivität im Unternehmen so gesteigert werden kann, dass sich der Bedienanteil auf maximal 50 Prozent reduziert.“

Jens Lüdtke ist Mitglied des Vorstands in der Genossenschaft Marktspiegel Werkzeugbau. Darüber hinaus ist er einer von drei Gutachtern im Team der Brancheninitiative. – Bild: Marktspiegel Werkzeugbau

Digitalisierung und Automatisierung sind allgemein in der Industrie längst etabliert. Angesichts dessen ist das Ergebnis des Branchendurchschnitts der Zahlen des Monats Februar 2021 nach Meinung der Auditoren viel zu gering. Schließlich ist ein hoher Vernetzungsgrad erst die Grundlage für einen effizienten und teilautomatisierten Fertigungsprozess. Deshalb raten die Auditoren den Unternehmen hier dringend, konkret zu planen, wie sie den eigenen Vernetzungsgrad sinnvoll und systematisch auf einen Wert von 0,75 steigern können.

Marktspiegel liefert konkrete Ansätze zur Leistungsoptimierung

Mit einer Erhöhung der Produktivität im Unternehmen ist in der Regel eine Standardisierung verbunden. Mit Wissensdatenbanken teilautomatisiert bis automatisiert programmieren, eine hohe Prozesssicherheit anstreben, gute und nachhaltig tragfähige Organisationsstrukturen schaffen und auf einen hohen Vernetzungsgrad der Softwarelösungen achten – hier bietet sich ein weites Feld an Herausforderungen für die Unternehmen der Branche. Die Verantwortlichen des Marktspiegels Werkzeugbau geben Unternehmern der Branche hierzu konkrete Ansätze. Sie nennen außerdem Stellschrauben, die die Unternehmen effizient zur gezielten und systematischen Verbesserung nutzen können.