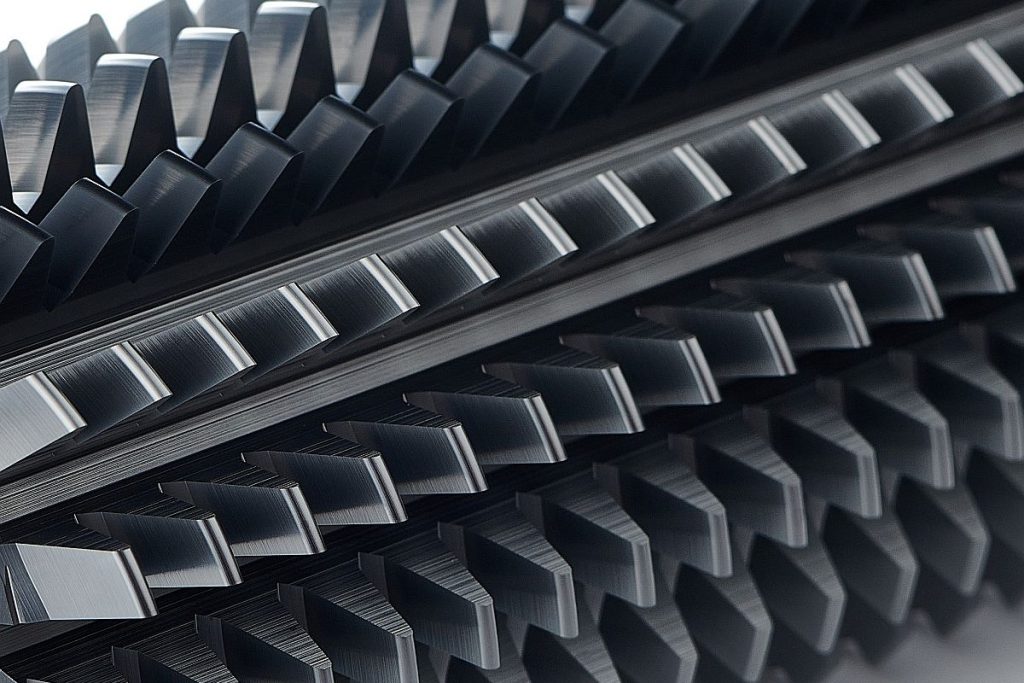

Beschichtungsspezialist Oerlikon Balzers hat zur komplexen Schneidkantenverrundung von Verzahnungswerkzeugen jetzt eine Reihe von Empfehlungen für Hersteller, Schleifer, Beschichter wie auch Anwender ausgearbeitet. Diese Empfehlungen sollen ein ein optimales Zusammenspiel zwischen den einzelnen Beteiligten ermöglichen. Zudem bietet Oerlikon Balzers in diesem Umfeld auch Lösungen an. Die optimale Schneidkantenpräparation ist der Schlüssel zu Effizienz und Effektivität vieler Zerspanungswerkzeuge – gerade bei anspruchsvollen Anwendungen.

Für anspruchsvolle Anwendungen wie beispielsweise das Wälzschälen sind sehr präzise, eng tolerierte Werkzeuge erforderlich. Dabei wird die optimale Schneidkantenverrundung von Parametern wie der Substratauswahl, der Schliffstrategie, der Geometrie und der Oberflächenqualität maßgeblich beeinflusst. Diese Faktoren entscheiden darüber hinaus auch über Thermomechanik und Tribologie beim Schneiden. Außerdem bestimmen sie das Span- und Verschleißverhalten und entscheiden über Standzeit und Fertigungsqualität. Zudem hat auch das jeweilige Verfahren zur Kantenpräparation einen großen Einfluss. Schließlich wirkt es ja meist nicht nur auf die Kante ein, sondern darüber hinaus auf das ganze Werkzeug.Für ein optimales Ergebnis muss der Anwender alle Werkzeug- und Bauteilspezifikationen berücksichtigen, inklusive der Sollwerte und der Messangaben für die jeweilige Anwendung.

Eine optimale Schneidkantenverrundung benötigt ein gutes Ausgangswerkzeug

Zudem kann eine Schneidkantenverrundung aber nur so gut sein wie der vorherige Werkzeugzustand. Makel wie Schlifffehler, zu große Grate und Rauheiten lassen sich beim Verrunden nicht mehr ausgleichen.

Im Fokus

Schneidkantenverrundung

Viel Know-how erforderlich ist beim Thema Schneidkantenradius. Denn der Schneidkantenradius ist sehr an die Anwendung gekoppelt. Es hängt vom Werkstoff, von den Schnittdaten, vom Schneidstoff und zudem auch von der Stabilität der Maschine ab. Dabei ist nicht nur die Größe ausschlaggebend, sondern auch die symmetrische oder eben auch asymmetrische Form der Rundung, bekannt auch als der „K‑Faktor“. Dieser Wert legt fest, wie stark sich eine Schneidkante zur Span- oder Freifläche hin neigt. Zu beachten ist, ob man vor oder nach der Beschichtung misst. Schließlich vergrößern Schichten den Radius. Je nach Beschichtungsprozess kann zudem aufgrund der physikalischen Gegebenheiten an der stärksten Krümmung einer Schneide eine Schicht dicker werden. Darüber hinaus ist auch der Messpunkt wichtig. Schließlich ist der Radius am Kopf der Schneide größer als am Fuß. Außerdem messen taktile Verfahren anders als optische. Deshalb müssen Messungen stets dieselben Verfahrenskriterien befolgen, damit sie wirklich vergleichbar sind.

Vorteile lassen sich noch deutlich ausbauen

In PVD-Beschichtungen wie Balinit Altensa und Balinit Alcrona Pro sieht Beschichtungsspezialist Oerlikon Balzers die Garanten einer wirtschaftlichen Produktion von Zahnrädern und Getriebebauteilen. Mit der definierten Kantenpräparation und der gezielten Schneidkantenverrundung können Anwender die wirtschaftlichen Vorteile dieser Beschichtungen noch erhöhen.

Für kleinmodulige Verzahnungswerkzeugen mit filigranen Konturen empfiehlt Oerlikon Balzers PVD-Beschichtungen wie Baliq Alcronos. Die S3p-Beschichtungstechnologie, die laut hersteller homogenere Schichtdicken mit exakter Schneidkantenabbildung erzeugt, verringert hier den physikalischen Effekt der erhöhten Schichtdicken und so auch ungewollte Verrundungen an den Schneiden.

Hohe Standzeitsteigerungen möglich

Oerlikon Balzers ermöglicht zudem die Präparation der Schneidkanten von Wälzfräsern zu einem K‑Faktor von 1 oder größer. Dazu setzt das Unternehmen auf das Nassstrahlen von Werkzeugen in einer neu entwickelten Anlage. Daraus resultierten laut Oerlikon Balzers je nach Anwendungsfall Standzeitsteigerungen von über 15 Prozent, bei einem namhaften Getriebehersteller sollen es zudem schon bis zu 50 Prozent sein.

Der Beschichter fährt Versuche bei mehreren Anwendern und kontrolliert die Ergebnisse mit hochentwickelter Messtechnik. Das Ergebnis ist, dass die behandelten Werkzeuge konstante Verbesserungen liefern, die Prozesssicherheit zudem deutlich steigt. Den Nassstrahlservice bietet Oerlikon Balzers für Einzel- und Serienwerkzeuge zur Verzahnung an.