Das Unternehmen Cemec Intelligente Mechanik kann mit seiner Highend-Entwicklung und ‑Produktion auch anspruchsvollste Auftraggeber aus unterschiedlichsten Branche überzeugen. Auch Unternehmen in der Luft- und Raumfahrtindustrie schätzen die Fähigkeiten des Entwicklungs- und Produktionsdienstleisters aus der mittelfänkischen Ortschaft Spalt. Mit einem 5‑Achs-Bearbeitungszentrum Micro HD von Kern Microtechnik hat das Unternehmen zudem nun die Grenzen des Machbaren deutlich erweitern können. Jetzt können die Fräsexperten auch schwierigste Materialien mit reproduzierbarer Präzision im Sub-µm-Bereich zerspanen.

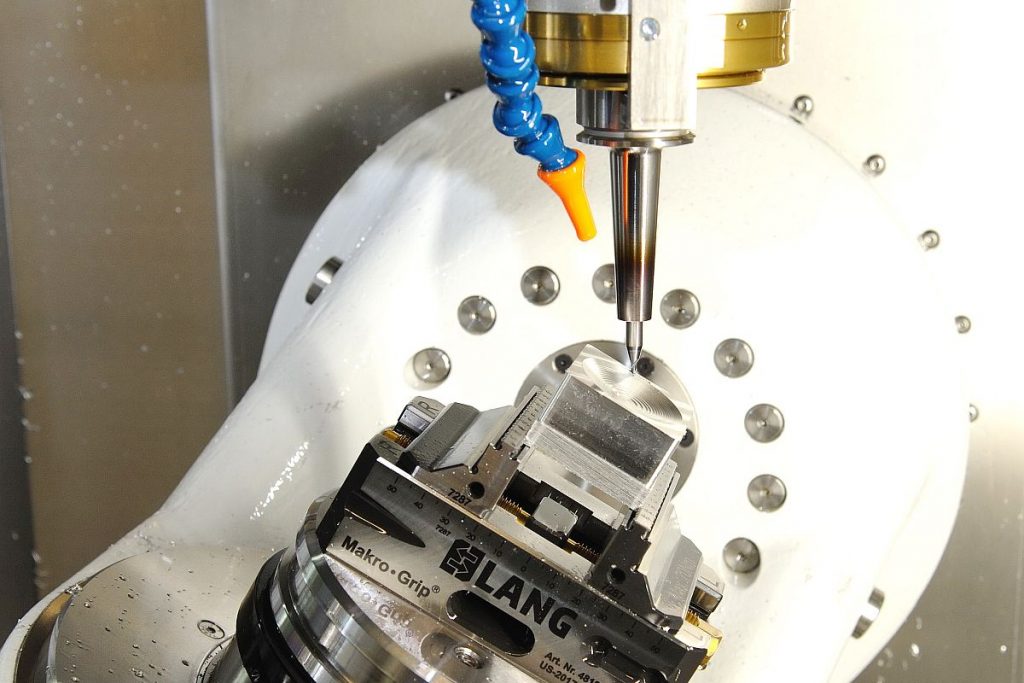

Die Luft- und Raumfahrtindustrie ist eine der Hauptbranchen, für die die Mitarbeiter des Unternehmens Highend-Produkte entwickeln und mit maximaler Präzision fertigen. Um optimale Lösungen zu finden und Produkte zu ermöglichen, die zuvor als nicht herstellbar galten, setzen die Präzisionsspezialisten auf Highend-Maschinen. So ist seit 2019 auch ein 5‑Achs-Bearbeitungszentrum Micro HD des Maschinenbauers Kern Microtechnik Im Einsatz. Damit erreicht Cemec ein hohes Maß an Präzision und Reproduzierbarkeit. Auch bei größeren Volumina. Das Unternehmen fertigt bislang meist Kleinserien. Die Toleranzen liegen oft bei wenigen µm, teilweise auch bei einigen hundert nm. Und die müssen sicher und zudem auch reproduzierbar eingehalten werden.

Cemec setzt für höchste Präzision auf Kern Micro HD

Entwicklung und Produktion sind eng verzahnt. Nach Meinung der Verantwortlichen gerade bei hohen Präzisionsanforderungen unerlässlich. So hat sich Cemec einen Ruf als Problemlöser für scheinbar Unmögliches geschaffen. Etwa eine optische Baugruppe: das jüngste Vorzeigeprojekt von Cemec, das zudem bald in den Weltraum fliegen wird. Ohne die Kern Micro HD hätte das Unternehmen die Baugruppe nicht hätte realisieren können.

Im Fokus

Cemec Intelligente Mechanik GmbH

Cemec Intelligente Mechanik ist ein inhabergeführter Entwicklungsdienstleister, der die von ihm entwickelten Produkte auch selbst fertigt. Das Unternehmen mit Sitz in Spalt nahe Nürnberg beschäftigt sich etwa mit elektronischen, optischen und mechanischen Baugruppen oder Antriebstechnik. Darüber hinaus entwickelt Cemec auch komplette Produkte.. Ein weiteres Feld ist das Re-Engineering, um Produkte zu optimieren. Die Auftraggeber kommen unter anderem aus der Luft- und Raumfahrt oder der Medizintechnik. Den Formenbau des Partnerunternehmens Fath hat Cemec im Frühjahr 2021 integriert. Fath stellt unter anderem Teile für den Maschinenbau her und ist an Cemec beteiligt. Mit der Zusammenlegung kamen acht Mitarbeiter und drei Fräsmaschinen hinzu.

Das von Cemec gefertigte auf den ersten Blick unscheinbare etwa 66 mm lange Instrument mit 20 mm Durchmesser muss mit zwei Linsen in der Kommunikationseinheit eines Satelliten helfen, einen Laserstrahl mit 5 mm Durchmesser so zu bündeln, dass er in 100 000 km Entfernung auf maximal 10 mm aufgeweitet ankommt. Und das bei einem Temperaturfenster von ‑40 bis +60 °C. Zudem muss diese Optik, die zu einem größeren System gehört, die enormen Belastungen beim Raketenstart überstehen und darf auch bei den auftretenden hohen Beschleunigungen nichts von ihrer Präzision einbüßen.

Präzise im Bereich von weniger als 1 µm

Zusammen mit dem Auftraggeber Tesat-Spacecom wählte Cemec eine spezielle Aluminiumlegierung mit hoher Homogenität und Wärmeleitfähigkeit aus. Sie ist allerdings mit einem Siliziumanteil von 40 Prozent extrem spröde und schwer zerspanbar. Mit der Kern Micro HD konnten die Experten trotzdem mit µm-Genauigkeit feinste Gewinde in diesem Material fräsen. Die Parallelität der beiden Linsensitze muss besser als 2 µm sein. Zudem wird dazwischen außerdem noch ein Ring zur Kompensation thermischer Ausdehnung verbaut. Deshalb müssen die Einzelteile darüber hinaus bis auf weniger als 1 µm genau gearbeitet sein.

Ohne die Kern Micro HD, so sind die Verantwortlichen überzeugt, hätte man eine solche Anfrage ablehnen müssen. Zudem hätte auch kaum ein anderer Betrieb dieses Projekt realisieren können. Die neue hochpräzise Fräsmaschine ermöglicht das in Kombination mit den Know-how der Experten. Mit der Kern Micro HD realisieren die Zerspaner inzwischen Ebenheiten von weniger als 800 nm. Darüber hinaus können sie µm-weise nacharbeiten, wenn es nötig ist. Eigentlich hat das Instrument die Merkmale eines klassischen Drehteils. Allerdings erreichten die Zerspaner die erforderliche Präzision nicht auf der Drehmaschine. Daher fertigt Cemec das Bauteil komplett in einer Aufspannung auf der Kern Micro HD. Die Bearbeitung dauert auf der einen Seite 40 min, auf der gegenüberliegenden Seite etwa 2h.

Mikrospalt-Hydrostatik sorgt für stabile Bedingungen in der Mikrobearbeitung

Für höchste Präzision und Reproduzierbarkeit der Bearbeitung bringen vor allem die Mikrospalt-Hydrostatik, lineare Direktantriebe und das neue Temperaturmanagement Anwendern wie Cemec erhebliche Vorteile. Dabei sind alle drei Technologien eng zu einem schlüssigen Gesamtsystem verzahnt. Hydrostatischen Führungen und Antriebe unterliegen keinem mechanischen Verschleiß. Zudem erlaubt die Hydrostatik hohe Beschleunigungen und dämpft Vibrationen. Sie ermöglicht eine deutlich schonendere und absolut ruckfreie Bewegung der Werkzeuge und erhöht so deren Standzeiten. Die Mikrospalt-Hydrostatik in der Kern Micro HD ist mit ihrem integralen Design in Kombination mit Linearmotoren robuster als herkömmliche hydrostatische Systeme und benötigt zudem etwa 80 Prozent weniger Energie. Gleichzeitig verbessern sich Steifigkeit und Dämpfungseigenschaften der Maschine, was für höchste Oberflächengüte und Genauigkeit am Werkstück sorgt. Erreicht werden etwa bei Bedarf Ra-Werte von 0,05 Mikrometer in Serie ohne Poliervorgang.

Laut einschlägiger Studien sind Temperatureinflüsse die Ursache für rund 70 Prozent aller Genauigkeitsfehler im Hochpräzisionsbereich. Daher temperiert Kern die Linearmotore aktiv und integriert sie in das hydrostatische System, was den Wärmeeintrag minimiert. Außerdem haben die Entwickler bei der Kern Micro HD das Temperaturmanagement weiter verbessert. Die Entwickler regeln die Kühlflüssigkeit sehr genau und schicken sie mit einem Volumenstrom von bis zu 200 l/min durch Maschinenständer, Dreh-/Schwenkachsen, Linearachsen und Spindel. Das Ergebnis dieser Neuerung zeigt sich bei einem thermischen Stresstest: Die Regelgenauigkeit des zentralen Temperaturmanagements bleibt innerhalb von gerade einmal ± 0,05 K und bildet damit eine perfekte Grundlage für die höchstpräzise Bearbeitung bei Cemec.

Thermisch stabile Maschine ist die Basis für Präzision bei Cemec

Die Fertigung des Teleskops für die Satellitenkommunikation wäre auf einer thermisch nicht absolut stabilen Maschine kaum möglich. Denn bei einer Bearbeitung mit grober Zerspanung und hohem Drehmoment wärmt sich eine Maschine unweigerlich auf. Wenn sie nicht aktiv temperiert wird, verursacht die thermische Ausdehnung bei der finalen Bearbeitung so große Abweichungen, dass sie die erforderliche Präzision nicht erreichen kann. Um das Potenzial der Kern Micro HD optimal auszureizen, wird Cemec den Raum, in dem die Micro HD arbeitet, in Kürze auf ± 1 K genau temperieren.

Die Hydrostatik garantiert, dass die Präzision dauerhaft erzielt wird. Die Sicherheit, dass die Maschine auch in 15 Jahren noch so genau arbeiten wird wie heute, ist für Cemec ein wichtiges Argument. Die Micro HD ist für die Verantwortlichen ein wesentlicher Baustein in ihrem Qualitätsanspruch. Dazu trägt auch der kontinuierliche Austausch mit den Experten des Maschinenbauers aus Eschenlohe bei. Der ist offenkundig sehr eng, offen und fruchtbar. Deshalb will das Unternehmen auch bei seinem geplanten Ausbau auf Anlagen von Kern setzen. Denn bislang fertigt Cemec meist Prototypen und Kleinserien in Größenordnungen von fünf bis 2000 Stück. Schon mit der aktuellen Kern Micro HD hat sich Cemec dafür gerüstet, auch größere Volumen in der gleichen Präzision herzustellen. Und der Plan ist, noch wenigstens zwei oder drei weitere Kern-Maschinen einzusetzen.