Welche Beschichtungen die Leistung und Wirtschaftlichkeit beim Sägen schwer zerspanbarer Materialien steigern können, beantwortet Oerlikon Balzers in einer Reihe von Versuchen, die der Beschichtungsspezialist zusammen mit dem Fraunhofer IPA in Stuttgart ausführte. Hier sind belegbare Antworten auch notwendig. Denn auch wenn es beim Sägen um eine Vielzahl von Anwendungen und Werkstoffen geht, beherrschen immer noch die bekannten goldenen TiN-Werkzeugbeschichtungen die Szene. Wirtschaftliche Lösungen und maßgeschneiderte Beschichtungen fürs Sägen schwer zerspanbarer Materialien sind jedoch Mangelware.

Eine echte Lücke, denn auch in der Sägetechnik geht es zunehmend um hohe Performance, optimierte Taktzeiten und Zerspanungsvolumina in der Fertigungskette sowie möglichst geringe Kosten pro Schnitt. Vor diesem Hintergrund wollte Oberflächenspezialist Oerlikon Balzers in Zusammenarbeit mit dem Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA in Stuttgart einen Vorstoß in Neuland im Bereich performanter Sägeanwendungen wagen. Die Fachleute testeten und verglichen darüber hinaus die Performance ausgesuchter Beschichtungen fürs Sägen schwer zerspanbarer Materialien. Ziel war, die Produkte von Oerlikon Balzers entsprechend anzupassen und zudem auch Anwendern fundierte Verbesserungsempfehlungen geben zu können.

Tester nehmen Beschichtungen fürs Sägen schwieriger Werkstoffe unter die Lupe

Im Fokus der Tester standen bei den Versuchen rund um Beschichtungen fürs Sägen insbesondere zwei schwer zerspanbare Werkstoffe. Im Zentrum des Interesses standen insbesondere 1.4501 Duplex-Stahl (X2CrNiMoWCuWN) sowie Inconel 718. Diese Werkstoffe stellten die Experten dem häufig eingesetzten Vergütungsstahl 42CrMo4 als Referenz gegenübergestellt wurden.

Im Fokus

Leistungssteigernde Alternativen

Erstmals stellten die Tester Verschleißverläufe und Standwege für das Sägen dar. Solche vergleichende Untersuchungen hatte es offenbar vorher noch nicht gegeben. Die Resultate zeigen, dass wirtschaftliches Sägen mit mehr Performance schon jetzt eine Option ist. Die Prozessverbesserungen mit den neuen Beschichtungen fürs Sägen sind daher ein Schritt auf dem richtigen Weg. Für die Praxis heißt das: Sägeblatthersteller und Anwender müssen sich angesichts der möglichen Alternativen heute nicht mehr mit einem TiN-Sägeblatt und dessen begrenzter Leistung und zudem geringen Wirtschaftlichkeit zufriedengeben.

Diese Auswahl war keineswegs willkürlich. Die Materialien hatte Oerlikon Balzers im Vorfeld gemeinsam mit Anwendern ausgewählt. Als Herausforderer brachte Oerlikon Balzers Aluminium(Al)-basierte Beschichtungen fürs Sägen ein – zweimal AlTiN, zweimal Al-CrN. Darunter die auf Hochleistungssägeprozesse zugeschnittene und in der Sägebranche bereits etablierte Benchmarkschicht Balinit Alcrona Pro. Referenzpartner dafür war ein TiN- Produkt.

Testen bis zum Ende des Standwegs

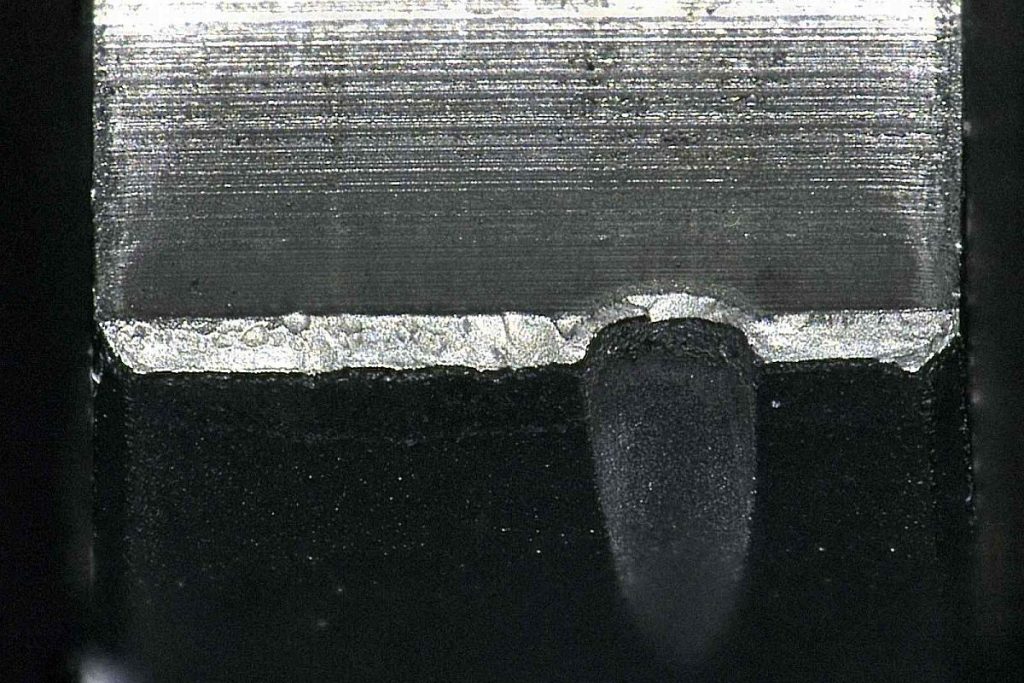

Schon die Tests mit dem 1.4501 Duplex-Stahl gaben einen klaren Hinweis auf die Performance der Beschichtungen fürs Sägen mit Blick auf schwer zerspanbare Werkstoffe. Die TiN-Schicht schied hier bereits nach einem Standweg von 7,5 m bei einer Verschleißmarkenbreite VBmax = 207 µm aus. Die besten Ergebnisse erzielten die Schichten mit hohen Aluminiumanteilen. So wies Balinit Alcrona Pro lange Zeit die geringsten Verschleißmarkenbreiten auf – die VBmax lag bei rund 205 µm. Zudem mussten sie die Tester erst nach 17,5 m Standweg aus dem Rennen nehmen.

Auch bei den Tests mit Inconel 718 schnitten Al-basierte Beschichtungen fürs Sägen am besten ab. Ihre Allrounder-Qualitäten zeigte erneut die Schicht Balinit Alcrona Pro. Sie erreichte 15 m Standweg bei einer VBmax von rund 587 µm. Dagegen musste das TiN-Produkt schon nach 10 m (VBmax= ca. 468 µm) passen. Im Referenztest mit 42CrMo4 blieben die Werte aller Testkandidaten dicht beieinander, wo- bei der Spitzenreiter Balinit Alcrona Pro hieß.