Bei Hetec in Breidenbach entstehen unter anderem formgebende Komponenten für Druckguss- und Spritzgießwerkzeuge im Lohnauftrag für Werkzeugbauunternehmen. Schon sehr früh war den Verantwortlichen klar, dass eine wirtschaftliche Fertigung in Losgröße 1 langfristig nur mit weitreichender Automatisierung möglich ist. Im Herzen der Fertigung stehen heute drei Grob G751 an einer Liebherr-Linearautomation mit Procam-Leitrechner. Rink Werkzeugmaschinen hat die Anlage konzipiert und umgesetzt. Der Erfolg: optimale Nutzung der Spindelzeiten.

Das Unternehmen Hetec ist inzwischen deutschlandweit bekannt für hochwertige, sehr präzise 5‑Achs-Bearbeitungen. Insbesondere sind das konturgebende Komponenten wie Schieber oder Formnester für Druckguss- oder Spritzgießformen. Dabei übernimmt das Unternehmen die gesamte Abwicklung vom Rohmaterial bis zum einbaufertigen Teil. Der Dienstleister für den Werkzeug- und Formenbau fertigt aber beispielsweise auch komplexe Werkstücke für den allgemeinen Maschinenbau und andere. Komplexe 3D-Konturen sind die Domäne der Breidenbacher. Darauf ist alles abgestimmt – von der Programmierumgebung bis zum Maschinenpark inklusive Automatisierung.

„Schon sehr früh war uns klar, dass wir mit der althergebrachten Art der Fertigung irgendwann nicht mehr wirtschaftlich sein werden“, erklärt Tom Herhaus, der seit kurzem zum Kreis der Geschäftsführer des Lohnfertigers gehört. „Früher ging das nicht anders. Da hat der Bediener der Maschine mit viel Know-how und Feingefühl noch maßgeblich für die Qualität sorgen müssen – immer die Hand am Poti, abhängig von der Tagesform und vielen anderen Faktoren. Das hat sich heute grundlegend gewandelt.“

Automatisierung bringt sehr früh das Know-how ins Werkzeug

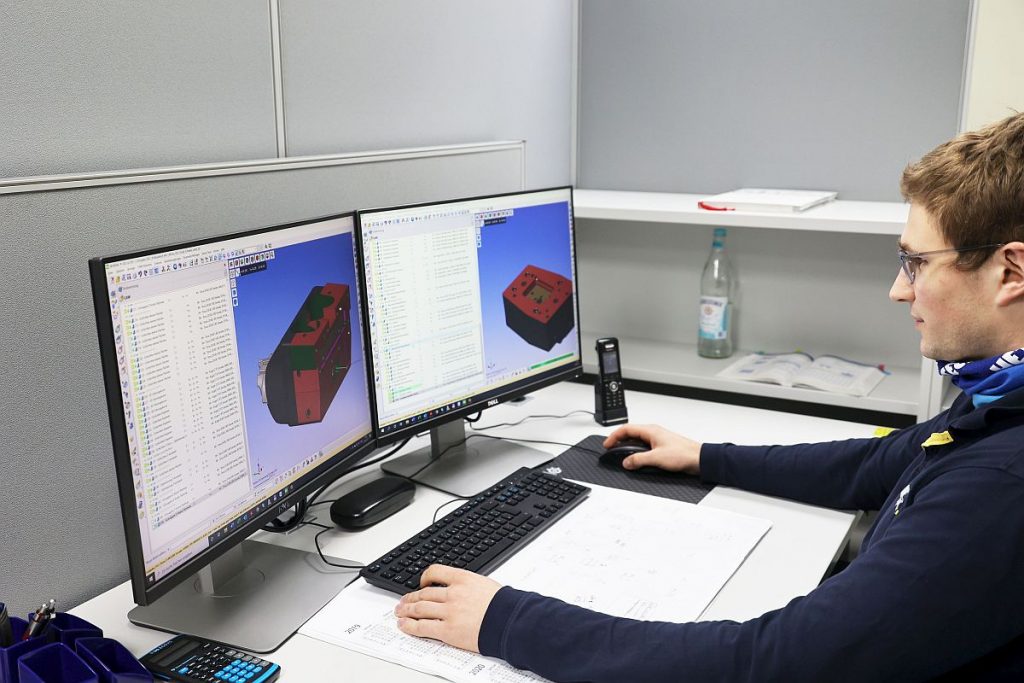

Heute fließen Erfahrung, Know-how und Feingefühl der Mitarbeiter nicht erst an der Maschine, sondern bereits in einem viel früheren Prozessstadium in die Qualität der Werkstücke ein. „Das bedeutet auch, dass nicht mehr der Bediener an der Maschine maßgeblich für die Toleranzen sein kann“, berichtet Herhaus. „Und das hat Konsequenzen. Unsere erfahrensten Fräser arbeiten jetzt in der Programmierung – diesen Bereich werden wir auch in Zukunft weiter ausbauen.“

Im Fokus

Horizontales 5‑Achs-Bearbeitungszentrum Grob G751

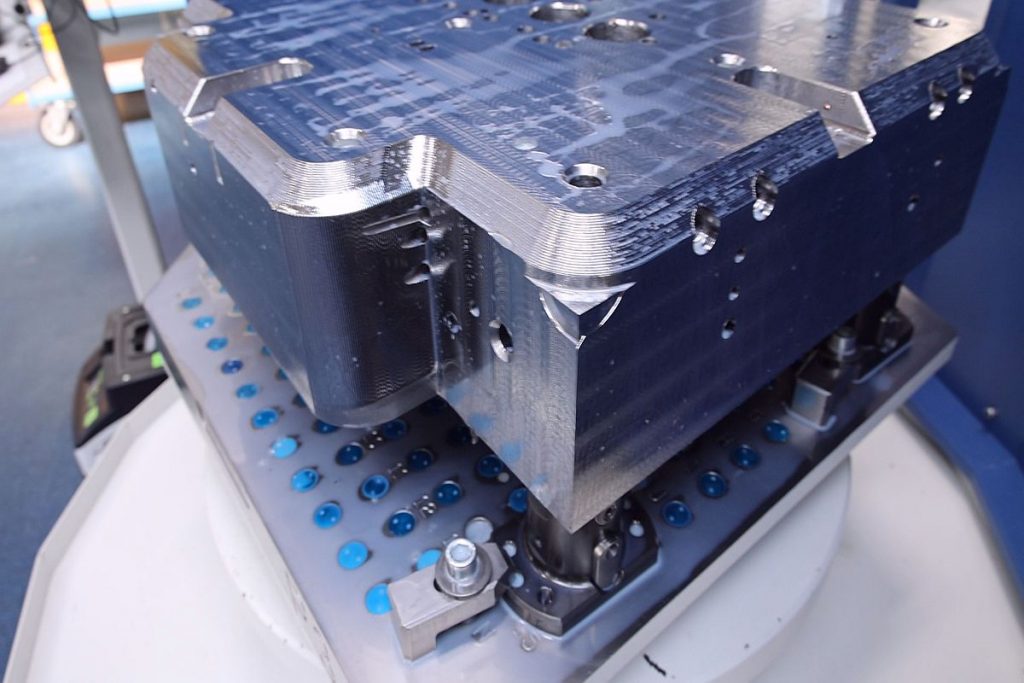

Das 5‑Achs-Universalbearbeitungszentrum Grob G751 ist für die effiziente Fräsbearbeitung großer Werkstücke konzipiert. Der derzeit größte Vertreter der Universalmaschinenbaureihe von Grob mit Arbeitswegen von 1000 x 1100 x 1170 mm und einem Störkreis bis 1350 mm ist für nahezu jeden Werkstoff geeignet. Die gesamte G750er-Baureihe ist auf einen flexiblen Einsatz in unterschiedlichen Branchen ausgelegt. In der Konfiguration bei Hetec – Automatisierung mit Liebherr PHS 1500 Allround und mit dem Procam-Leitrechner – erweisen sich die zusätzlich vom Hersteller mit einem Genauigkeitspaket ausgestatteten Maschinen in der Version G751 als sehr präzise und wiederholgenau. Werkstückwechsel zwischen den Maschinen sind mit Wiederholgenauigkeiten von unter 10 µm möglich. Darüber hinaus bleiben die automatisierten Horizontalbearbeitungszentren auch für manuelle Eingriffe sehr gut zugänglich.

Hier werden die Programme perfekt ausgearbeitet und unter anderem mit einer leistungsfähigen Simulationssoftware gründlich ausgetestet. Damit sind beispielsweise Kollisionen und andere oft von Programmierfehlern ausgelöste unliebsame Überraschungen in der Zerspanung ausgeschlossen. „Das ist eine unerlässliche Voraussetzung für einen effizienten Zerspanungsbetrieb“, betont Herhaus. „Denn eine optimierte Automatisierung verlangt schließlich, dass wir die Maschinen prozesssicher und ‑stabil mit Poti-Einstellung 100 Prozent fahren können.“

Damit dabei die sehr geringen Toleranzen auch bei großen Werkstücken verlässlich eingehalten werden, muss neben der Programmierung das Zusammenspiel aus Maschine, Automatisierung und Steuerung perfekt passen. „Das ist alles andere als trivial“, erklärt Herhaus. „Vor allem, wenn Hard- und Software unterschiedlicher Hersteller in eine automatisierte Anlage einfließen sollen.“

Gesamtverantwortung für die Automatisierung in einer Hand gebündelt

Klar kann man solch ein System auch in Eigenregie zusammenstellen. Das jedoch ist sehr aufwändig, und die Verantwortlichkeiten sind sehr komplex. Der Anwender läuft also Gefahr, dass beispielsweise bei einer Fehlfunktion nicht sofort der richtige Ansprechpartner bei den einzelnen Herstellern der Anlage zu ermitteln ist. Hier kommt die gute Vernetzung von Rink Werkzeugmaschinen bei den verschiedenen Herstellern zum Tragen. Somit ist stets eine schnelle und qualitative Unterstützung für den Anwender gewährleistet.

„Deshalb legen wir die Gesamtverantwortung für eine Automatisierung in die Hand eines erfahrenen Partners, der uns zudem bereits in der Planungsphase berät und mit fachkundigem Blick von außen dafür sorgt, dass wir auch über unseren eigenen Horizont hinausschauen können und so optimal aufgestellt sind“, berichtet Herhaus. „Hierfür arbeiten wir seit Jahren sehr erfolgreich mit dem Systemintegrator Rink Werkzeugmaschinen zusammen. Das ist eine gewachsene, vertrauensvolle Partnerschaft, von der wir schon in einigen Projekten profitieren konnten.“

Probebauteil zeigt Leistungsfähigkeit

So war es auch Hans-Hermann Rink, der Eigentümer von Rink Werkzeugmaschinen, der vor gut zehn Jahren die erste Grob-Maschine ins Unternehmen gebracht hatte – eine G550. „Obwohl uns das horizontale Bearbeitungskonzept der Maschine von Anfang an überzeugt hat und die Möglichkeit, in einer Aufspannung Fräsen und Tieflochbohren abzudecken begeistert hat, waren wir damals sehr skeptisch“, erklärt Herhaus. „Schließlich sind wir ein kleiner regionaler Lohnfertiger, und Grob ist ein global aktiver Maschinenhersteller. Unsere Befürchtung war, dass die uns mit unseren Wünschen und Anforderungen gar nicht ernst nehmen würden.“

Das Gegenteil war der Fall. Ein von Hetec kreiertes Probebauteil fasste die Herausforderungen zusammen, die die Lohnfertiger in ihrer alltäglichen Praxis zu meistern haben. Die Grob-Entwickler erkannten sehr rasch die Praxisrelevanz der eingebrachten Anregungen und setzten diese sehr schnell als Sonderlösungen, zum Teil aber auch für die Serienmaschinen um. Schließlich sollen nützliche Weiterentwicklungen, die von Grob-Nutzern angestoßen werden und die die Fähigkeiten der Maschinen grundlegend erweitern, allen Anwendern zugutekommen.

Hohe Fertigungstiefe kann überzeugen

Grob hat eine hohe Fertigungstiefe. Es schafft zudem die notwendige Durchgängigkeit und Flexibilität. Und es ist deutlich zu spüren, dass die Mindelheimer Maschinenbauer aus der eigenen zerspanenden Fertigung jede Menge Erfahrung in den Bau ihrer Bearbeitungszentren gesteckt haben.

Im Profil

Hetec GmbH

Der Lohnfertiger für hochpräzise 5‑Achs-Teile im hessischen Breidenbach wurde im Jahr 1998 gegründet. Kernkompetenz des Unternehmens sind geometrisch anspruchsvolle Werkstücke, die die versierten Zerspaner auf elf hochwertigen 5‑Achs-Bearbeitungszentren in erster Linie für anspruchsvolle Kunden aus der Werkzeug- und Formenbaubranche erstellen. Neben der hohen Bearbeitungsqualität ist die hohe Flexibilität und die vorbildliche Termintreue der Breidenbacher die Basis für nachhaltige und langjährige Kundenbeziehungen. So gibt es inzwischen durchaus Werkzeugbauunternehmen, die die eigene Zerspanung komplett aufgegeben haben und sich ganz auf ihren Zulieferpartner bei Hetec verlassen.

Das horizontale Bearbeitungszentrum von Grob erwies sich als zuverlässige und dabei sehr präzise Lösung zum Bearbeiten der Werkzeug- und Formenbauteile. „Die Maschine vereint eine sehr hohe Genauigkeit mit maximaler Prozesssicherheit – wichtig für die Automatisierung. Und sie arbeitet sehr wirtschaftlich und effizient“, freut sich Herhaus. „Ein großer Vorteil für uns ist auch die Möglichkeit, auf der G550 zu Fräsen und bis zu einer Werkzeuglänge von 800 mm Tieflochbohrungen zu setzen – in der gleichen Aufspannung.“

Robust und leistungsfähig in allen Werkstoffen

Dazu kommt, dass die Grob-Bearbeitungszentren robust und leistungsfähig alle Werkstoffe abdecken können, die bei Hetec eingesetzt werden. „Ursprünglich wollten wir mit der G550 Aluminiumbauteile bearbeiten mit Schwerpunkt auf Bohrungen und tiefe Kavitäten“, berichtet Herhaus. „Da kommt uns das Konzept der Maschine sehr entgegen: Die Spindel lässt sich in weiten Bereichen anstellen, wir können mit kurzen Werkzeuglängen arbeiten, und der freie Spänefall und die beachtliche Dynamik ermöglichen eine hohe Performance.“ Gerade auch im Zusammenspiel mit der Automatisierung.

Sehr schnell erkannten die Breidenbacher allerdings die Eignung der Maschine auch für hochpräzise Werkzeugbauteile. Das veränderte das Werkstückspektrum auf der Grob. Mit Masse werden heute Werkzeugstähle, aber auch Edelstahl und vergütete Stahlsorten zerspant. Hier kommt den Maschinen ihre steife, massive Bauweise bei trotzdem exzellenten Dynamikwerten sehr zugute.

Schritt für Schritt mehr Automatisierung wagen

Auf die G550 folgte eine G351 mit Nullpunktspannsystem, die ein externes und damit hauptzeitparalleles Rüsten der Werkstücke außerhalb der Maschinen erlaubt. Der Weg zur nächsten Maschine – wieder eine G550, diesmal aber mit Palettenspeicher zur Automatisierung, war konsequent.

Als diesmal für noch mehr Flexibilität und Produktivität die Investition in eine neue automatisierte Lösung anstand, waren für Herhaus die Partner klar. Rink Werkzeugmaschinen konzipierte die schlüsselfertige Lösung, die aus drei absolut identischen horizontalen 5‑Achs-Bearbeitungszentren Grob G751 an einem Liebherr-Palettenhandlingsystem PHS 1500 Allround mit 31 Palettenplätzen und zwei Rüststationen besteht. Die Automatisierung wird von einem Procam-Leitrechner gesteuert.

Schlüsselfertige Lösung ist optimal abgestimmt

„Wir sind ein 20-Mann-Unternehmen“, betont Herhaus. „Eine Lösung für die Automatisierung zu finden, die so optimal zu uns passt, wäre uns allein nicht gelungen. Geschweige denn die unterschiedlichen Komponenten verschiedenster Hersteller miteinander zu vereinen.“ Mit ihrem in solchen Projekten sehr erfahrenen Partner Rink Werkzeugmaschinen kamen die Lohnfertiger indes schnell zur schlüsselfertigen Lösung.

„Es ist ein großer Vorteil, dass Hans-Hermann Rink die Anforderungen von uns Anwendern aus erster Hand kennt“, betont der Unternehmer. „Er ist für dieses Projekt unser einziger Ansprechpartner – das hat große Vorteile und vereinfacht für uns Vieles. Mit seinem Wissen im Hintergrund wagten wir uns durchaus auch auf Neuland – so stand das Liebherr PHS 1500 Allround bis dato noch bei keinem Anwender. Und so gab es auch für die Kombination mit dem Procam-Leitrechner noch keine Referenz.“ Dazu kommt, dass der Platz in der Halle bei Hetec durchaus limitiert ist. Rink Werkzeugmaschinen gestaltete ein System, das das vorhandene Raumangebot optimal nutzt und trotzdem eine sehr gute Zugänglichkeit bietet. So besteht auch die Möglichkeit des manuellen Eingriffs.

Mannschaft steht hinter der Automatisierung

Wichtig für Herhaus war, dass die Mannschaft hinter der Automatisierung stand. „Deshalb haben wir unser Team von Anfang an mit einbezogen“, berichtet er. „Unter anderem sind wir schon sehr früh zu Grob gefahren, um vor Ort zu sehen, was die Maschinen leisten und wie die Zukunft aussehen könnte. Allerdings konnte und wollte trotzdem nicht jeder den Weg mitgehen, wir haben Mitarbeiter verloren. Aber die Entscheidung zugunsten der Linearautomation war für die Zukunft unseres Unternehmens und damit auch für den sicheren Bestand der Arbeitsplätze im Betrieb die einzig Richtige.“

Die Maschinen kamen, wie es geplant war, in zeitlichen Abständen nacheinander. „Bei der ersten G751 hat es durchaus etwas gedauert, bis das System so lief, wie wir es uns vorgestellt hatten“, erinnert sich Herhaus. „Hier konnten wir nützliche Erfahrung sammeln. Bei der zweiten Maschine ging es dann schon deutlich schneller, und die dritte Maschine war innerhalb von drei Wochen voll produktiv.“

Maschinenspindeln werden optimal ausgelastet

An der Anlage wird im zweischichtigen Betrieb gearbeitet, wobei sich bereits die zweite Schicht hauptsächlich auf die Überwachung der Maschinen beschränkt. Den Rest der Zeit läuft die Anlage komplett mannlos. Der Arbeitsvorrat ist immer gut bestückt, im Mix sind auch nicht terminkritische Teile enthalten, mit denen sich Lücken füllen oder auch Ausfälle kompensieren lassen. Das erlaubt im Zusammenspiel mit der Automatisierung die optimale Auslastung der Maschinenspindeln.

Mein Standpunkt

Partnerschaft auf Augenhöhe

Einer der wesentlichen Faktoren für die erfolgreiche Implementation einer Automatisierung ist die Wahl des richtigen Partners. Denn das Zusammenstellen einer Automatisierung ist für den Anwender eine Herkulesaufgabe. Insbesondere wenn es einmal nicht so läuft, wie es soll, schieben einzelne Lieferanten, die einem guten Service vielleicht nicht so viel Gewicht beimessen wir die an diesem Projekt beteiligten Partner, gern mal die Verantwortung an andere weiter. Oder der richtige Ansprechpartner beim Hersteller ist schwer zu ermitteln. Um das zu umgehen, hat sich Hetec mit Rink Werkzeugmaschinen einen Verbündeten geholt. Der hat die Anlage genau auf die Bedürfnisse der Lohnfertiger maßschneidert. Zudem vertritt er die Interessen der Anwender gegenüber den Herstellern. Und er übernimmt darüber hinaus die Gesamtverantwortung für das komplette System. So haben die Zerspaner einen kompetenten Ansprechpartner – für bestehende und für zukünftige Projekte. Eben eine von Vertrauen geprägte Zusammenarbeit auf Augenhöhe.

Richard Pergler

Mehrfacher Wechsel wird in Kauf genommen

Dabei ist die Strategie, die anfallenden Bearbeitungen zwischen mannlos, mannarm und manngebunden zu differenzieren und sie so abhängig vom Grad ihrer Komplexität je nach Anwesenheit der Facharbeiter zu staffeln. So kann das Team bei Hetec auf die individuellen Ansprüche der Werkstücke optimal reagieren. Und die Zerspaner behalten doch eine sehr hohe Flexibilität in der Gestaltung der Prozesse. „Wir nehmen dafür auch mehrfache Wechsel von Werkstücken in Kauf“, verrät Herhaus. „In der Automationslinie wird bei uns, anders als auf den Stand-alone-Maschinen, kaum ein Bauteil in einem Zug und auf einer Maschine durchbearbeitet. Die Nebenzeiten aufgrund der Wechsel fallen dabei kaum ins Gewicht. Und wir büßen keine Qualität aufgrund der Wechsel ein – im Gegenteil.“

Denn die Maschinen sind höchst zuverlässig – und sehr präzise. „Unsere G751 sind mit einem Genauigkeitspaket ausgerüstet“, erklärt der Unternehmer. „Leistungsfähige Kaltwassersätze sorgen für eine gleichmäßige Temperierung aller relevanter Partien. Sie verhindern zusammen mit weiteren Maßnahmen temperaturbedingte Fehler.“ Auch das hochpräzise Nullpunktspannsystem von Berg, die stabilen Maschinenfundamente und eine über die gesamte Woche gleichmäßig in enger Toleranz gehaltene Hallentemperatur tragen zu der hohen Genauigkeit der gesamten Automatisierung bei. Dabei spielt es keine Rolle, wie lange die Bauteile im Speicher sind. Auch bei Unterbrechungen von einer Woche ist die hohe Präzision und Wiederholgenauigkeit gewährleistet.

Ein deutliches Plus an Flexibilität

Die hohe Präzision der Grob-Maschinen in der Automatisierung zahlt sich aus und verleiht zusätzliche Flexibilität im Optimieren der Spindelstunden: „Mit all den Maßnahmen haben wir erreicht, dass wir die Zerspanung eines Werkstücks auf einer Maschine unterbrechen und dann später nahtlos auf ihr weiterbearbeiten können“, erklärt der Zerspanungsexperte. „Und zwar ohne dass man einen Ansatz sieht.“

Im Zusammenspiel der drei Grob-5-Achs-Bearbeitungszentren und der Procam-Leitsoftware wurden die Nullpunkte der Grob G751 exakt aufeinander abgeglichen. „Die Maschinen sind so genau aufeinander abgestimmt, dass wir auch problemlos zwischen ihnen wechseln können. Mit einer Toleranz im Hundertstelmillimeter- bis Mikrometerbereich“, verrät Herhaus. „Auch das Auslagern und Einlagern der Werkstücke erfolgt mit höchster Genauigkeit. All das macht es uns leicht, etwa auch mal dringende ‚Feuerwehraufträge‘ sehr unkompliziert dazwischenschieben zu können. Und zwar ohne dass unsere Terminschiene ins Wanken gerät.“

Automatisierung hält rund 1000 Werkzeuge vor

Damit das so schnell und einfach geht, haben die Breidenbacher knapp 1000 Werkzeuge ständig auf den drei Maschinen gerüstet. Darunter auch zahlreiche Schwesterwerkzeuge, die ein reibungsloses Arbeiten auch in mannlose Zeiten sicherstellen. „Werkzeugplätze kann man in einer Automatisierung nicht genug haben“, erklärt Herhaus. „Im Vorfeld hilft da schon eine weitreichende Standardisierung. Aber die große Zahl gerüsteter Werkzeuge sorgt dafür, dass man auch für exotischere Bearbeitungen nicht erst Werkzeuge rüsten oder gar erst bestellen muss.“

Standardisierung hat allerdings für einen Lohnfertiger, der Teile nach Kundenvorgaben fertigt, ihre Grenzen. Um höchst flexibel zu sein, legen sich die Zerspaner so manches exotische Werkzeug auf Lager. Selbst auf die Gefahr hin, es jahrelang nicht einsetzen zu müssen. „Aber bei der heutigen engen Terminschiene macht es eben einen großen Unterschied, ob wir den Tieflochbohrer für einen ungewöhnlichen Durchmesser erst bestellen müssen oder ob wir das Werkzeug auf Lager haben und loslegen können“, betont Herhaus. „Der Aufwand, den wir betreiben, ermöglicht uns höchste Qualität in kürzester Zeit. Genau das, was unsere Kunden heute mehr denn je brauchen.“

Hohe Service- und Kundenorientierung

Diese hohe Service- und Kundenorientierung ist einer der Erfolgsfaktoren, die Hetec zu einem Premium-Partner der Werkzeug- und Formenbauunternehmen machen. Und sie ist Basis für weiteres Wachstum. Der hohe Grad der Automatisierung ist ein wichtiger Schlüsselfaktor für Qualität, Flexibilität, Termintreue und Wirtschaftlichkeit. „Im Jahr stehen maximal 8760 Stunden als Spindellaufzeit zur Verfügung“, zieht Herhaus Bilanz. „Mit unserer Automation schöpfen wir angesichts von der Masse unserer Aufträge in Losgröße 1 unsere Möglichkeiten schon sehr gut aus. Dank der Lösung, die Rink Werkzeugmaschinen optimal auf unsere Anforderungen und auf unser Teilespektrum maßgeschneidert hat, sind wir für die Zukunft wettbewerbsfähig. Denn wir sind flexibel und auf einem sehr hohen Qualitätsniveau aufgestellt. Und das ist auch unser Versprechen an unsere Kunden. Denn höchste Qualität ist unser Anspruch.“

Richard Pergler