Nachdem Präsenzveranstaltungen aufgrund der Covid-19-Pandemie lange Zeit unmöglich waren, wagte GF Machining Solutions am Standort Schorndorf nun den Neuanfang. Anlässlich der Einweihung des neuen Medical Solutions Center, die als Hybrid-Event stattfand, waren 30 Gäste vor Ort. Und mehr als 250 Teilnehmer verfolgten die Veranstaltung per Livestream im Internet. Das neue Medical Solutions Center bildet die gesamte Prozesskette eines „typischen“ Medizintechnik-Werkstücks ab. Es zeigt, wie die einzelnen Technologien aus dem Haus GF Machining Solutions ineinandergreifen. Und wie letztlich ein hochpräzises Produkt im Zusammenspiel unterschiedlichster Fertigungsverfahren entsteht.

Christian Jung, Geschäftsführer GF Machining Solutions GmbH mit Hauptsitz in Schorndorf, gab in seiner Begrüßung zur Einweihung des Medical Solutions Center einen Überblick über die Unternehmensstruktur der Georg Fischer AG (GF). Das im Jahr 1802 gegründete Schweizer Industrieunternehmen umfasst drei Divisionen. Diese sind GF Piping Systems, GF Casting Solutions und GF Machining Solutions. GF hat 137 Gesellschaften in 34 Ländern mit mehr als 14 000 Mitarbeitern.

Das neue Medical Solutions Center bildet die ganze Prozesskette ab

In der Hochpräzisions-Fertigungstechnologie steht GF Machining Solutions für multi-technologische Komplettlösungen in Werkzeug- und Formenbau sowie in der Teilefertigung etwa für die Branchen Aerospace, Automotive und Medical. „Speziell beim Thema Medical hat sich GF Machining Solutions weltweit als leistungsfähiger Technologiepartner etabliert. Hier sehen wir in Deutschland in Sachen Bekanntheitsgrad noch Nachholbedarf“, erklärt Jung. „Das ist einer der Gründe für die Einrichtung unseres neuen Medical Solutions Center in Schorndorf.“

Im Fokus

Ivan Filisetti, Präsident GF Machining Solutions

„Seit vielen Jahren ist GF schon im Medical-Segment aktiv. Das Medical Solutions Center in Schorndorf ist das erste von mehreren weltweit. Wir können hier physisch dem Anwender zeigen, wie die Prozesse laufen. Dabei kooperieren wir mit Universitäten und Instituten. Wir wollen zeigen: Wir sind Top im Medizinbereich und können dem Anwender sehr viel ermöglichen. Das, was wir nicht können, lässt sich vielleicht zusammen mit einem Partner realisieren. Früher hatten wir uns hauptsächlich damit zufriedengegeben, die Maschinen zu verkaufen. Aber das Know-how rundum hatten wir nicht. Das ändert sich: Wir haben ein Team aufgebaut, das das Wissen auch aus dem medizintechnischen Umfeld hat. Allein im vergangenen Halbjahr ist dieses Team um 20 Prozent gewachsen.“

GF Machining Solutions ist schon immer stark im Erodieren. Da liegen mit den Traditionsmarken Charmilles und Agie zudem wichtige Wurzeln des Unternehmens. Auch im Fräsen ist das Unternehmen mit der Marke Mikron seit vielen Jahren etabliert. Die Fertigungstiefe ist hoch, sie umfasst beispielsweise auch die eigene Spindelfertigung. Mit System 3R schafft GF Machining Solutions das Bindeglied aus modularer Spanntechnik, Automatisirung und Software. In der Fertigung verbindet dieses System als gemeinsames Rückgrat die einzelnen Technologien und Prozesse zu einer multi-technologischen Prozesskette.

Medical Solutions Center zeigt Technologien im Zusammenspiel

Das gilt auch für die neuen Technologien, die seit einigen Jahren das Spektrum des Technologieunternehmens erweitern: Die Lasertexturierung ersetzt etwa das umweltschädliche chemische Ätzen von Oberflächen mit einem nachhaltigen und umweltneutralen Prozess. Und in Zusammenarbeit mit 3D-Systems kann GF Machining Solutions darüber hinaus jetzt auch additive Verfahren einbringen.

Für Wartung und Reparaturen, aber auch für den Wissenstransfer zum Anwender verfügt GF Machining Solutions über eine leistungsfähige eigene Service- und Trainingsabteilung. „Und wir helfen Gründern gern dabei, ihr Unternehmen aufzubauen“, ergänzt Jung. „Mit GF Machining Solutions Finance können wir quasi wie eine Bank agieren und dabei helfen, einen Maschinenpark auf- oder auszubauen. Und unsere Leasing-Modelle verlangen vom Anwender überhaupt keine Anfangsinvestition – abgerechnet wird auf Stundenbasis. Damit wollen wir insbesondere jungen Unternehmen zu ihren ersten Erfolgen verhelfen.“

Technologiepartner für das gesamte Spektrum der Medizintechnik

GF Machining Solutions ist als Technologiepartner für das gesamte Spektrum der Medizintechnik aktiv – von der Hüftprothese bis zum kleinen Stent, vom Zahnersatz über Knochenschrauben bis hin zu OP-Instrumenten entstehen weltweit zahlreiche medizintechnische Teile auf Maschinen von GF Machining Solutions. Das Medical Solutions Center führt nun die einzelnen Prozesse zu einer durchgängigen Prozesskette zusammen, in der sich beispielhaft komplette medizinische Komponenten mit unterschiedlichsten Technologien bearbeiten und herstellen lassen.

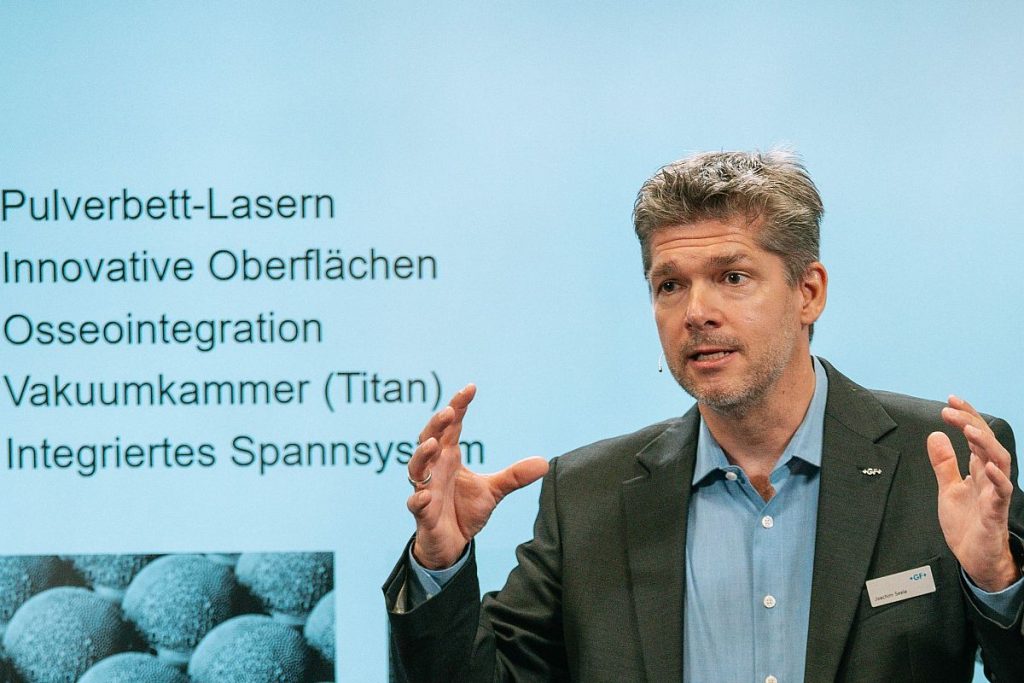

Im Dialog stellten Joachim Seele, Leiter Technical Sales & BDS, und Benjamin Sendler, Leiter Anwendungstechnik Fräsen, Erodieren, Laser & 3D-Druck, beispielhafte Lösungen für die Medizintechnik vor. Sie zeigten, dass GF Machining Solutions in allen vier für die Medizintechnik relevanten Bereichen stark ist: in der Dentaltechnik, in der Herstellung von medizinischen Instrumenten, im Werkzeug- und Formenbau für die Medizintechnik sowie in der Herstellung von Implantaten.

Vielfältiges Multi-Technologien-Portfolio

Dazu stehen etwa beim Fräsen Bearbeitungszentren in allen relevanten Dimensionen zur Verfügung – mit Verfahrwegen in x von 160 bis 1900 mm Verfahrweg. Präzise Lineartechnologie sorgt mit für reproduzierbare Prozesse. Smart Machining Module und innovative Technologien erschließen dem Anwender auch Projekte mit höchsten Anforderungen etwa an Maße, Toleranzen und Oberflächen. „Die hohen Ansprüche, die Bearbeitungen heute stellen, gemeinsam mit dem Anwender trotzdem wirtschaftlich umzusetzen – das ist unser ambitioniertes Ziel“, betont Seele. „Um wirtschaftlich zu sein, wollen wir möglichst viel in einer Aufspannung und auf einer Maschine umsetzen – der Anwender soll mit möglichst wenig Arbeitsgängen zum perfekten Werkstück kommen.“

Dabei unterstützen unter anderem neue Technologien wie die Bearbeitung mit Tonnenfräsern. „Das spart bis zu 85 Prozent an Bearbeitungszeit“, ergänzt Seele. „Wir kümmern uns gemeinsam mit Partnern in Forschung und Industrie um solche Themen und blicken dabei über den Horizont einzelner Prozesstechnologien, um die Produktivität beim Anwender nachhaltig zu steigern.“ Bei der Funkenerosion stehen die Anlagen von GF Machining Solutions für stabile, reproduzierbare und Prozesse. Beim Drahterodieren deckt das Unternehmen den Drahtdurchmesser von 0,3 bis 0,02 mm ab. Beim Poliererodieren lassen sich inzwischen Werte bis Ra < 0,1 erreichen.

Digitalisierung hat auch im Medical Solutions Center ihren Platz

Immer mehr spielt auch die Digitalisierung eine große Rolle. „Unser digitaler Zwilling spiegelt aufgrund der Qualität der erfassten Daten sehr genau wider“, erklärt Sendler. „Wir können jeden einzelnen Funken messen, analysieren, auswerten und protokollieren. Der digitale Zwilling des Erosionsbilds stimmt mit dem Werkstück überein – so lassen sich bereits im Vorfeld valide Bewertungen abgeben, und die Prozessparameter können für ein optimales Ergebnis entsprechend nachjustiert werden.“

Der digitale Abgleich ermöglicht aber auch eine intelligente Installation der Anlagen beim Anwender: Für die IQ Installationsqualifizierung werden die Maschinen im Werk nach der Produktion überprüft und in ihren Parametern vermessen. Das Gleiche geschieht dann beim Anwender. So stellen die Techniker von GF Machining Solutions sicher, dass der Prozess exakt so laufen kann, wie er nach der Herstellung im Werk ausgelegt wurde. Damit kann sich der Anwender auf abgesicherte Prozesse verlassen.

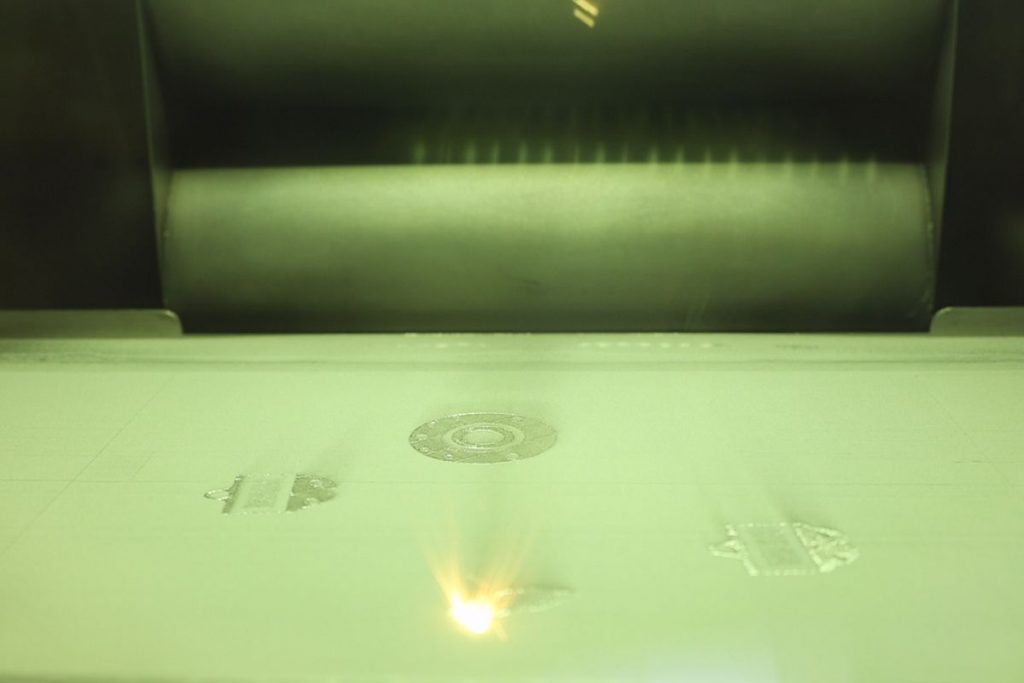

Medical Solutions Center bindet auch additive Verfahren mit ein

Gerade in der Medizintechnik kann die Additive Fertigung das Spektrum möglicher Bauteile deutlich erweitern. Sendler und Seele zeigten an Beispielen, wie additive Fertigung beispielsweise bei innovativen Oberflächen in der medizintechnischen Fertigung ihre Stärken ausspielen kann. So lässt sich beispielsweise ein Hüftgelenk mit all seinen mechanischen Anforderungen erstellen, an dessen gewebeseitiger Oberfläche offene Gitterstrukturen ein leichteres Einwachsen und damit eine bessere Heilung des Patienten fördern. Und bei Wirbelsäulenimplantaten kommt man zudem näher an den Eigenschaften des Knochens – dank generierbarer Strukturen im Kraftfluss könne Implantate so gleichzeitig sehr stabil und doch flexibel ausgelegt werden.

Oft ist in der Medizintechnik Titan der Werkstoff der Wahl. „Titan braucht in der additiven Verarbeitung eine sehr reine Umgebung ohne Sauerstoff. Deshalb ist es üblich, den Bearbeitungsraum mit einem inerten Edelgas wie Argon zu fluten“, berichtet Seele. „Dabei konzentrieren sich die Hersteller in der Regel aber nur auf den Sauerstoff im Arbeitsraum. Das Pulverbett selbst bleibt meist unberührt. Und damit ist dann doch wieder Sauerstoff im Arbeitsraum.“ Gemeinsam mit dem Partner 3D Systems legt GF Machining Solutions nun die Anlagen so aus, dass zunächst ein Vakuum gezogen wird. Dabei entfernt die Anlage den Sauerstoff auch aus dem Pulverbett. Danach wird Argon eingeleitet – es nimmt den Platz ein, der zuvor von der sauerstoffhaltigen Luft belegt war. Damit lassen sich in der Titanbearbeitung optimale Prozessbedingungen schaffen.

Medical Solutions Center zeigt Technologien im Zusammenspiel

Das Besondere an der additiven Technologie bei GF Machining Solutions ist der konsequente Ansatz in der Prozesskette, wie sie auch im neuen Medical Solutions Center gezeigt wird: Auch in der additiven Fertigung sorgt das modulare Nullpunktspannsystem für Durchgängigkeit und immer gleiche Referenzierung. Im Post-Prozessing steht unter anderem eine speziell für das prozesssichere Abtrennen der additiv gefertigten Werkstücke von der Bauplattform konzipierte horizontale Drahtschneidanlage zur Verfügung. Dieser Vorgang lässt sich ebenfalls automatisieren und beispielsweise mit einer Bauteilvereinzelung kombinieren.

Ein weiteres für die Medizintechnik interessantes Feld erschließt die Lasertexturierung. Mit dieser Technologie aus dem Portfolio von GF Machining Solutions lassen sich beispielsweise technische Oberflächen für Instrumente schaffen. Dank der hohen Genauigkeit der Laserquelle, die Laserimpulse mit einer Dauer im Femtosekundenbereich erzeugt, lassen sich sehr exakte Strukturen schaffen. Unter anderem auch Oberflächen mit extrem geringem Reflexionsgrad – so lassen sich Teile schnell und einfach tiefschwarz gestalten. Es lassen sich Strukturen einbringen, die quasi das Licht „einfangen“ und fast nichts mehr reflektieren. Die tiefschwarze, reflexionslose Einfärbung ist ein großer Vorteil, wenn beispielsweise in der Medizintechnik für die Chirurgie ein Endoskop mit Beleuchtung eingesetzt wird. Bei tiefschwarzen Oberflächen stören keine Lichtreflexe den Blick aufs Wesentliche

Komplette Lösung aus einer Hand

Von der Maschine bis zur Automatisierung kann GF Machining Solutions, wie im Medical Solutions Center beispielhaft gezeigt, auch für anspruchsvolle medizintechnische Anwendungen komplette Lösung aus einer Hand mit durchgängig vernetzten kombinierten multi-technologischen Prozessen anbieten. Dabei können die Experten den Prozess beim Anwender bis hin zur CE-Abnahme inklusive übergreifender Bedienungsanleitung und allen Schnittstellen serienreif ausgestalten.

Und mit rConnect hat der Anwender, im Falle eines Falles auf Wunsch aber auch das Service-Team bei GF Machining Solutions die Möglichkeit, sich live auf die einzelnen Maschinen zu schalten. So lassen sich auch Schulungen schnell und einfach aus der Ferne gestalten. Zudem kann der Anwender auf diese Weise einfach kompetente Unterstützung anfordern. So lassen sich Herausforderungen mit Hilfe der Service-Expertise bei GF Machining Solutions schnell und einfach lösen.

Gemeinsam mit Partnern die Grenzen des Machbaren erweitern

Gemeinsam mit Partnern auch in der akademischen Forschung arbeitet GF Machining Solutions kontinuierlich daran, die Grenzen des Machbaren zu erweitern. Professor Bahman Azarhoushang vom Kompetenzzentrum für Spanende Fertigung (KSF) in Tuttlingen skizzierte zunächst die hauptsächlichen Herausforderungen in der medizinischen Fertigungstechnik insbesondere im Bereich der eingesetzten Werkstoffe.

Eine erste Hauptgruppe sind die Metalle, darunter viel Titan und Kobalt-Chrom-Legierungen, dazu verschiedenste rostfreie Stahllegierungen. Den meisten dieser Materialien gemeinsam ist, dass sie sehr schwer zu bearbeiten sind und hohe Temperaturen in der Zerspanungszone entstehen. Eine zweite Gruppe bilden die Kunststoffe – sie sind oft sehr anspruchsvoll in der Verarbeitung und gewähren nur ein kleines Prozessfenster. Dazu sind nicht wenige Materialien dieser Gruppe sehr empfindlich oder neigen zur Gratbildung. Die dritte Gruppe – ebenfalls schwierig zu bearbeiten – umfasst die keramischen Werkstoffe. Hier kommen in der Medizintechnik in erster Linie Zirkonoxid oder Aluminiumoxid zum Einsatz. Auch für diese Werkstoffe sieht man sich bei GF Machining Solutions gut gerüstet.

Die richtige Kühlung macht den Unterschied

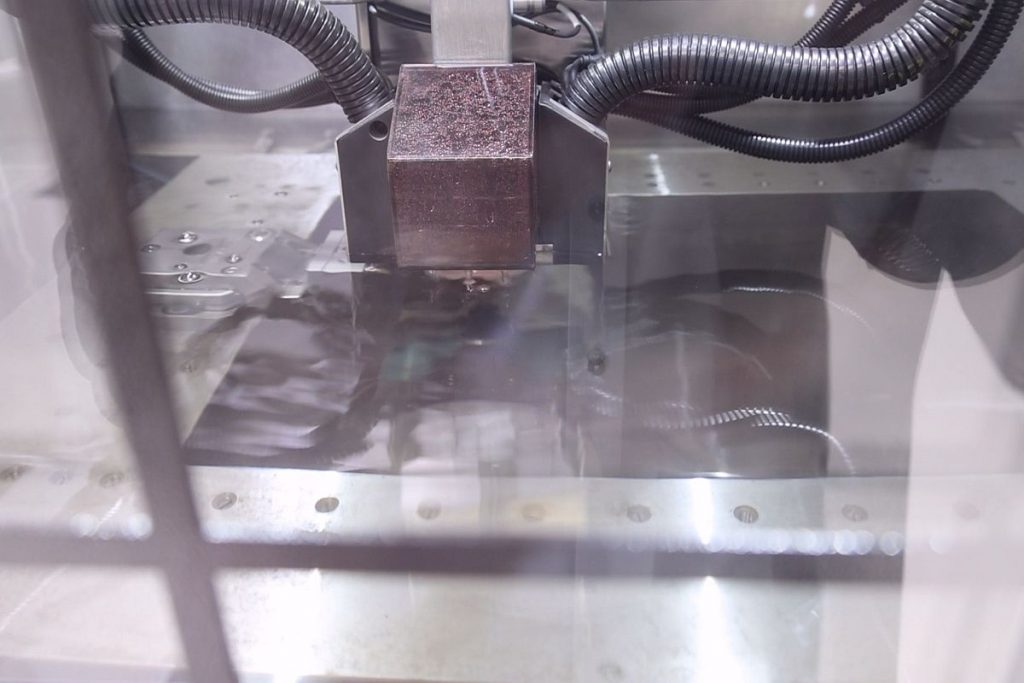

Wer seine Prozesse stabil halten will, benötigt Präzisionswerkzeuge, die ihre Eigenschaften möglichst lange behalten. Und die außerdem trotz der schwierigen Bedingungen in der Zerspanungszone möglichst wenig verschleißen. Die richtige Kühlung macht hier den Unterschied – mit der Kühlung mit superkritischem CO2 präsentierte Azarhoushang eine interessante Lösung für Bearbeitungen in diesen Grenzbereichen. Für seine Versuche verwendet er ein um das spezielle Kühlsystem erweitertes 5‑Achs-CNC-Bearbeitungszentrum. Die Wahl fiel auf ein Mikron Mill S 400 U von GF Machining Solutions.

Im Fokus

Was ist superkritisches CO2?

Superkritisches CO2 ist Kohlenstoffdioxid in einem fluiden Zustand, das jedoch über seiner kritischen Temperatur und seinem kritischen Druck gehalten wird – seine Eigenschaften liegen im Bereich zwischen Gas und Flüssigkeit. Das bedeutet, dass superkritisches CO2 genauso dicht ist wie eine Flüssigkeit, aber über die typische Viskosität eines Gases verfügt. Das bringt eine sehr gute Fließfähigkeit mit sich. Es eignet sich hervorragend zur Kühlung beispielsweise von Schneidkanten in Werkzeugen.

In der Zerspanung ist neben der Kühlwirkung indes auch eine gute Schmierung gefordert. Hier erzielte das Team um Azarhoushang mit einer intelligenten Kombination aus superkritischem CO2 und Öl-Nanotropfen eine sehr gute Kühl- und Schmierwirkung. Die Herausforderung, superkritisches CO2 durchs Werkzeug an die Schneide zu bringen, lösten die Wissenschaftler mit Unterstützung ihres Maschinenpartners GF Machining Solutions, der Werkzeugspezialisten von Gühring und Zecha und der Fachleute von RegoFix für die Werkzeugaufnahmen sowie der Experten für Industriegase bei Linde.

Reduzierung bei Verschleiß und Gratbildung

„Damit konnten wir eine enorme Reduzierung beim Werkzeugverschleiß erreichen, aber auch bei der Gratbildung am Werkstück“, erklärt Azarhoushang. „Nach einer Stunde Bearbeitung eines für die Medizintechnik typischen hartzähen Metallwerkstoffs gab es bei einem Vergleichswerkzeuge unter Flutkühlung mit klassischem Kühlschmierstoff deutliche Abplatzungen an der Werkzeugbeschichtung. Und an den Freiflächen zeigte sich zudem deutlicher Verschleiß. Bei unserer Mischung aus superkritischem CO2 und Öl-Nanotropfen zeigte das Werkzeug deutlich weniger Verschleißspuren.“ Positive Effekte erwarten sich die Wissenschaftler auch in Sachen Randzonenbeeinflussung. Das und vieles mehr muss sich aber erst in Langzeitversuchen zeige, die derzeit noch a m KSF laufen.

Interessanterweise lässt sich auch PEEK mit superkritischem CO2 sehr gut zerspanen – es entsteht keine unerwünschte Gratbildung, und die Bearbeitung kann zudem mit höherer Genauigkeit erfolgen. Darüber hinaus kommen die Teile – Metall wie Kunststoff – sauber und ohne Anhaftungen von Kühlschmierstoff aus dem Prozess. Damit können die sonst notwendigen Reinigungsanlagen entfallen.

Sehr exakte Laserbearbeitung eröffnet neue Möglichkeiten

In einem weiteren für die Medizintechnik interessanten Anwendungsfeld befassen sich die Wissenschaftler mit dem Einsatz von Ultrakurzpulslasern zur Lasertexturierung. Hierbei setzen die Wissenschaftler ein Bearbeitungssystem Laser P 400 U GF Femto Flexipulse ein, dessen Femto-Laserquelle Impulse im Femtosekundenbereich (eine Femtosekunde entspricht 10-15 s) generieren kann. „Bereits bei einer Impulsdauer von unter 10 Pikosekunden (zehn Pikosekunden entsprechen 10-11 s) pro Laserpuls werden nur noch die Elektronen aufgeheizt, nicht jedoch das Molekulargitter“, erläutert Azarhoushang. „Der Werkstoff, den wir entfernen wollen, sublimiert – die Umgebung wird dabei nicht erhitzt.“

In der Medizintechnik lassen sich auf der P 400 U Oberflächen komplett bearbeiten und beispielsweise für eine optimale Schichthaftung präparieren. Der Anwender kann aber auch je nach Bedarf superhydrophobe oder superhydrophile Oberflächen generieren. Möglich sind auch Oberflächen mit antimikrobiellen und antibakteriellen Eigenschaften für Implantate, aber auch Instrumente. „Wenn auf einer Oberfläche kein Blut haften bleibt, ist das beispielsweise bei einer OP-Schere in mehrfacher Hinsicht von Vorteil“, verdeutlicht Azarhoushang. „Damit lässt sich die Operation selbst besser ausführen, und hinterher ist die Schere zudem leichter und besser zu reinigen.“

Reflexionsarme Oberflächen bis hin zu Tiefschwarz

Spezielle Nanostukturen können für Lotos-Effekte sorgen. Die Anlage von GF Machining Solutions schafft aber auch reflexionsarme Oberflächen. Nötig etwa in Einsatzfällen, in denen Optik und Beleuchtung gleichzeitig genutzt werden müssen, etwa in der Endoskopie. Hier lassen sich tiefschwarze Flächen erzeugen, die keine störenden Reflexionen produzieren.

„Dazu kommt, dass wir inzwischen mit sehr hohen Abtragsraten bis 500 mm2/s arbeiten – wir strukturieren dabei extrem genau und außerdem wirtschaftlich“, betont Azarhoushang. „Man kann inzwischen mit den Lasern Produkte erzeugen, die man sich bislang so gar nicht vorstellen konnte. Und das funktioniert nicht nur in Metall. Wir nutzen die Anlage beispielsweise auch zur Mikrostrukturierung von Keramikflächen, etwa an einer Buchse für eine Pumpe. Das Resultat: Deutlich höhere Standzeiten, weniger Verschleiß und tribologisch optimierte Eigenschaften.“

Eröffnung des neuen Medical Solutions Center

Nach diesem Exkurs folgte die mit Spannung erwartete Eröffnung des neuen Medical Solutions Center. „Unser neues Medical Solutions Center wird ein Ort der Begegnungen sein für innovative Ideen und zur Erarbeitung individueller Anwenderlösungen“, betonte Jung. „Das, was hier erarbeitet wird, muss praxistauglich sein, es muss beim Anwender funktionieren. Das heißt, dass man auch die Leute dort abholen und mitnehmen muss.“ Hier haben die Experten von GF Machining Solutions reichlich Erfahrungen in anderen Marktsegmenten. Etwa im Werkzeug- und Formenbau oder bei Aerospace. Und wie die Anwesenden auf ihrem Rundgang durch das neue Medical Solutions Center, der auch für die Online-Teilnehmer übertragen wurde, erleben durften, steht neben Training und Service jetzt eine schöne, aufgeräumte Fertigung zur Verfügung. In der lässt sich die gesamte Prozesskette zur Produktion komplexer medizintechnischer Teile abbilden.

So konnten die Gäste den Produktionsablauf am Beispiel eines Knochensäge-Führungsblocks verfolgen. Der Knochensäge-Führungsblock entsteht komplett im Medical Solutions Center auf einer Mikron Mill S 600 U, einer AgieCharmilles Laser P 400 U und einer AgieCharmilles CUT P 550. Die Maschinen sind durchwegs mit einer Automatisierung ausgestattet. Das modulare Spannsystem von System 3R ist zudem hardwareseitig das gemeinsame Rückgrat der Produktion. Experten erklärten den Besuchern die jeweiligen Prozessschritte an den einzelnen Maschinen und wie sie zusammenhängen.

Automatisches Datenmanagement im Medical Solutions Center

Gemäß den medizinischen Bestimmungen müssen die Herstelldaten für jedes Teil im Herstellungsprozess erfasst werden. Dafür ist jede der Maschinen im neuen Medical Solutions Center an die Software WorkshopManager von GF Machining Solutions angebunden. Die kann so auf jede Maschine zugreifen und gibt unter anderem auch die Bestellung frei. Automatisiertes Datenmanagement sorgt auch hier für reibungslose, abgesicherte Abläufe. So steht auch bei der Bearbeitung am Ende neben dem Knochensäge-Führungsblock selbstverständlich auch das „Manufacturing History Record” zur Verfügung. Die Fertigungshistorie jedes einzelnen Teils.

Nach dem Rundgang gab Christian Jung einen Ausblick auf die Zukunft. „Sie wird sauberer sein, leichter und vor allem digitaler“, fasst er die Megatrends prägnant zusammen. „Das umfasst alle Bereiche vom Produktportfolio über Nachhaltigkeit, Klima und Ressourcen bis hin zu den Menschen. Den Mitarbeitern bei unseren Anwendern und bei uns selbst.“

Medical Solutions Center unterstützt bei den Herausforderungen der Automatisierung

Eine große Herausforderung in Deutschland ist nach wie vor das Thema Automatisierung. „Hier schreitet die Entwicklung rasant voran“, betont Jung. „Vor Jahren hätte niemand gedacht, dass Losgröße 1 zu automatisieren ist. Heute ist das eine Selbstverständlichkeit. Was uns von Wettbewerbern unterscheidet ist die Fähigkeit, hier aus dem eigenen Portfolio heraus einen schlüssigen Muti-Technologie-Ansatz zu realisieren. Wir können alle notwendigen Bearbeitungsverfahren integrieren – von den Maschinen über Automatisierung bis zum Spannsystem.

Bei GF Machining Solutions kommt alles aus einer Hand. Auch das Datenmanagement – die Digital Solutions werden künftig immer wichtiger. Das bilden wir auch im neuen Medical Solutions Center ab. Denn das werden letztlich die Schlüsselfaktoren.“

Corona als Treiber des Fortschritts

Dabei erwiesen sich die Umstände in der Corona-Pandemie mitunter durchaus als Treiber des Fortschritts. „Wir haben beispielsweise ganze Maschinenabnahmen mit unseren Anwendern virtuell ausgeführt“, berichtet Jung. „Zunächst ganz hemdsärmelig per Handykamera. Aber getreu unserem Unternehmensmotto ‚becoming better every day‘ entwickeln wir uns hier rasant weiter. Zum Wohl unserer Anwender.“