Nicht die großen Komponenten etwa in den Folgeverbundwerkzeugen verursachen den meisten Aufwand – es sind die zahllosen „Kleinteile“ von den Backen bis zu den Messern. Unterstützt von Tebis zeigt der P&M Werkzeugbau, wie sich diese Werkstücke rationell und weitestgehend automatisiert bearbeiten lassen – in der Zerspanung ebenso wie in der Programmierung. Ein Schlüssel dabei ist automatisches Programmieren auf Knopfdruck.

Der im Jahr 1998 gegründete P&M Werkzeugbau in Marienfeld bei Harsewinkel fertigt in erster Linie für die Automotive-Branche und deren Zulieferunternehmen Serienwerkzeuge, Vorserien und Prototypenwerkzeuge für die Blechumformung. Darunter sind teils hochkomplexe Ziehwerkzeuge, Transferwerkzeuge und Folgeverbundwerkzeuge – sowohl für technische Teile als auch für Außenhautteile. Im Durchschnitt liegen diese bei 25 bis 30 t – in der Automotive-Industrie ist das der Bereich der mittelgroßen Werkzeuge.

Automatisches Programmieren auf Knopfdruck für Kleinteile

Darüber hinaus gehören auch das Abpressen von Prototypen sowie von Null- und Kleinserien auf den ausgewachsenen Produktionspressen im Technikum des Unternehmens sowie Lohnfräsarbeiten zum Portfolio der Werkzeugbauexperten. So hat sich das Unternehmen trotz klarem Fokus sehr diversifiziert und zukunftssicher aufgestellt.

Das Spektrum der gefertigten Werkzeuge reicht von großen Formen bis zu Werkzeugen für kleinste Produkte. Dafür steht den Mitarbeitern ein leistungsfähiger und stets aktuell gehaltener Maschinenpark zur Verfügung.

Kostenfaktor Nebenzeiten

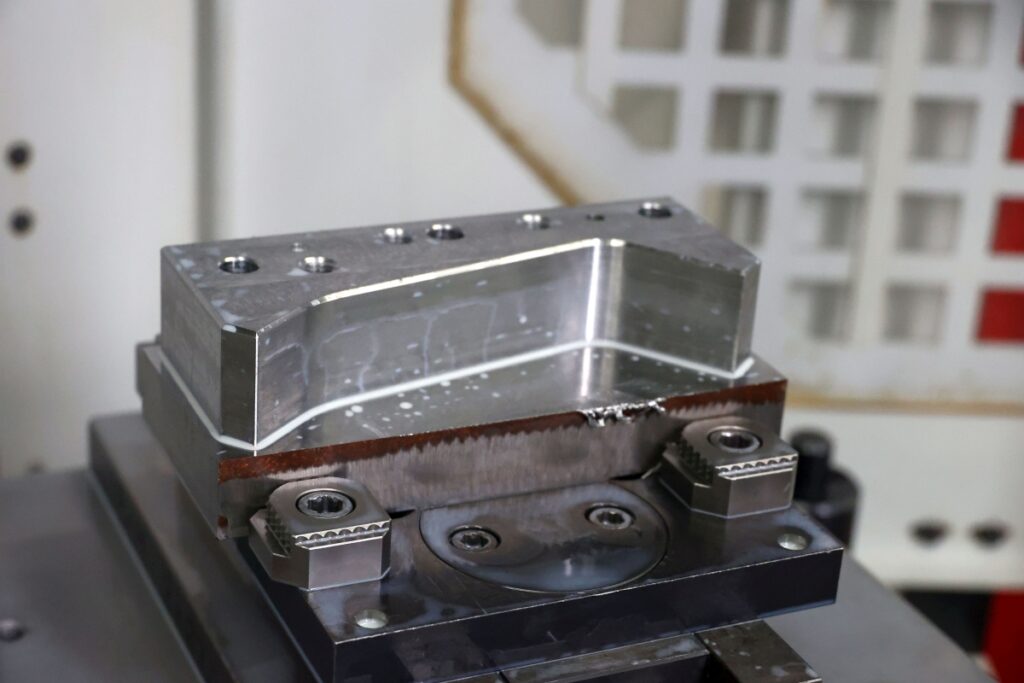

Die großen Komponenten eines Werkzeugs sind in der Regel nicht die Teile, die beim Programmieren oder in der Zerspanung den großen Aufwand verursachen. „Deren Anzahl und Umfang etwa in einem Transferwerkzeug ist schließlich überschaubar“ erklärt Martin Zetzloff, Leiter Konstruktion und Programmierung beim P&M Werkzeugbau. „Die Herausforderung liegt vielmehr bei den kleineren Werkstücken in der Größe bis 500 mm, bei den Backen, Schiebern und Messern, die ja in großer Zahl in einem Werkzeug enthalten sind.“

Bis vor einiger Zeit waren im Bereich der Kleinteilefertigung vier einzelne Maschinen mit der Bearbeitung der Werkstücke beschäftigt. Allein sechs Mitarbeiter kümmerten sich um die Abläufe, rüsteten die Werkstücke und beluden die Zentren damit. Sie wendeten außerdem die Teile in der Aufspannung manuell und vieles mehr.

Prädestiniert für automatisches Programmieren

„Wir hatten deutlich mehr Rüstzeit als Bearbeitungszeit“, beschreibt Zetzloff ein Phänomen, das so in vielen zerspanenden Unternehmen auftritt. Gerade da, wo in kleinen Losen oder gar bei Losgröße 1 gearbeitet wird. „Die meiste Zeit geht bei den Nebenzeiten verloren, nicht am Span.“

Im Profil

P&M Werkzeugbau

Die P&M Werkzeugbau GmbH & Co. KG wurde 1998 in Marienfeld gegründet. Sie entwickelt und realisiert Serienwerkzeuge und versteht sich als kundenorientierter Problemlöser für die Automobilindustrie und deren Zulieferer.

Alle Entwicklungs- und Fertigungsbereiche sind unter einem Dach zusammengefasst. Damit schaffen die Verantwortlichen im Unternehmen die beste Voraussetzung für Schnelligkeit, Flexibilität, lösungsorientierte Kreativität und absolute Termintreue.

All das erreichen sie aufgrund kurzer Wege, klarer Kompetenzen und zertifizierter Verfahren. Auftraggeber schätzen auch über Deutschlands Grenzen hinaus die Kombination aus professioneller Qualität, kompetenten Mitarbeitern, klaren Abläufen und den Möglichkeiten des leistungsfähigen Maschinenparks.

Die neue, großzügige Halle ermöglicht optimale Durchlaufzeiten und bietet Kapazitäten für den immer weiter angepassten Maschinenpark. Die hoch effiziente Koordination aller Arbeitsschritte garantiert dietermingerechte Lieferung von Qualität made in Germany.

Das Fatale ist: „Diese Kosten werden oft nicht erfasst, es sind ja ‚nur‘ Kleinteile“, weiß Zetzloff aus eigener Erfahrung. „Keiner weiß, was etwa eine kleine Backe im Verhältnis zum Ziehstempel kostet. Niemand rechnet wirklich nach, wie viel manuelle Arbeit oft dahintersteckt. Aber als wir das mal exakt durchgerechnet haben, sind wir richtig erschrocken.“

Rationeller, wirtschaftlicher und prozesssicherer mit Automatisierung

Nicht zuletzt deshalb haben die Werkzeugbauer sich die Situation sehr eingehend und gründlich angeschaut. Die schiere Menge solcher Komponenten ließ bei Zetzloff schon sehr früh den Wunsch reifen, die Abläufe zur Herstellung dieser Werkzeugteile weitestgehend zu automatisieren.

Bei der Suche nach einem Partner für dieses Projekt fand der Konstruktionsleiter sehr schnell den Weg zu Tebis. Hier passt für ihn sowohl das Produkt als auch die Philosophie des Softwareanbieters wie auch die Mitarbeiter, die sie umsetzen. „Tebis ist das einzige System am Markt, das eine Automation in dieser Güte und Durchgängigkeit ermöglicht“, betont Zetzloff.

Nachhaltig in Richtung automatisches Programmieren

Zusammen mit den Experten des CAD/CAM-Spezialisten gingen die Verantwortlichen das Projekt im Bereich der Kleinteile sehr nachhaltig an. Und sie setzten es dann konsequent und zudem Schritt für Schritt um. Ziel war, die Fertigung nicht nur rationeller und wirtschaftlicher zu gestalten, sondern auch prozesssicherer. Ausschuss sollte möglichst komplett vermieden werden. Um es vorwegzunehmen: Alle Ziele konnte das Unternehmen vollumfänglich erreichen.

„Die Zeiten, in denen wir solche Teile noch jedes für sich individuell programmiert haben – die sind definitiv vorbei“, ist sich der Konstruktionsleiter sicher. „Das ist viel zu aufwendig, zu zeitraubend und letztlich auch schlicht zu teuer. Für ein Werkzeug- und Formenbauunternehmen, das hier wirtschaftlich fertigen will, führt an einer umfassenden Automatisierung der Programmierung solcher Werkstücke kein Weg vorbei. Manuelle Arbeit – sowohl beim Programmieren als auch in der Fertigung – ist teuer. Wenn man da als Werkzeug- und Formenbauer nicht aufpasst, kann einem das Kopf und Kragen kosten.“

Die Tebis-Lösung – offener und anpassungsfähiger als andere Systeme

Mit der Erfahrung aus zahlreichen Automatisierungs- und Digitalisierungsprojekten gingen die Experten von Tebis gemeinsam mit dem Team um Zetzloff daran, die zukünftigen Abläufe und Strukturen zu skizzieren. „Dabei ergaben die Berechnungen, dass wir mit einem einzigen leistungsfähigen 5‑Achs-Bearbeitungszentrum auskommen können“, erklärt der Konstruktionsleiter. „Das erfordert allerdings einen hohen Automatisierungsgrad – sowohl an der Maschine als auch beim Programmieren.“

In Sachen NC-Programmierung hat das Unternehmen eine umfassende Erfahrung, die bereits über mehrere Jahrzehnte zurückreicht. „Wir haben schon viele Systeme getestet und auch genutzt“, erinnert sich Zetzloff. „Aber wir hatten bei jedem System das Phänomen, dass wir zwar die großen Komponenten meist sehr gut im Griff hatten -, die Fülle der Kleinteile jedoch zur echten Herausforderung wurde.“

Das perfekte System deckt alles ab

Grundsätzlich hatten die Werkzeugbauer bei jedem Programmiersystem das gleiche Problem. Wenn eines pfiffige 3D-Strategien anbot, konnte es kein Loch bohren. Auf der anderen Seite stehen „halbintelligente“ 2D Programmiersysteme, die sich jedoch beim 3D fräsen mehr als schwertun. „Wir sind bei allen Systemen, mit denen wir uns befasst hatten, sehr schnell an Grenzen gestoßen“ erinnert sich Zetzloff. „Die Programmpakete beschränkten uns in den Anpassungsmöglichkeiten, sie waren sehr geschlossen – wir wollten oft andere Features oder auch andere Wege, als uns die Systeme bieten konnten.“

Im Fokus

Automatisches Programmieren

Auf Grundlage von strukturierten Daten aus Bibliotheken erstellt Tebis mit Hilfe von in NC-Schablonen festgelegten Regeln hochautomatisiert Programme zur Bearbeitung von Werkstücken. Voraussetzung dafür sind detaillierte und gut gepflegte Bibliotheken – sie enthalten die digitalen Zwillinge der realen Werkzeuge, Maschinen und Spannmittel sowie das gesamte Fertigungswissen eines Unternehmens. Die Programmierer können die erzeugten Programme bei Bedarf optimieren. Und dank einer umfassenden Simulation mit den akkuraten Daten aus den Bibliotheken gehen Sie anschließend vollständig kollisionsgeprüft an die Maschine. Tebis verbindet bei der CNC-Programmierung Schnelligkeit, Sicherheit und einen hohen Automatisierungsgrad mit größtmöglicher Flexibilität und liefert branchenspezifische Lösungen für alle Einsatzbereiche.

Tebis ist ein sehr offenes System. „Da können wir uns als Anwender wirklich ausleben“, versichert Zetzloff. „Um es vorwegzunehmen: Für uns ist Tebis als Gesamtpaket für die Blechumformung klar die beste Wahl.“ Die Schnittstellen etwa zu Soflex oder zu den CAD-Arbeitsplätzen.

Tebis ermöglicht automatisches Programmieren auf Knopfdruck

Heute stehen für die Kleinteile zwei Universalbearbeitungszentren Hermle C42U aus der Performance Line in der Halle. „Die zweite Maschine ist in erster Linie Backup – so können wir unseren Auftraggebern stabile und termingerechte Prozesse zusichern und Wartung und Service optimal planen“, betont Zetzloff. „Die Maschinen sind an ein Robotersystem RS2 angedockt, dessen über eine Soflex-Applikation gesteuerter Kuka-Roboter die beiden 5‑Achs-Bearbeitungszentren verlässlich mit Rohlingen versorgt und die bearbeiteten Teile schonend entnimmt.“

Die Zentren können so rund um die Uhr Teile produzieren, die Teile sind im Schnitt in rund 20 min aus der 1. Aufspannung auf der Maschine. Die Bearbeitungszeit der 2. Aufspannung hängt stark von der Komplexität der Form ab. „Die Automatisierung der Maschinen – das ist aber nur die eine Seite“, stellt Zetzloff klar. „Damit die Bearbeitungszentren ihre Arbeit erledigen können, müssen die Teile schließlich erst einmal programmiert werden. Und hier schaffen Ansätze zur Automatisierung ein großes Potenzial für eine rationelle Programmerstellung.“

Neben der Fertigung auch die Programmierung automatisieren

Damit alles so funktioniert, wie es sich die Verantwortlichen beim P&M Werkzeugbau vorstellen, legten sie gemeinsam mit den Experten von Tebis zunächst detailliert die grundlegenden Strukturen und Strategien fest. „Wir haben Tebis erklärt, wie wir in der Kleinteilefertigung künftig arbeiten wollen“, erinnert sich Zetzloff. „Und wir haben detailliert geklärt, wie wir künftig in der ersten und zweiten Aufspannung bearbeiten wollen und was für uns bedienerloses Arbeiten heißt. Dann haben woir Tebis gesagt, wie wir künftig fräsen wollen. Und die Experten von Tebis haben uns gezeigt, was wir dazu brauchen.“

Der Aufwand, den die Werkzeugbauer gemeinsam mit dem Softwarehaus am Anfang in diese exakte Definition der künftigen Bearbeitung investiert haben, zahlt sich aus. Das System leistet heute genau das, was die Werkzeugbauer sich davon erhofft haben.

Damit die Software alle Eigenschaften mitbringt, die die Werkzeugbauer von ihr erwarten, kamen Experten von Tebis nach Marienfeld. Sie passten das System exakt auf die Bedürfnisse der Anwender und auf das zu bearbeitende Teilespektrum an. Dabei berücksichtigten sie sowohl die gewachsenen Gegebenheiten im Unternehmen sowie die bereits eingesetzten Tools als auch zukünftige Entwicklungsmöglichkeiten.

Sinnvolle Automatisierung umsetzen

Um eine sinnvolle Automatisierung umsetzen zu können, hat Zetzloff zunächst Werkzeuge, Abläufe und Bearbeitungen seines Werkstückspektrums standardisiert. „Egal, ob man ein vollautomatisiertes System hat oder an Einzelmaschinen arbeitet – ein perfektes Programm wie Tebis und die Standardisierung sind immer hilfreich“, betont er. „Damit hat man eine gute Grundlage.“

Beim Aufbau des Systems waren die Rollen klar verteilt. „Die gesamte NC-Automatisierung hat bei uns die Abteilung Implementierung von Tebis übernommen“, berichtet der Konstruktionsleiter. „Von intelligenten NC-Sets bis hin zu Elementfeatures ist da alles genau so berücksichtigt, wie wir es brauchen. All das, was mit der Anwendung und der Automatisierung zusammenhing, hat Tebis übernommen.“

Dazu gehört auch die Verknüpfung des Gesamtsystems über leistungsfähige Schnittstellen. Dank der Offenheit von Tebis kommuniziert das System etwaige Änderungen sofort an alle relevanten Systeme – so ist gewährleistet, dass Änderungen sofort umgesetzt werden und überall der aktuelle Datenstand vorhanden ist.

Das in Bibliotheken gespeicherte Anwenderwissen ist der Schlüssel zur erfolgreichen NC-Programmierung

Allerdings: „Wenn die Tebis-Plattform aufgebaut ist, ist sie quasi leer. Sie muss erst vom Anwender mit Leben gefüllt werden“, betont Zetzloff. „Der wichtigste Schlüssel ist das Anwenderwissen, das in Form von Bibliotheken in das System einfließt. Und die sind der Schlüssel zur erfolgreichen NC-Automatisierung – sie enthalten die Werte, die Tebis für die Programmierung benötigt: Je detaillierter und umfassender diese Bibliotheken ausgefüllt sind, desto besser funktioniert das automatisierte Programmieren.“

Zwei Mitarbeiter haben beim P&M Werkzeugbau zwei Jahre daran gearbeitet, die umfangreichen Bibliotheken aufzubauen. Hier sind beispielsweise für jedes vorhandene Zerspanungswerkzeug die möglichen Einsatzarten, die exakten Geometriedaten und die optimalen Schnittdaten in hohem Detailierungsgrad hinterlegt.

Umfassende Bibliotheken

Bibliotheken, auf die Zetzloff nicht von ungefähr stolz ist: „Umfassendere und qualitativ hochwertigere Bibliotheken gibt es wohl nur bei den Autoherstellern selbst“, ist er sich sicher. „Der Aufwand, den wir da hineingesteckt haben und den wir weiterhin in die kontinuierliche Pflege investieren, lohnt sich. Denn je mehr Wissen ein Programmiersystem beispielsweise über die Einsatzarten eines Zerspanungswerkzeugs hat, desto besser kann es automatisiert Programme erstellen, die auch optimal laufen.“

Mein Standpunkt

Die Kleinen nicht unterschätzen!

Bei Werkzeugen stehen in vielen Betrieben die großen Komponenten im Fokus. Die „Kleinteile“ – viele Werkzeugbauer sehen sie eher als notwendiges Übel. Und hinterfragen viel zu oft nicht, welche Kosten hier wirklich entstehen. Hier lohnt indes ein genauer Blick – denn allein schon aufgrund der relativ großen Anzahl solcher Teile sind sie durchaus ein Faktor, der zwischen Wohl und Wehe entscheiden kann. Besonders ins Geld geht der manuelle Aufwand – direkt an der Maschine, aber auch beim Programmieren. Hier können Standards und weitestgehend automatisierte Prozesse dabei helfen, die Werkstücke rationeller zu fertigen. Und zudem die qualifizierten Mitarbeiter an der Maschine und vor dem Bildschirm von Routinetätigkeiten entlasten. So haben sie mehr Zeit für das Wesentliche. Richard Pergler

Dass auch die Gesamtgeometrie aus Werkzeug und Halter aus den Bibliotheken richtig generiert werden kann, gewährleisten die Werkzeugbauer damit, dass sie alle Aufnahmen noch einmal selbst gemessen und gezeichnet haben. Für die Spannmittel, die die Werkzeugbauer selbst fertigen (das sind rund 90 Prozent) sind die exakten Daten ebenso erfasst wie für die restlichen gekauften Spannelemente – die haben die Werkzeugbauer selbst exakt nachgemessen.

Unbeaufsichtigte Fertigung dank Virtueller Maschine

Die Geometriedaten für ihre beiden Hermle C42U haben die Werkzeugbauer selbstverständlich im Rahmen der vom Maschinenhersteller bereitgestellten „Virtuellen Maschine“ bekommen. „Zusätzlich ist jedoch auch noch ein Team aus Experten von Tebis bei uns vor Ort gewesen. Das Team hat die Maschine nochmals exakt gemessen und dann im Datenabgleich umgesetzt“, berichtet Zetzloff. „Nur so können wir sicher sein, dass wir mit den korrekten Werten und Einstellungen arbeiten. Und dass all das, was wir im Vorfeld simulieren, dann auch auf der Maschine exakt wie vorherberechnet ablaufen kann.“

Die virtuelle Welt bildet die Realität bei der Kleinteilefertigung im P&M Werkzeugbau in allen relevanten Parametern hundertprozentig exakt ab. „Nur so kann gewährleistet sein, dass alles, was wir programmieren, auch eins zu eins auf der Maschine umgesetzt bekommen“, betont Zetzloff. „Unsere Art, Programme zu erstellen, ist eher konservativ. Dafür aber sehr prozesssicher. Wenn in der virtuellen Welt alle Kollisionsprüfungen mit den echten Daten von Maschine, Werkzeug, Spannmitteln und Werkstück in Ordnung sind, dann fährt die Maschine auch sicher kollisionsfrei.“

Automatisches Programmieren und Simulieren

Und zwar in allen Bereichen: Alle Werkstücke laufen vom ersten Span an über Schruppen, Schlichten und Feinschlichten grundsätzlich unbeaufsichtigt. Die Mitarbeiter rüsten die Werkstücke und schleusen sie in den Werkstückspeicher der Zelle ein. Das System entscheidet dann aufgrund der Priorisierung, wann und auf welcher Maschine die Teile bearbeitet werden. Die Mitarbeiter an der Maschine können sich so aufs Wesentliche konzentrieren, die Wahrscheinlichkeit von Fehlern ist deutlich gesunken.

Für die Maschinenbediener ist die Arbeit jetzt deutlich stressfreier geworden. Die kritischen Entscheidungen sind bereits im Vorfeld getroffen worden und aus den Regeln und den Bibliotheken in die Programme eingeflossen. Und das System hat alle wesentlichen Daten im Blick – etwa, wann ein Werkzeug gewechselt werden muss.

Vom Maschinenbediener zum CAM-Programmierer

Auch wenn der P&M Werkzeugbau jetzt deutlich weniger Mitarbeiter direkt an der Maschine benötigt – gehen musste von den ursprünglich sechs für die Kleinteilebearbeitung zuständigen Mitarbeitern übrigens keiner. Das in jahrelanger Erfahrung erworbene Praxiswissen und entsprechende Schulungen hat aus den „Überzähligen“ gute Programmierer gemacht, von deren Wissen das Unternehmen profitieren kann.

Auch bei Bearbeitungen, die in vielen Werkzeugbauten als „kritisch“ gesehen werden, hat kein Mitarbeiter mehr ein Ohr an der Maschine – geschweige denn die Hand am Poti. Das gilt fürs Schlichten und Feinschlichten, ebenso aber auch für das Schruppen. Das Team um Zetzloff vertraut Tebis, den kollisionsgeprüften Programmen und dem automatisierten System zu hundert Prozent. Und der Erfolg gibt ihnen Recht.

Blick in die Zukunft

„Die Kleinteilefertigung läuft reibungslos, effektiv und effizient“, betont Zetzloff. „Die großen Maschinen laufen nach dem gleichen Prinzip wie die vollautomatische Zelle, mit dem Unterschied, dass das Werkstück manuell auf die Maschine gebracht und manuell eingemessen wird. Auch die viel längeren Schruppzeiten der Großteile beaufsichtigen die Mitarbeiter nur unter passiv und arbeiten sie in Mehrfachmaschinenbedienung ab.“