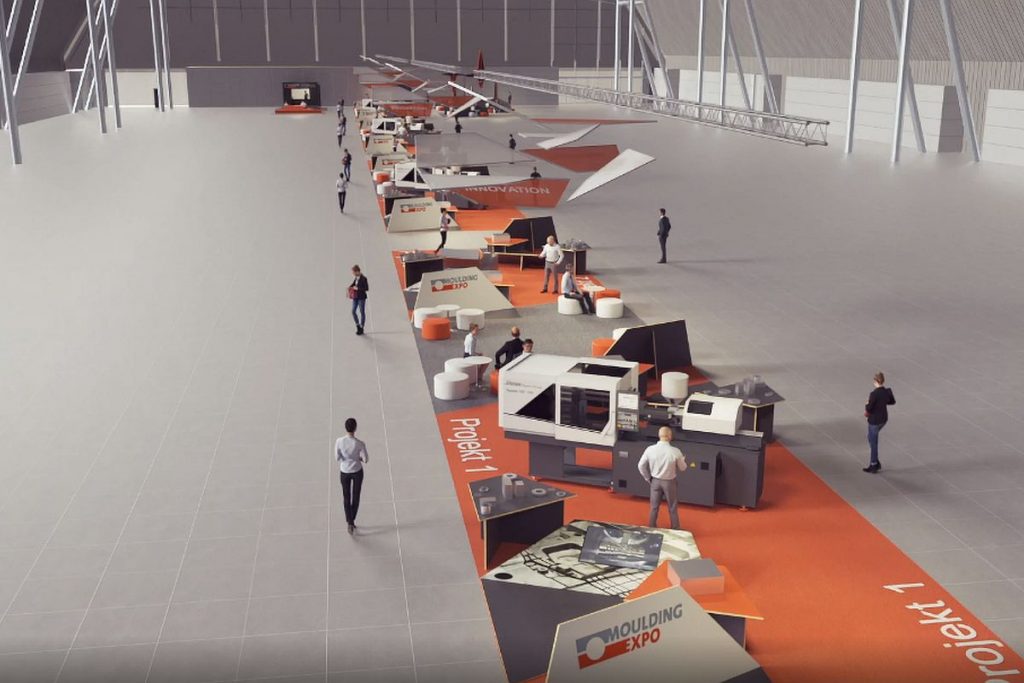

Ursprünglich war die „Road of Tooling Innovation“ als eines der Highlights der Moulding Expo 2021 geplant. Hier wollten namhafte Unternehmen der Branche auf der Fläche einer Sonderschau State-of-the-Art-Produktionskonzepte in Aktion zeigen. Das attraktive Ausstellungskonzept kann aufgrund des diesjährigen pandemiebedingten Ausfalls der Moulding Expo als Präsenzmesse nun zwar erst 2023 umgesetzt werden. Einige der interessantesten Konzepte werden jedoch bereits bei den „VDWF-Thementage-Spezial: Road of Tooling Innovation“ präsentiert. Dabei stellen innovative Werkzeugmacher und darüber hinaus auch leistungsstarke Hersteller von Spritzgießmaschinen und Peripheriegeräten einige ihrer Kooperationen vor. Sind sie schon als Teilnehmer registriert? Melden Sie sich doch gleich hier an!

Der zweite der VDWF-Thementage Spezial schickt am Mittwoch, den 27. Oktober, gleich drei interessante Innovatinosprojekte aus dem Bereich des Werkzeug- und Formenbaus ins Rennen. Im ersten Projekt stellen der Spritzgießmaschinenhersteller Engel, der Materialspezialist Borealis und Heißkanalhersteller Oerlikon HRSflow den traditionellen sequentiellen Workflow im Werkzeug- und Formenbau auf den Kopf. Schließlich will man in der industriellen Produktion bereits vor dem Beginn wissen, was hinterher herauskommt.

VDWF-Thementage-Spezial zeigt Bedeutung akkurater Simulation

Mit Simulationen können die Experten immer präziser und zudem auch für immer mehr Verfahren zutreffend voraussagen, wie Prozesse verlaufen werden. Auch für Schmelzprozesse im Spritzguss gibt es inzwischen sehr valide Tools. Ziel der drei Unternehmen ist, mit Vorhersagen zum Ablauf eines Spritzgießvorgangs möglichst nah an die spätere Realität zu gelangen. Denn so können die Verantwortlichen die Prozesse optimal einstellen.

Kern des Projekts sind ein komplexes Dreifach-Familienwerkzeug, spezifische Materialkennwerte, Maschinen-Daten und Simulations-Knowhow. Von Borealis kommt das Test-Material mit seinen spezifischen physikalischen, chemischen und thermodynamischen Eigenschaften. Oerlikon HRSflow zeichnet verantwortlich für das Werkzeug mit einem Heißkanalsystem sowie die Simulationssoftware. Und Maschinenhersteller Engel bringt eine hydraulische Spritzeinheit mit Temperaturkontrolle und entsprechenden Informationen für die Simulation ins Projekt ein.

Gemeinsame Plattform verkürzt Time-to-Market

Ein Lautsprechergitter mit feinsten Strukturen ist das Musterteil – ein anspruchsvoller Gradmesser. Dabei haben die Prozessbeteiligten auf den Millimeter genau die Simulation getroffen. Ein Vergleich nach der Vermessung des Bauteils ergab gerade einmal 0,04 Prozent Abweichung zur vorhergesagten Geometrie. Eine essenzielle Erkenntnis aus diesem Projekt ist, dass die Anwender Optimierungsschleifen deutlich reduzieren können, wenn alle Projektbeteiligten auf der gleichen Plattform arbeiten. Denn so bringen die Anwender Ergebnisse viel schneller zum Punkt, können Kosten einsparen und die Time-to-Market verkürzen.

Im Fokus eines weiteren Projekt unter Federführung von Deckerform steht das Thema Nachhaltigkeit. Hier kann ein Prozess punkten, der unverdienterweise schon etwas in Vergessenheit geraten ist: das Spritzschäumen. Bei diesem Verfahren kann der Anwender unter anderem auch nachwachsende Rohstoffe nutzen oder Rezyklate wiederverwerten, ohne Nachteile bei Oberflächenqualität in Kauf nehmen zu müssen.

Die Kombination aus solchen nachhaltigen Materialien mit dem Verfahren des Spritzschäumens bietet attraktive Möglichkeiten. Die durchgeschäumten Bauteile punkten einerseits mit ihrer Material- und Gewichteinsparung. Dazu kommen ein hoher Isolationswert, eine verringerte Zykluszeit und eine sehr gute Maßhaltigkeit der Teile.Allerdings war bislang oft die Oberflächengestaltung von Rezyklaten der Knackpunnkt: Sie war in sehr vielen Anwendungsfällen schlicht nicht gut genug. Mit der von der Leonhard-Kurz-Stiftung eingebrachten Heißprägedekoration können die Projektpartner hier eine interessante Lösung präsentieren. Das gemeinsame Projekt zeigt, dass veredelte Oberflächen, attraktives Design, Beständigkeit und das Nutzen nachhaltiger Materialien gut zu vereinbaren sind.

Nachhaltigkeit großes Thema im Rahmen der VDWF-Thementage Spezial

Denn gerade Rezyklate mit schwieriger Oberflächenbeschaffenheit kann solch eine Dekorationslösungen optisch aufwerten. Die Kombination aus Recycling-Kunststoffen und Oberflächenveredelung mittels Dekorationsverfahren ist ein gelungenes Beispiel für einen einen geschlossenen Kreislauf im Kunststoffrecycling.

Im Fokus

Thementage des VDWF und der Moulding Expo

Die Thementage waren geboren aus der Not und wurden auf Anhieb zum vollen Erfolg. Sie sollten die Lücke schließen, die die Corona-Pandemie mit dem Ausfall von Events wie einer Moulding Expo und anderen Messen riss. Um Anwender und Hersteller, Produkte und Interessenten zusammenzubringen, riefen der VDWF und das Moulding-Expo-Team das virtuelle Format der „VDWF-Thementage – rund um …“ ins Leben. Auch die Projekte im Rahmen der „Road of Tooling Innovation“ bekommen ihre Thementage: Der erste der VDWF-Thementage Spezial zur Road of Tooling Innovation fand am 27. Oktober statt, der zweite der VDWF-Thementage Spezial zur Road of Tooling Innovation ist am 17. November 2021, und der dritte der VDWF-Thementage Spezial zur Road of Tooling Innovation ist am 1. Dezember 2021,

Alles in einem Arbeitsschritt

Dreidimensional verformte Sensoren, die ins Werkzeug eingelegt werden, geben solchen Bauteilen Intelligenz. So entstehen beispielsweise hinterspritzte Bauteile, die auf der Vorderseite komplett dekoriert sind und auf der Rückseite einen Sensor tragen. Eine Kombination, die im Projekt in 60 s Zykluszeit hergestellt werden kann. Damit kann der Anwender Bauteile für smarte Kunststoffanwendungen etwa in der Automobilindustrie oder Elektronik in einem Verfahrensschritt dekorieren, thermoformen, hinterspritzen und stanzen. Und er kann sie darüber hinaus im gleichen Schritt mit Sensoren ausstatten.