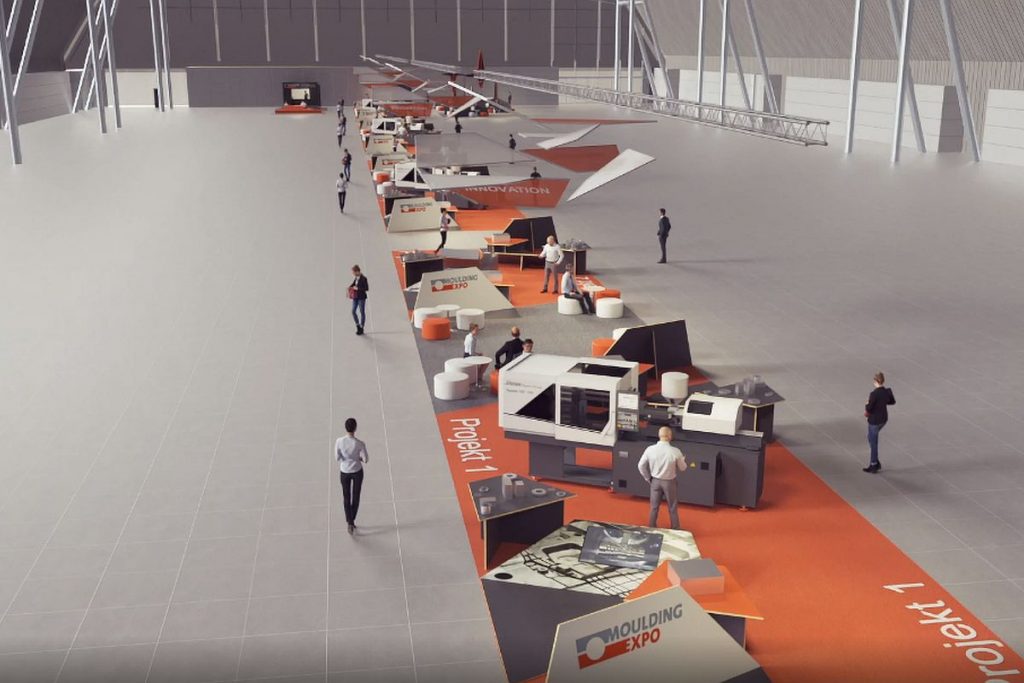

Die „Road of Tooling Innovation“ war als eines der Highlights der Moulding Expo 2021 geplant. Hier sollten auf einer Sonderfläche State-of-the-Art-Produktionskonzepte in Aktion gezeigt werden. Das attraktive Ausstellungskonzept kann aufgrund des diesjährigen pandemiebedingten Ausfalls der Moulding Expo als Präsenzmesse nun zwar erst 2023 umgesetzt werden. Aber einige Konzepte werden bereits bei den VDWF-Thementage-Specials präsentiert. Dabei stellen innovative Werkzeugmacher und darüber hinaus auch leistungsstarke Hersteller von Spritzgießmaschinen und Peripheriegeräten einige ihrer Kooperationen vor. Am 1. Dezember, dem 3. und abschließenden Thementag dieser Reihe, übernimmt die K‑Zeitung als marktführendes Medium im Bereich der Kunststoffverarbeitung die Patenschaft über die Highlight-Veranstaltung. Sind Sie schon angemeldet? Das geht schnell und unkompliziert hier.

Und es sind zwei echte Highlights, die den Abschluss der Reihe bilden. Zwei Formenbauunternehmen, die als Pioniere und marktführer in ihren Bereichen bekannt sind. So ist etwa der weltweit aktive Formenbauer Haidlmair aus dem oberösterreichischen Nussbach bekannt für seine Spritzgießwerkzeuge für Lager- und Logistikbehälter.

Marktführer bei Formen für Getränkekisten

Weltweit Marktführer ist Haidlmair aber wohl mit seinen Formen für Getränkekisten. Hier hat das Unternehmen einen immensen Erfahrungsschatz. Nur von den Abmessungen eine Nummer kleiner als normale Getränkekisten ist das „Innovationsprojekt 6DC – Performance, Design und Funktionalität“, das die Österreicher bei der „Road of Tooling Innovation“ vorstellen.

Mit dem neuen Produkt, das sich hinter 6DC (das Kürzel steht für „6 drinks crate“) verbirgt, haben die Werkzeugbauer quasi ein „Bierhandtascherl“ geschaffen. Der Getränkekasten im Holzdesign fasst sechs Flaschen zu je 0,33 oder 0,5 l. Eine der Besonderheiten hierbei ist, dass das Produkt überwiegend aus Recyclingmaterial gespritzt wird. Deshalb setzen die Werkzeugbauer bei ihrem Projekt zur „Road of Tooling Innovation“ auf das FDU(Flat Die Unit)-System der Haidlmair-Tochter FDU Hotrunner als Heißkanalsystem. Das eignet sich nämlich darüber hinaus auch besonders gut für die Verarbeitung von Recyclingmaterialien.

„Bierhandtascherl“ aus Recyclingmaterial

Für besonders kurze Zykluszeiten sorgen die Formenbauer mit einer hybriden Bauweise. Das Werkzeug auf der „Road of Tooling Innovation“ ist ein intelligenter Mix aus konventionell gefertigten und additiv erstellten Komponenten. Eine Echtzeit-Überwachung und Dokumentation der Produktion mittels Mould Monitoring ist der Beitrag von Digital Moulds, einem gemeinsamen Tochterunternehmen der Werkzeugbauunternehmen Hofmann und Haidlmair.

Im Fokus

Thementage des VDWF und der Moulding Expo

Die Thementage waren geboren aus der Not und wurden auf Anhieb zum vollen Erfolg. Sie sollten die Lücke schließen, die die Corona-Pandemie mit dem Ausfall von Events wie einer Moulding Expo und anderen Messen riss. Um Anwender und Hersteller, Produkte und Interessenten zusammenzubringen, riefen der VDWF und das Moulding-Expo-Team das virtuelle Format der „VDWF-Thementage – rund um …“ ins Leben. Auch die Projekte im Rahmen der „Road of Tooling Innovation“ bekommen ihre Thementage. Zur Anmeldung geht’s hier.

Auch das andere Highlight des Tages verspricht Innovation. Unter dem Motto „Bead.Machine – Leichtbauanwendungen neu definiert“ präsentieren die Experten von Hofmann – ihr Impulsgeber aus Lichtenfels auf der „Road of Tooling Innovation“ eine neue Verfahrensgeneration in der Partikelschaumverarbeitung. Kern des Konzepts ist ein neuartiger Formteilautgomat: Die Bead.Machine verspricht im Vergleich zu konventionellen Anlagen massive Energie- und darüber hinaus auch Ressourceneinsparungen.

Revolutionäre Partikelschaumverarbeitung auf der „Road of Tooling Innovation“

Der Formteilautomat, der ohne raumgreifende Peripherie auskommt, soll nach dem Wunsch der Lichtenfelser Werkzeugbauer die Partikelschaumverarbeitung nicht zuletzt mit stark reduziertem Energie- und Wasserverbrauch revolutionieren. Hofmann schafft damit zudem eine interessante Alternative zur traditionellen Spritzgießverarbeitung. Dafür setzen die Experten auf eine hohe Bauteilgüte und Maßhaltigkeit. Hofmann zeigt auf der „Road of Tooling Innovation“, dass damit Teile aus Partikelschäumen in völlig neuen Anwendungsfeldern möglich werden. Beispielsweise im Bereich qualitativ und zudem auch haptisch hochwertige Sichtteile.

Die schnellen Aufheiz‑, Bedampfungs- und zudem auch Abkühlphasen ermöglichen kurze Zykluszeiten. Ein Fokus des Lichtenfelser Projekts zur „Road of Tooling Innovation“ liegt außerdem auf einer sehr hohen Reproduzierbarkeit, die die Lichtenfelser Spezialisten so im Markt der Partikelschaumverarbeitung bisher nicht verorten konnten. Die geringe Ausschussquote soll zudem helfen, die Produktionskosten beträchtlich zu senken.