Beim Werkzeugbau von Metz Connect in Blumberg fertigten die Werkzeugmacher die Auswerferbohrungen in dem auf 58 HRC vorgehärteten Unimax-Stahl nicht per Mikrobohrer, sondern mittels Drahterosion. Inzwischen wird diese hochpräzise Arbeit in Blumberg – sofern es die Werkstück-Kontur zulässt – jedoch von Mikrobohrern der neuen EMSBH-ATH-Reihe von Moldino übernommen. Mit dem positiven Ergebnis schnellerer Durchlaufzeiten, höherer Prozesssicherheit sowie der Möglichkeit zur mannlosen Fertigung.

Moldino ist im Werkzeugbau von Metz Connect wohlbekannt. Daher stießen die zweischneidigen ATH-beschichteten Mikrobohrer der neuen EMSBH-ATH-Reihe sofort auf großes Interesse. Die Werkzeuge sind im Durchmesserbereich von 0,1 bis 2 mm erhältlich. Die Vollhartmetallbohrer mit einem Spitzenwinkel von 140° sind speziell für das Bohren harter Stähle mit Durchmessertoleranzen im μm-Bereich bis 65 HRC ausgelegt.

Auswerferbohrungen dauern mittels Drahterodieren sehr lange

Die Experten kamen sehr schnell auf den Gedanken, die Auswerferbohrungen mit den Moldino-Bohrern herzustellen, statt diese per Drahterodieren zu fertigen. Sehr kurzfristig konnten die Werkzeugmacher die Mikrobohrer der neuen EMSBH-ATH-Reihe, die außerhalb Japans aktuell nur auf dem deutschen Markt erhältlich sind, im Südschwarzwald unter die Lupe nehmen. Gemeinsam mit Anwendungstechnikern von Moldino bearbeiteten sie Probewerkstücke.

Im Fokus

Langjährige Zusammenarbeit

Bereits vor rund zehn Jahren hat Metz Connect damit begonnen, das HSC-Fräsen und hier vor allem die Hartbearbeitung auf VHM-Werkzeuge von Moldino umzustellen. Damals firmierte der japanische Hersteller noch unter dem Namen MMC Hitachi Tool. Heute werden in Blumberg bei der Hartbearbeitung zu 90 Prozent Werkzeuge von Moldino eingesetzt.

Die Präsentation der Mikrobohrer verlief erfolgreich. Daher implementierten die Werkzeugbauer von Metz Connect die neuen Mikrobohrer in ihren Prozess. Die Werkzeuge sollten bei Auswerferbohrungen unter 1 mm Durchmesser zum Einsatz kommen, vor allem aber im Bereich zwischen 0,6 und 0,8 mm im vorgehärteten Unimax-Stahl (Voestalpine/Uddeholm). Da die Bohrungen sehr hohe Anforderungen an die Genauigkeit stellen, stellten die Werkzeugmacher diese bisher per Startlochbohrung und Drahterosion her.

Die hohe Genauigkeit benötigen die Fachleute, damit der Abstand zwischen Bohrung und Auswerferstift so klein ist, dass beim Spritzen des Kunststoffs keine Grate entstehen. Zudem werden die Auswerferbohrungen mit einem Mittenrauwert von Ra 0,2 μm erodiert. Das ist notwendig, damit sowohl Auswerferstift als auch Bohrung möglichst wenig verschleißen.

Moldino bringt prozesssichere Mikrobohrer

Das Drahterodieren der Bohrungen war sehr zeitaufwendig. Aufgrund der kleinen Durchmesser muss der Bediener hierfür auf der Maschine jede Bohrung einzeln per Hand einfädeln. Denn die hier verwendete 0,4‑mm-Startlochelektrode erzeugt etwa einen – oft nicht ganz runden – Durchmesser von 0,5 mm. Zu wenig für die automatische Drahteinfädelung.

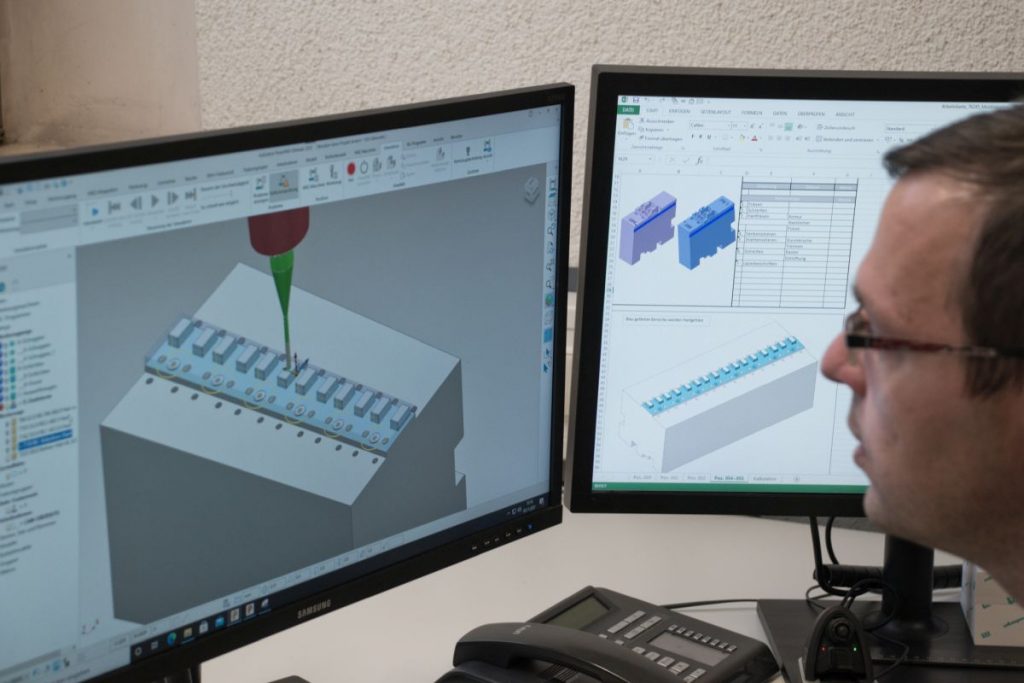

Es gab gute Gründe, diesen Prozess durch das Mikrobohren auf dem Bearbeitungszentrum abzulösen. Die Hartbearbeitung für die Spritzgießwerkzeuge – die Werkzeugmacher fertigen in Blumberg auch Stanz- und Umformwerkzeuge – läuft überwiegend auf der automatisierten RXP 600DSH von Röders. Die 5‑achsige Maschine, die bei Metz Connect zur Hälfte auch das Graphitfräsen übernimmt,versorgt ein Knickarmroboter von Fanuc mit Werkstücken.

Mikrobohrer mit hoher Performance

Um die Prozessparameter ausloten zu können, beschlossen die Experten im Werkzeugbau zunächst auf der Röders-Maschine Probebohrungen in einem Restblock aus Unimax vorzunehmen. Dieser zähe, harte sowie äußerst verschleißfeste Warmarbeitsstahl ist relativ gut zerspanbar und wird bei etz Connect für alle Werkzeuge verwendet. Alle Einsätze werden auf 56 bis 58 HRC vorgehärtetem Unimax gefahren, und auch alle Zerspanwerkzeuge werden auf diesen Werkstoff hin getestet.

Moldino empfahl das Bohren in drei Schritten: Zentrieren, Anbohren, Fertigbohren. Für das Pilot-Loch kommt der Moldino-Zentrierbohrer DN2HC mit Durchmesser 3mm zum Einsatz. Dabei ist wichtig, dass der Zentrierbohrer den gleichen Winkel hat wie der anschließend verwendete Vollhartmetallbohrer. Deshalb hat der DN2HC zwei Spitzenwinkel 135° für den Bohrer und 90° zur Fasenbildung.

Auswerferbohrungen mit kleiner Toleranz

Damit wird die Bohrung nur angetippt, sodass der EMSBH-Bohrer zentriert wird. Das anschließende Anbohren und Fertigbohren findet dann mit dem EMSBH-ATH statt. Denr Anbohrprozess fahren die Werkzeugmacher zunächst mit reduzierten Parametern. Nach dem Zentrieren mit dem DN2HC bohren die Experten mit dem EMSBH mit reduzierten Werten an, schalten dann um auf 100 Prozent der Arbeitsparameter und fertigen die Passbohrung 16 mm tief. Die Mikrobohrer können sie während des Bohrprozesses mit MMS oder Emulsion kühlen. Wichtig ist, dass der Rundlauf kleiner 5 µm gewährleistet ist.

Die Premiere in der eigentlichen Fertigung war dann das Bohren der Auswerferlöcher mit den erprobten Parametern, jedoch mit einem EMSBH mit 8 mm Nutzlänge – in den Einsätzen eines Segment-Werkzeugs. Segment deshalb, weil viele Spritzgießwerkzeuge bei Metz Connect flexibel umrüstbar sind. In diesem Fall für die Deckel von zwei- bis hin zu siebenpoligen Klemmen. Bei den neun Werkstücken mit insgesamt 72 Auswerferbohrungen lag die Laufzeit pro Bohrung bei rund 1 min. Mit neuen Schrumpffuttern mit Kühlkanalbohrung können die Zerspaner die Spindel-Innenkühlung nutzen und die Kühlung punktgenau an den Bohrer heranbringen.

Mikrobohrer ermöglichen die mannlose Fertigung

Gerade die Maßhaltigkeit, die der Bohrer von Moldino erreicht, begeistert die Werkzeugbauer. Schließlich lagen alle Bohrungen im Test-Werkstück bei der Prüfung mit einem optischen Messgerät innerhalb der Toleranz von +0/+0,005 mm. Ebenso passt überall der Mittenrauwert der Bohrungsoberfläche von Ra 0,2 μm. Auch bei der Maßhaltigkeit von Eintrittsloch und Austrittsloch gibt es keinerlei Abweichungen.

Darüber hinaus überzeugen die Bohrer von Moldino mit ihrer hohen Prozesssicherheit sowie der Möglichkeit, die Auswerferbohrungen mannlos fertigen zu können. Sie ermöglichen einen weiteren Schritt in Richtung einer weiteren Automatisierung des Werkzeugbaus. Aber auch die Kosten-Seite stimmt. Die Wirtschaftlichkeitsberechnung zeigt zwar, dass das Mikrobohren im Vergleich zum Startloch- sowie Drahterodieren bei den Produktionskosten nicht wesentlich günstiger ist. Der große Vorteil liegt jedoch bei der Durchlaufzeit. Hier ist das Mikrobohren fast 60 Prozent schneller. So können die Werkzeugbauer bei so manchem Werkzeug bis zu zwei Wochen einsparen.