Wer für den Automotive-Sektor fertigt, braucht eine hochproduktive, zuverlässige Produktionslösung. Die Verantwortlichen bei der BK Stanz- und Umformtechnik in Theley setzen für dünnere Bleche mit Stärken von 0,15 bis 2,5 mm seit sechs Jahren auf eine Servopresse von Aida mit Peripherie von Millutensil. Eine Entscheidung, die sich bewährt hat – in diesem Jahr nahm eine zweite identisch zugeschnittene Anlage ihren Betrieb auf. Und ist bereits jetzt ebenfalls gut ausgelastet.

Bis vor einigen Jahren standen bei der BK Stanz- und Umformtechnik in Theley ausschließlich hydraulische Pressen. Hier entstehen insbesondere für OEM und Zulieferer aus der Automotive-Branche sowohl auf Transferwerkzeugen als auch mit Folgeverbundwerkzeugen gestanzte, tiefgezogene, beschnittene, hochgestellte und gefalzte Blechteile.

Das Tooling kommt aus dem eigenen Werkzeugbau

Die Werkzeuge dafür entstehen im eigenen Werkzeugbau bei Berthold Kunrath. Bearbeitet wurden bis vor einigen Jahren klassischerweise Bleche mit einer Materialstärke von 0,3 bis 5,0 mm in Stahl oder von 0,3 bis 2,5 mm in Edelstahl.

Im Profil

Berthold Kunrath GmbH und BK Stanz- und Umformtechnik GmbH

Das Familienunternehmen wurde im Jahr 1970 von Berthold Kunrath unter seinem Namen gegründet und präsentiert sich heute als innovativer, leistungsfähiger Hersteller im Bereich der Blechverformung. Am Standort Theley im nördlichen Saarland beschäftigt das Unternehmen aktuell 84 Mitarbeiter. Die Auftraggeber kommen aus fast allen Industriebereichen. Schwerpunkte bilden die Automobil- und deren Zulieferindustrie sowie die Bauindustrie und der Maschinenbau. Absolute Termintreue, die exzellente Auftraggeberorientierung und die Bereitschaft, Neues zu wagen, machen das Unternehmen zu einem geschätzten Partner für Auftraggeber aus aller Welt. In den vergangenen Jahren haben die Verantwortlichen stark in die Erweiterung und Modernisierung ihres Maschinenparks investiert. In der Blechteilefertigung wurde mit zwei neuen Servopresse von Aida mit einer Tischgröße von 4000 x 1500 mm, einer Nennkraft von 8000 KN und leistungsfähiger Peripherie der Millutensil Green Line die Leistungsfähigkeit ausgebaut.

Der Fokus der Spezialisten liegt in komplexen Zieh‑, Stanz- und Biegeteilen. Die Größe der Werkzeuge war bis vor rund acht Jahren auf rund 3600 mm beschränkt. Der Trend am Markt geht indes seit Jahren zu immer komplexeren Teilen – irgendwann stießen die vorhandenen Pressen bei der handhabbaren Werkzeuggröße jedoch an ihre Grenzen.

Zukunftsfähige Neuausrichtung als Herausforderung

„Vor acht Jahren standen wir vor der Herausforderung, unser Unternehmen neu und zukunftsfähig auszurichten“, erklärt Geschäftsführer Thomas Schumacher. „Wir wollten unsere Möglichkeiten in Richtung größerer Stückzahlen und zudem auch längerer Werkzeuge signifikant erweitern. Damit war für uns klar, dass wir unsere Überlegungen über den Bereich der hydraulischen Pressen hinaus ausweiten mussten.“

Thomas Schumacher, Geschäftsführer BK Stanz- und Umformtechnik und Berthold Kunrath: „Bei künftigen Pressen mit einer Bandanlage oder Zuführung ist für uns Millutensil als Hersteller gesetzt. Denn im Umgang mit Lieferanten habe ich erkennen müssen, dass es viele gibt, die Probleme suchen. Das ist bei Aida und Millutensil anders. Die finden Lösungen. Und sie setzen sie exzellent um.“ – Video: Millutensil

Das innovative Unternehmen beschäftigt im Werkzeugbau bei Berthold Kunrath 48 Mitarbeiter, in der BK Stanz- und Umformtechnik fertigen 36 Mitarbeiter zum Teil in mehreren Schichten die Teile auf den Pressen. Der Maschinenpark bestand aus sieben hydraulischen Pressen und zwei Exzenterpressen. Zum bisherigen Werkstückspektrum sollten vermehrt auch Werkstücke aus dünneren Blechen mit Stärken von 0,15 bis 2,5 mm kommen.

Erweitertes Werkstückspektrum mit prozessstabiler Produktionslösung

„Solche Werkstücke hatten wir bisher nicht im Programm – das wollten wir aber aufgrund von Anfragen seitens unserer Auftraggeber umsetzen“, erinnert sich Schumacher. „Auch das sollte die neue Presse abdecken können. Wir waren uns aufgrund unserer Kontakte in die Branche sicher, dass wir eine entsprechende Presse wirtschaftlich auslasten können.“

Dass so eine Anlage reibungslos läuft und die gewünschte Qualität sicher liefern kann, ist eine wichtige Voraussetzung – schließlich haben die Auftraggeber aus der Automotive-Industrie kein Verständnis für irgendwelche Lieferverzögerungen. Deshalb war für die Verantwortlichen neben der Anlage und ihrer Peripherie selbst auch ein verlässlicher, schneller und kompetenter Service ein wichtiges Kriterium.

Die Verantwortlichen haben sich am Markt sehr gründlich umgesehen, haben sowohl mechanische als auch Pressen mit Servoantrieben untersucht und die Produktionskonzepte der unterschiedlichsten Hersteller miteinander verglichen. Am Ende hatte der in der Lombardei produzierende italienische Hersteller Aida mit einer Servopresse und der maßgeschneiderten Peripherie von Millutensil ganz klar die besten Werte.

Produktionslösung mit Servopressen sorgt für Produktivitätssprung

„Gerade mit Blick auf die hohen Stückzahlen haben Servopressen große Vorteile gegenüber hydraulischen Anlagen“, erklärt Schumacher. „Während hydraulische Pressen in der für uns relevanten Teilegrößen sinnvoll mit zwischen einem und zehn Hüben/min betrieben werden können, sind bei Servopressen ein bis 30 Hübe möglich. Bei unserem Teilespektrum von hochkomplexen Edelstahlteilen für den Automobilbereich markiert das einen gewaltigen Produktivitätssprung.“

Allerdings muss bei dieser Geschwindigkeit auch die Pressenperipherie mithalten können – von der Abwickelvorrichtung für das Blech-Coil über die Richtmaschine und die Beölung bis hin zur sicheren Teileabfuhr und zur verlässlichen Entsorgung der Stanzabfälle. Hier sind die feine Abstimmung und die Synchronisierung aller Elemente in der Linie unabdingbare Voraussetzung für eine später reibungslose Produktion.

Die neue Presse sollte den Spezialisten für Blechumformteile zum einen neue Auftraggeber erschließen. Und sie sollte den Weg zur Produktion neuer Werkstückfamilien ebnen. Zum anderen bedingt der hohe Kostendruck insbesondere in der Automotive-Branche den Zwang zu einer ausoptimierten, hocheffizienten Produktion.

Zuverlässige und stabile Produktionslösung

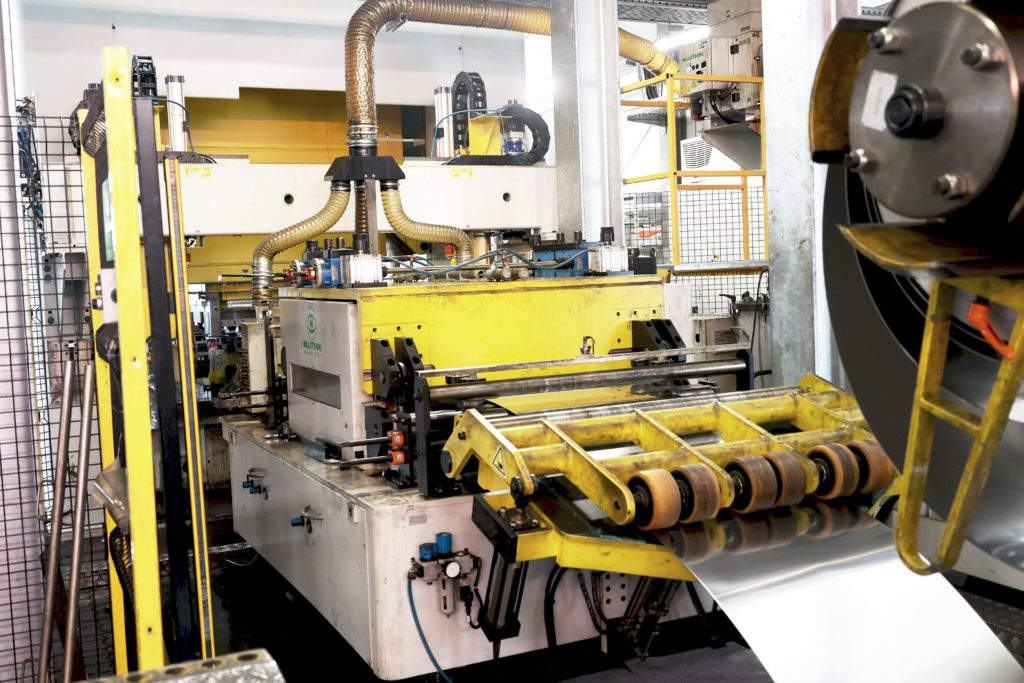

So kam im Jahr 2016 die erste Servopresse von Aida mit einer Tischgröße von 4000 x 1500 mm, einer Nennkraft von 8000 kN und zwei hydraulischen Ziehkissen ins Unternehmen. Die Peripherie fürs Werkstückhandling von der Abwickelhaspel für das Blechcoil über die Richtmaschine und die Beölung bis zur maßgeschneiderten Teileabfuhr über ein Fertigteilband stammt von Millutensil.

Ebenso das gesamte Handling und die Entsorgung der Abfallbleche, die die Systeme von Millutensil zuverlässig aus der Schnittzone abtransportieren und via Pressenkeller per Bandanlage mit schwenkbarem Schwanenhals in die bereitstehenden Container befördern.

Im Fokus

Servopresse und Peripherie

Servopressen mit elektrischen Direktantrieben sind deutlich agiler als hydraulische Pressen. So können die modernen Anlagen die Hubzahlen deutlich erhöhen. Dazu muss allerdings auch die Peripherie von der Abwickelhaspel für das Blechcoil über die Richtmaschine und die Beölung bis hin zur sicheren Teileabfuhr und zur verlässlichen Entsorgung der Stanzabfälle entsprechend schnell sein – und das bei hoher Prozesssicherheit und Prozessstabilität. Hier ist eine enge Abstimmung von Pressenhersteller und Peripheriespezialist notwendig – unter Berücksichtigung der Anforderungen einer reibungslosen Produktion beim Anwender.

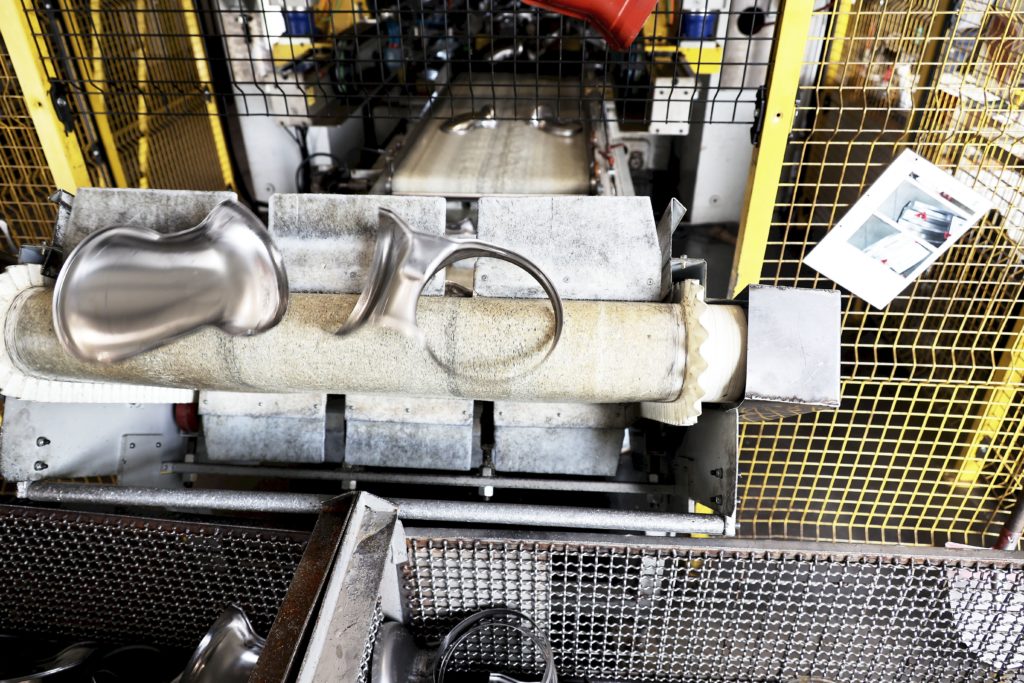

Der typische Durchlauf für ein Werkstück durchs Transferwerkzeug beginnt bei BK Stanz- und Umformtechnik in der Regel mit dem Platinenschnitt vom Blechband. In der zweiten Station wird das Teil zunächst tiefgezogen.

Produktive Abfolge der einzelnen Stationen

Die dritte Station dient dem Nachschlagen der Konturen. In der vierten Station wird das Werkstück dann beschnitten. Und die fünfte und letzte Station trennt und vereinzelt das Teil – oder mehrere in einem Arbeitsgang gefertigte Werkstücke.

„Ein gut abgestimmtes System aus Werkzeug, Presse und Peripherie ist in unserem Haus eine sehr effiziente, prozesssichere und prozessstabile Produktionslösung“ betont Schumacher. „Das setzt aber voraus, dass Pressenhersteller, Peripherielieferant und wir als Anwender im Vorfeld die Anlage entsprechend auslegen. Denn wenn die einzelnen Komponenten optimal aufeinander und auf den Einsatzzweck abgestimmt sind, dann lassen sich große Potenziale erschließen.“

Dem Anwender zuhören und Anregungen umsetzen

Mit Aida und Millutensil hat Schumacher hier sehr gute Erfahrungen gemacht. „Die hören zu“, betont er. „Und das ist leider keine Selbstverständlichkeit.“ Mit hoher Flexibilität, technischer Exzellenz und vor allem dem unbedingten Willen, eine für den Anwender optimale Lösung zu schaffen, gingen die Experten der beiden italienischen Unternehmen gemeinsam mit den Anwendern bei der BK Stanz- und Umformtechnik an das Projekt.

„Wir haben uns bei den Unternehmen von Anfang an wohlgefühlt“, betont Schumacher. „Sowohl bei Aida als auch bei Millutensil liegt die Zuständigkeit in der Hand von Frauen mit hohem technischem Sachverstand und einer ausgeprägten Lösungsorientierung. So wurde beispielsweise die Beölungsanlage ganz selbstverständlich optimal auf das von uns verwendete Öl abgestimmt. Nur eines von vielen Details. Dazu kommt, dass der Service sowohl bei Aida als auch bei Millutensil Deutsch spricht. Für uns ein großer Vorteil, der vieles einfacher macht.“

Reibungslose Inbetriebnahme der Produktionslösung mit kompetentem Service

Die Inbetriebnahme der Produktionslösung selbst verlief letztendlich reibungslos, auch dank des Engagements der Monteure von Aida und Millutensil. Als sich beispielsweise im Schwanenhals der Abfallblechentsorgung immer wieder bestimmte Abfallbleche aufstellten und manuelle Eingriffe erforderten, entschied die Unternehmensleitung bei Millutensil, für den Anwender kostenneutral die Einhausung der entsprechenden Transportbänder zu vergrößern und so ein Verkanten effektiv zu vermeiden. Schnell und unkompliziert wurden so die wenigen Hindernisse für eine optimale Produktion ausgeräumt.

Der sehr transparente Zeitplan für die Inbetriebnahme wurde akkurat eingehalten. „Daran hatten wir auch nie Zweifel – das, was wir bei Aida und Millutensil gesehen hatten, schuf Vertrauen“, erklärt Schumacher. „Wir hatten alles gezeigt bekommen, mit einer Offenheit, die vorbildlich ist.“

Ausbildung der Bediener lief parallel zur Installation

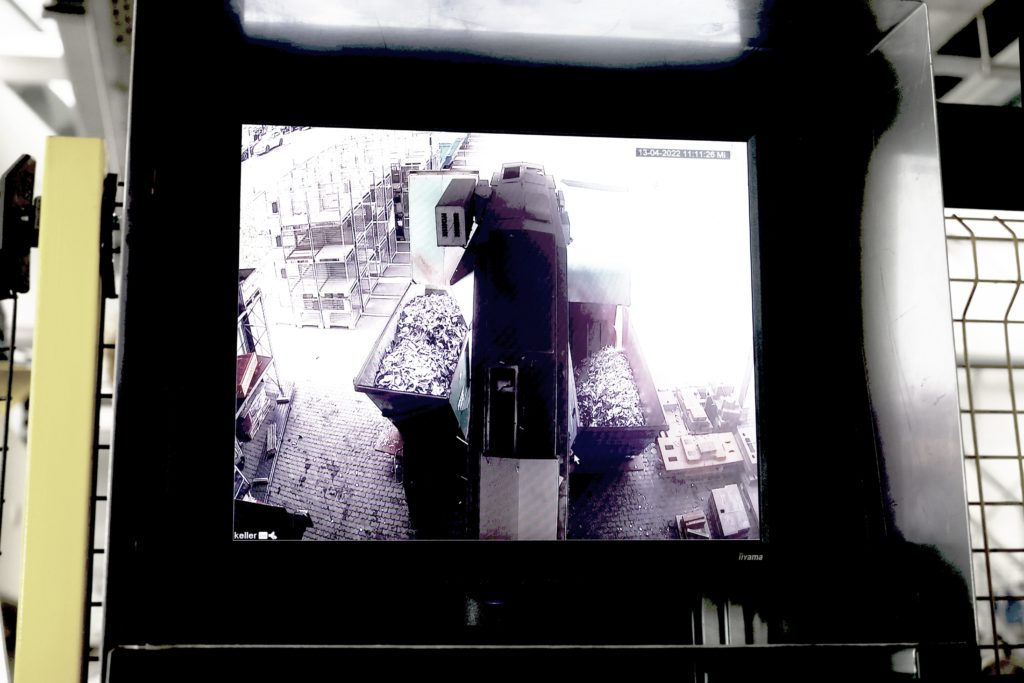

Parallel zur Aufstellung von Presse und Peripherie bildeten die Fachleute die künftigen Pressenbediener an der neuen Anlage aus und zeigten nützliche Details für die alltägliche Arbeit. So hat der Bediener beispielsweise auch über Kameras einen schnellen Überblick über kritische Stellen im Abfallblechtransport – sowohl im Pressenkeller als auch am Schwanenhals über dem Container.

So lassen sich Probleme schon in ihrer Entstehung schnell und unkompliziert beheben. Das erhöht neben dem Bedienkomfort unter anderem auch die Arbeitssicherheit und die Prozessstabilität der Produktionslösung. Darüber hinaus begleiteten die Spezialisten beider Unternehmen in den ersten 14 Tagen die Produktion. Auch später – etwa, wenn der Bediener einen Fehler gemacht hatte und nicht weiterwusste – waren die Ansprechpartner im Service stets etwa per Telefon verfügbar. „Das macht vieles einfacher“, weiß Schumacher. „Wir hatten seither so immer die Gewissheit, dass wir verlässlich produzieren konnten.“

Schon das erste Produktionswerkzeug schöpft die neue Größe voll aus

Zwar lief die Abnahme noch auf einem Bestandswerkzeug, dann aber gingen die Blechexperten gleich in die Vollen. „Wir sind mit einem neuen 4‑m-Werkzeug auf die Presse gegangen, das die Dimensionen des Tischs voll ausschöpft“, erinnert sich Schumacher. „Für uns war das der Türöffner für eine ganz neue Teileklasse.“

Im Fokus

Lösungen finden statt Probleme suchen

Optimal, effizient und prozessstabil produzieren – das ist für die mittelständischen Zulieferer aller Branchen wichtig. Vorgefertigte Standardlösungen sind in der Produktion oft nur bedingt geeignet. Hier ist es wichtig, dass die Hersteller von Maschinen, Anlagen und Peripherie zuhören und auf Augenhöhe mit den Anwendern gemeinsam an Lösungen arbeiten. Sowohl bei Aida als auch bei Millutensil sind die relevanten Ansprechpartner Frauen, die über hohen technischen Sachverstand verfügen und sehr anwender- und lösungsorientiert denken. Das prägt diese Unternehmen. Der strikte Fokus auf den Anwender trägt zudem dazu bei, dass optimale, effiziente und verlässliche Produktionslösungen entstehen, die eine Fertigung zu wirtschaftlichen Konditionen ermöglichen. Richard Pergler

Im ersten Jahr lief das System einschichtig. Aber bald produzierte die Presse zweischichtig. Und irgendwann nach eineinhalb Jahren war auch die dritte Schicht belegt, und schließlich fuhren die Saarländer 21 Schichten pro Woche. Für Schumacher ein klares Signal, dass die Kapazität erneut ausgeweitet werden musste. Nicht nur, um mehr Teile produzieren zu können, sondern auch als Backup.

Bewährte Kombination für eine zuverlässige Produktionslösung

„Das System aus Aida-Presse und Millutensil-Peripherie hatte sich bewährt“, betont der Geschäftsführer. „Presse und Peripherie sind einfach und sicher zu bedienen. Die Produktion läuft zuverlässig und sehr präzise, Ausfälle gab es nicht. Es lag daher für uns nahe, das gleiche System noch ein zweites Mal zu installieren.“

Gesagt – getan. In diesem Jahr konnte Schumacher die zweite Aida-Servopresse mit einem Umfeld aus Millutensil in Betrieb nehmen. „Und obwohl die Anlagen vom Prinzip her identisch sind, hat sich in den vergangenen Jahren sowohl bei der Presse als auch bei der Peripherie nochmals spürbar etwas getan“, versichert er. „Das Gesamtsystem läuft nochmals schneller und präziser – wie ein Uhrwerk. Die Systeme kommunizieren reibungslos miteinander – so klappt beispielsweise auch das Hochfahren optimal.

Bei Erweiterungen sind Aida und Millutensil gesetzt

Der Maschinenpark der Fertigung ist heute ausgerichtet auf Teile, die mit Folgeverbund- und Transferwerkzeugen erstellt werden. Dank der inzwischen zwei Aida-Pressen jetzt bis zu einer Werkzeuglänge von 4000 mm. „Und für uns ist klar: Wenn wir in diesem Bereich weiter ausbauen, wird es wohl wieder eine Aida-Servopresse. Und wenn es ein System mit einer Bandanlage oder Zuführung ist, dann ist für uns Millutensil gesetzt“, zieht Schumacher Bilanz. „Im Umgang mit Lieferanten habe ich erkennen müssen, dass es viele gibt, die Probleme suchen. Das ist bei Aida und Millutensil anders. Die finden Lösungen. Und sie setzen sie um.“