Die optimale Werkzeugtemperierung und Prozessdatenerfassung am Heißkanalsystem steht im Mittelpunkt des Messeauftritts von Incoe auf der K2022. Hochwertige und anwenderfreundliche Heißkanaltechnik für die Schmelzelogistik zwischen Maschinendüse und Formnest ist natürlich Hauptthema am Incoe-Stand D17 in Halle 1. Doch dieses Jahr erweitert der Heißkanalspezialist aus Rödermark den Fokus und präsentiert neue Module, die dem Heißkanalsystem neue Funktionen hinzufügen. Dazu gehören die dynamisch-punktuelle Werkzeugtemperierung Heat-Inject und 4.0‑Sentinel, das System zur Erfassung und Überwachung von Prozessdaten über den Heißkanal.

Basis für alle Neuheiten ist das Direct-Flo-Heißkanalprogramm, dessen Hauptmerkmal sein konsequent modulares Konstruktionsprinzip ist. In allen Baugrößen (Fließkanaldurchmesser 3 bis 25 mm) sind die Heißkanalkomponenten nach demselben Bauprinzip aufgebaut. Damit wird nicht nur eine sehr große Bandbreite für die Anwendung erreicht. Incoe verspricht zudem eine hohe Anwenderfreundlichkeit. Denn hat man einmal ein Direct-Flo-Heißkanalprodukt montiert, kann man Wissen und Erfahrung auf alle anderen Baugrößen übertragen.

Heißkanalsystem mit optimierter Werkzeugtemperierung und Prozessdatenerfassung

Auch hinsichtlich des Energieverbrauchs ist bereits eine hohe Effizienz im Produktprogramm integriert: Alle Verteilerdüsen sind in die zugehörigen Verteilerblöcke eingeschraubt. Damit entfallen im Bereich der Verschraubung alle Anlageflächen zum Werkzeug´. Die treibem sonst den Energieverbrauch aufgrund der physikalisch ganz zu vermeidende Ableitung von Wärme in die Höhe. Incoe komplettiert das Programm mit kompakten und leicht zu bedienenden Heißkanalreglern der I‑Serie und I‑Serie-Pro. Darüber hinaus zeigt Incoe die neue Option Heiße Seiten mit Hubplatte.

Im Fokus

Dynamisch-punktuelle Werkzeugtemperierung Heat-Inject

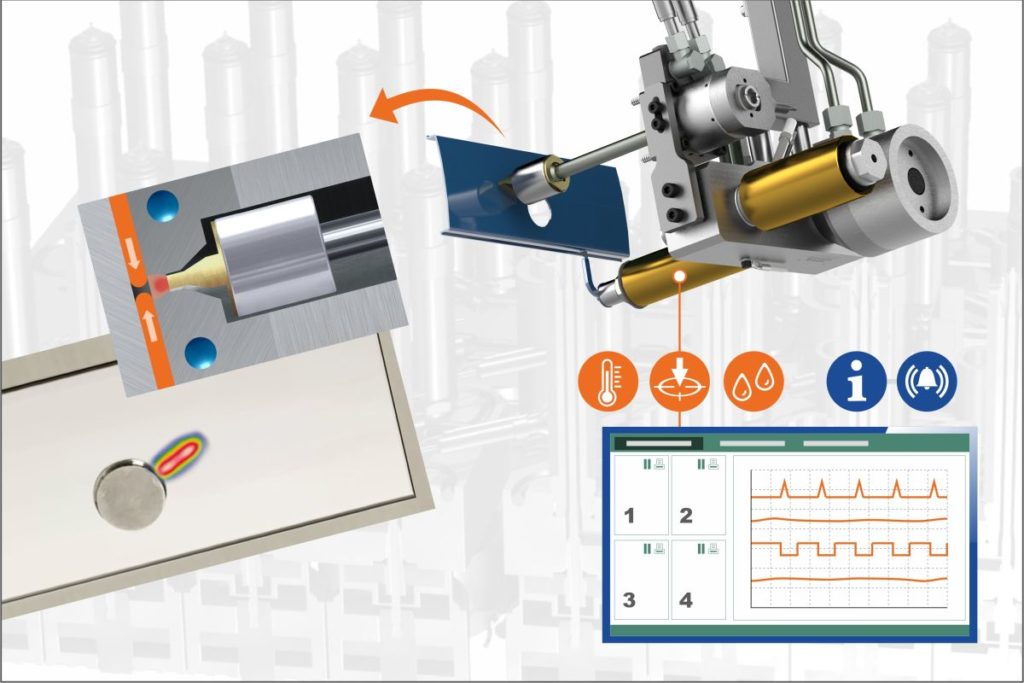

Mit der dynamisch-punktuellen Werkzeugtemperierung Heat-Inject ist es möglich, gezielt Wärmeimpulse ins Formnests einzuleiten. So kann der Anwender an der entsprechend gewünschten Stelle kurzzeitig die Werkzeugwandtemperatur gezielt erhöhen. So gelingt es, Bindenähte unsichtbar zu machen oder matte Höfe um Anschnitte zu vermeiden. Aber auch Engstellen wie bei Filmscharnieren können besser zu durchströmt und Mikrostrukturen exakt abgebildet werden. Die zum Patent angemeldete Heat-Inject-Technik nutzt hierbei Direct-Flo-Heißkanalsysteme als Trägerplattform. Es basiert auf dem DH-System des Herstellers Hotset.

4.0‑Sentinel ermöglicht mit am Heißkanalsystem installierten Sensoren die Erfassung und Überwachung verschiedenster Prozessparameter. Über einen Bildschirm stellt das System die Verlaufskurven der unterschiedlichen Parameter dar. Im Falle von Parameterabweichungen kann das System entsprechende Alarme auslösen, Handlungsempfehlungen anzeigen oder eine Notfallabschaltung der Heißkanalheizungen einleiten. Ziel ist, den Anwender in allen Phasen des Spritzgießprozesses mit Informationen zu versorgen. Und ihn dabei zu unterstützen, einen stabilen und wirtschaftlichen Prozess zu erreichen.