Das klassische Einsatzfeld von Zweistufenauswerfern ist das Entformen sehr komplexer Kunststoffteile. Zum Beispiel, wenn der Anwender Zwangsentformungen realisieren und die Hinterschnitte am Bauteil in zwei Schritten freifahren muss. Für die Spritzgussexperten bei Cavität in Hörden zählen indes auch andere Vorteile: So ermöglicht die zweistufige Kraftverteilung der Zweistufenauswerfer ein Entformen auch filigraner Werkstücke bereits bei deutlich höheren Entformungstemperaturen – ohne Verformungen und Auswerferabdrücke. Zweistufige Entformungskräfte reduzieren den Energieaufwand für das Kühlen und verkürzen zudem die Zykluszeiten. Ein echter Mehrwert.

Die Verantwortlichen bei Cavität in Hörden versprechen ihren Auftraggebern Leistungen entlang der gesamten Prozesskette von der Bauteil- und Werkzeugkonstruktion über die Fertigung automatisierter Werkzeuge bis zur Produktion von Spritzgießteilen. Die Auftraggeber kommen aus den unterschiedlichsten Branchen, zum Großteil (70 Prozent) aus dem Bereich Automotive, aber auch aus den Sektoren Konsumgüter, Medizintechnik, Schutztechnik, Elektroindustrie sowie aus der Automatisierungs- und Handling-Technik.

Kürzere Zykluszeiten sind oft der Maßstab

Der Werkzeugbau entstand aus einem Konstruktionsbüro. „Früher lag im Bereich Automotive unser Schwerpunkt klar auf Sichtteilen“, betont Jörg Kroß, Geschäftsführer bei Cavität. „Seit einigen Jahren fertigen wir aber insbesondere Formen für technische Teile in diesem Bereich.“ Im Vordergrund der Anforderungen stehen neben der als Selbstverständlichkeit vorausgesetzten hohen Maßhaltigkeit, exzellente Oberflächen und weitere Qualitätskriterien, vor allem aber kurze Zykluszeiten bei guter Entlüftung und geringem Verzug.

Neben Formen für PA entstehen zudem immer mehr Werkzeuge für Hochtemperaturkunststoffe speziell aus der PPS- und PPA- Familie, speziell für die Luftfahrtindustrie. Die Werkzeuge sind nachhaltig auf prozesssichere hohe Qualität und optimale Wirtschaftlichkeit in der Produktion ausgelegt.

Im Fokus

Zweistufenauswerfer

Zweistufenauswerfer sind Komponenten, die zum Entformen von Kunststoffteilen aus der Maschinenbewegung (auf – zu) der Spritzgießmaschine komplexe Bewegungsabläufe ermöglichen. Mit Zweistufenauswerfern lassen sich unter anderem mehrere Trennungsstufen realisieren – so können auch zeitlich gesteuert etwa Hinterschnitte freigefahren werden, bevor der Artikel ausgestoßen wird. Diese Komponenten ermöglichen zudem sehr sanfte, kontrollierte Bewegungen. So können empfindliche Artikel ohne Beschädigung entformt werden.

Die wirtschaftliche Fertigung hat auch im eigenen Haus einen hohen Stellenwert. Der Werkzeugbau von Cavität beschränkt sich auf einen gut zusammengestellten überschaubaren, dabei aber hoch automatisierten Maschinenpark. Von den drei HSC-Bearbeitungszentren sind zwei jeweils in ein Handlingsystem eingebunden und laufen im Optimalfall 24/7. Auch der mit leistungsstarken Anlagen auf aktuellem technischem Stand ausgestattete Erodierbereich bei Cavität ist voll automatisiert.

Standards sichern Qualität und Wirtschaftlichkeit

Im Werkzeugbau sichern inzwischen Standards sowohl Qualität als auch Wirtschaftlichkeit. „Neben der hochwertigen Eigenfertigung setzen wir, wo möglich und sinnvoll, auf Normteile und Komponenten namhafter Hersteller“, erklärt Kroß. „Schon seit unserer Gründung setzen wir hier auf unseren Kooperationspartner Hasco. Die Lüdenscheider Normalienexperten haben uns schon tatkräftig unterstützt, als wir noch ausschließlich ein Konstruktionsbüro waren.“

„Wir bauten damals ja noch keine Werkzeuge und hatten dementsprechend keinen Bedarf“, erinnert sich Kroß. „Nun, das hat sich gründlich geändert, der Werkzeugbau ist heute ein wichtiger Bestandteil von Cavität. Heute beziehen wir nahezu das gesamte Plattenmaterial, aber auch zahlreiche Zubehörkomponenten von Hasco. Mit einem nach DIN ISO 9001 zertifizierten Qualitätsmanagement bietet Hasco höchste Prozesssicherheit und Wettbewerbsfähigkeit.

Kürzere Zykluszeiten im Fokus

Das Unternehmen Cavität ist inzwischen bekannt für komplexe Qualitäts-Werkzeuge und hohe Termintreue. Dort werden beispielsweise unter anderem Formen in Mehrkomponententechnik für die Inserttechnik gebaut, für unterschiedlichste Schäumverfahren sowie für das Gasinnendruckverfahren. Dabei sind alle Werkzeuge CE-konform und entsprechend gekennzeichnet.

Im Profil

Cavität

Ursprünglich ist das Unternehmen Cavität im Jahr 1997 als Konstruktionsbüro entstanden. Im Jahr 2000 kam der Werkzeugbau dazu, seit 2004 im eigenen Neubau. Das Unternehmen steht für die schnelle Umsetzung der gesamten Prozesskette von der Bauteil- und Werkzeugkonstruktion über die automatisierte Werkzeugherstellung bis hin zur Produktion von Spritzgießteilen. Werkzeuge werden bis zu Abmessungen von 500 x 800 mm Größe und bis 220 t Zuhaltekraft im eigenen Technikum unter Produktionsbedingungen geprüft. Aufbauend auf die langjährige Erfahrung können die Produktivitätsspezialisten ihre Auftraggeber mit ganzheitlichem Prozess-Know-how und Standardisierungen in allen Einzelprozessen der Kunststofftechnik unterstützen. Bei Cavität sind derzeit rund 30 Mitarbeiter beschäftigt.

Für das Temperaturmanagement im Spritzgießwerkzeug setzen die Formenbauer gerade bei kleinen Einsätzen gerne auf hochgradig temperaturleitfähige Werkzeugstähle. In Zusammenarbeit mit Partnern auch auf additiv erstellte Einsätze mit konturnaher Kühlung.

Entformungskräfte als Hebel für Geschwindigkeit

All das, um die Zeit, in der aus flüssiger Kunststoffschmelze entformungsfertige Artikel werden, möglichst zu verkürzen und dem Spritzgießer eine wirtschaftliche und wettbewerbsfähige Fertigung zu ermöglichen.

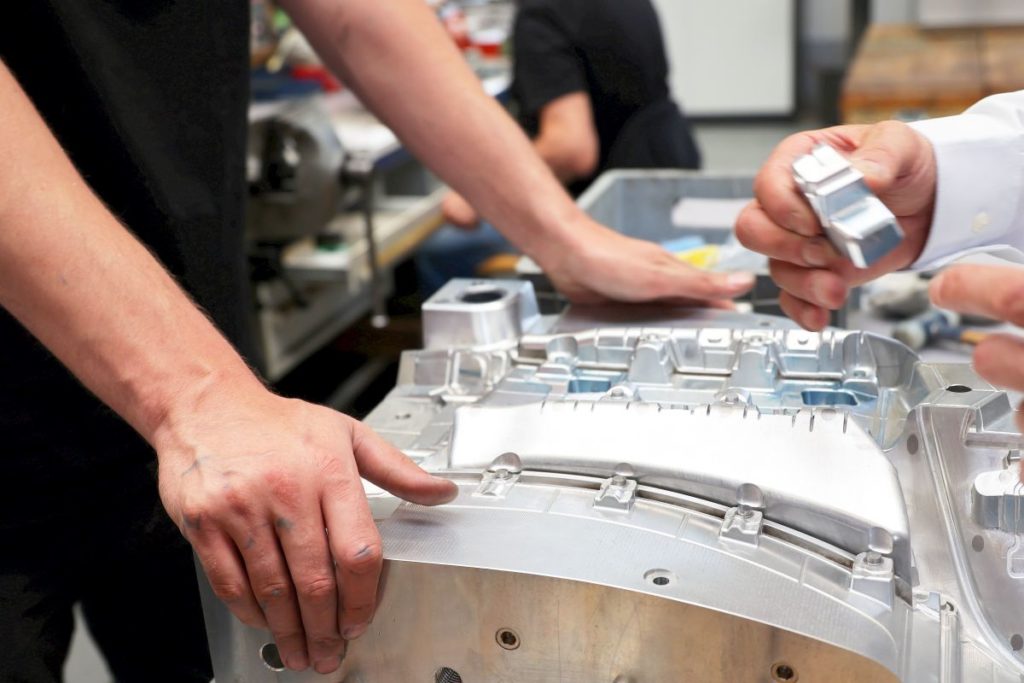

Dabei geht Cavität auch unkonventionelle Wege und setzt zur frühzeitigen Entformung empfindlicher Artikel kreativ Zubehörteile aus dem Hasco-Programm ein. „So kommen etwa Zweistufenauswerfer bei Cavität in der Regel bei Geometrien zum Einsatz, die sich anders als mit der zweistufigen Bewegung nicht entformen lassen, da zuvor Bereiche zwangsentformt werden müssen“, erläutert Kroß. „Ihre Verwendung wird also in der Regel von geometrischen Gegebenheiten des Artikels bestimmt.“

Mit Zweistufenauswerfer Zykluszeiten verkürzen

Bei einem aktuellen Werkzeug hat Cavität Zweistufenauswerfer verbaut. Zwar ging es auch hier um die Herstellung sehr komplexer Kunststoffteile.

„Bei diesem Werkzeug war allerdings nicht das Freifahren des Spritzgießteils die Herausforderung“, berichtet Kroß. „Hier nutzten wir eine andere Eigenschaft der Zweistufenauswerfer – eine konstante Auswerferbewegung wird in eine kontrollierte zweitstufige Kraftverteilung übertragen, diese ermöglicht Entformungskräfte zu reduzieren, um deutlich früher entformen zu können.“

Das Werkzeug ist für die Produktion eines Schlauchhalters aus Kunststoff für die Automotive-Industrie konstruiert. Im Prinzip ein dünnwandiger zylindrischer Artikel mit Details zur Befestigung im Fahrzeug.

„Die Herausforderungen dabei sind die engen, vom Artikelentwickler vorgegebenen Toleranzen im Durchmesser, die auch keine entformungsfreundlichen Änderungen am Produktdesign zulassen – das Werkzeug muss in diesem Bereich nahezu ohne Entformungsschrägen auskommen“, erklärt Kroß.

Bei Cavität stecken die Werkzeugexperten in einer sehr frühen Phase der Werkzeugentstehung schon relativ viel Energie, Aufwand und Zeit in das Projekt, um dann ein optimales Werkzeug bauen zu können.

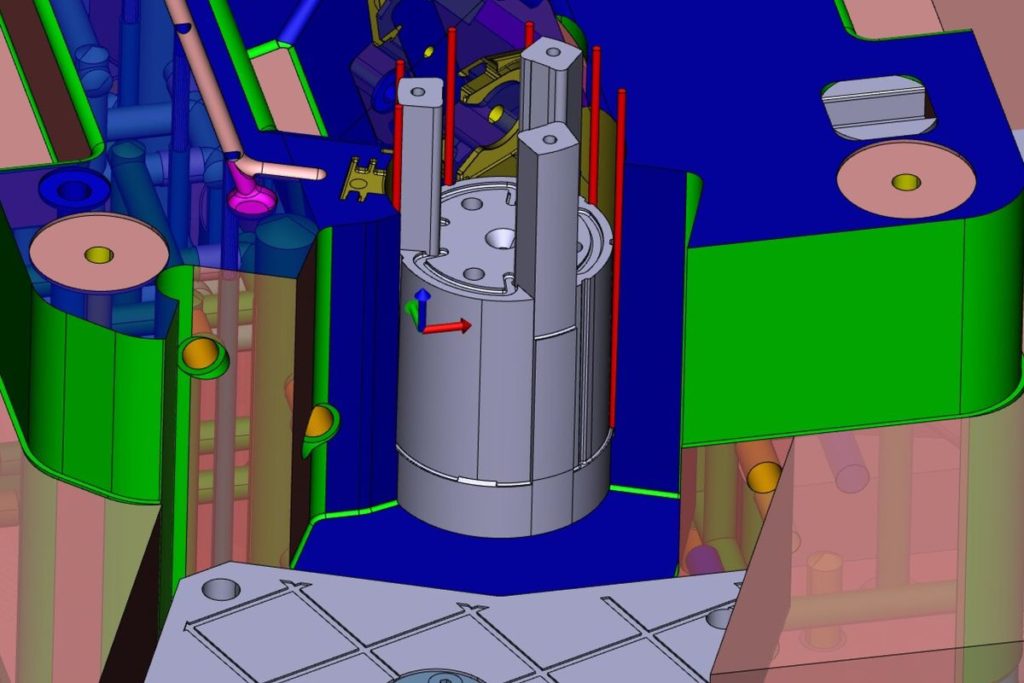

Dazu gehören auch Füllanalysen mit dem Simulationsprogramm Cadmould von Simcon für den Kunststoffspritzguss. „Die Simulationen sind schon sehr nahe an der Realität“, erläutert Kroß. „Wir stecken viel Aufwand ins Engineering. Zusammen mit unserer Erfahrung aus vielen Projekten und der hohen Präzision in unserer Fertigung helfen uns Simulationen dabei, später in Stahl und Eisen einige Korrekturschleifen einzusparen.“

Bereits in der Konstruktion werden kritische Bereiche identifiziert. So lassen sich zudem Werkzeuge auf saubere Zusammenfließlinien hin optimieren und eine bestmögliche Entlüftung konzipieren. Die Artikel sollen möglichst gleich beim ersten Versuch einwandfrei aus dem Werkzeug kommen.

Genaue Daten ermöglichen optimierte Zykluszeit

„In Bereichen, die wir als möglicherweise schwierig identifiziert haben, planen wir die Möglichkeit für Korrekturen von vornherein mit ein“, verrät Kroß. „Die Herausforderung ist heute schließlich nicht nur, eine Form exakt in Stahl umzusetzen. Je komplexer die Produkte werden, desto mehr Know-how ist gefordert, um das Kunststoffteil ohne Verzug und Schwund in die richtige Form zu bringen.“

Die Simulationen geben einen sehr detaillierten Eindruck vom Temperaturverlauf im Werkstück und damit auch darüber, wann beim Abkühlen die richtige Temperatur erreicht ist, um zu entformen. Diese maximal mögliche Entformungstemperatur wiederum hängt stark von den Kräften ab, die beim Entformen auf das Kunststoffteil einwirken dürfen. Schließlich darf der Artikel beim Entformen nicht deformieren.

„Unser Auftraggeber produziert die Teile auf vollelektrischen Maschinen und er will die Geschwindigkeit dieser Anlagen auch voll ausspielen“, erläutert Kroß. „Das bedeutet, dass wir unser Werkzeug auf eine kürzest mögliche Zykluszeit auslegen müssen, damit dieser das Potenzial seiner Prozesse voll ausschöpfen kann.“ Neben einem ausgefeilten Kühlkonzept gehört dazu auch, den Artikel mit möglichst wenig Abkühlzeit noch „heiß“ zu entformen. Auch hier ist die Herausforderung, den Prozess bis zu seinen Grenzen auszureizen, ohne Prozesssicherheit und Prozessstabilität zu beeinträchtigen.

Weicher Artikel benötigt gut dosierte Entformungskräfte

Das bedeutet, dass der Artikel relativ weich ist bei der Entnahme. Konventionelle Auswerfer hinterlassen unerwünschte Marken während des Ausstoßens bei hohen Temperaturen. Gerade die Direktantriebe auf vollelektrischen Spritzgießmaschinen ermöglichen ein schnelles Auffahren der Form mit entsprechender energischer Bewegung des Auswerferpakets. Zu energisch für noch weiche Artikel.

Die Lösung bieten Zweistufenauswerfer, die einen prozesssicheren und kontrollierten Bewegungsablauf ermöglichen. Bei Hasco sind diese Komponenten in verschiedensten Ausführungen und Dimensionen im Programm, sie lassen sich als vorlaufende oder nachlaufende Systeme einsetzen. Alle Funktionsteile der Hasco-Zweistufenauswerfer sind DLC-beschichtet. Das ermöglicht einen sehr verschleißarmen Betrieb der Spritzgusswerkzeuge. Die entsprechenden Wartungsintervalle konnten deutlich verlängert werden, und auch Verschleißteile müssen deutlich später ausgetauscht werden.

DLC-Beschichtung für verschleißarmen Betrieb

„Diese Vielfalt ermöglicht es uns, für jeden Einsatzfall die optimale Variante auszuwählen“, betont JKroß. „Selbstverständlich stellt Hasco auch die CAD-Daten zur einfachen Übernahme in unser System zur Verfügung. Beim aktuellen Werkzeug haben wir einen Zweistufenauswerfer zentral eingesetzt, der mit mehreren Auswerferstiften auf relativ großer Fläche den dünnwandigen Artikel schnell und sicher, aber eben auch mit der nötigen Vorsicht aus der Form drückt.“

Die gewählte Lösung ist sehr kompakt, die Zuverlässigkeit der Hasco-Komponenten ist sehr hoch, und sie bietet zahlreiche weitere Vorteile für den Kunden. Dank der Kompaktheit bleibt beispielsweise viel Platz für eine Kühlung im Werkzeug. Zudem lässt sich die Lösung auch skalieren, indem man bei größeren Werkzeugen nicht eine zentrale Lösung nimmt, sondern beispielsweise mit vier synchron arbeitenden Zweistufenauswerfern arbeitet.

Zweistufenauswerfer bringt moderate Entformungskräfte ein

Beim aktuellen Werkzeug indes reicht ein Zweistufenauswerfer vollkommen aus. Im Zusammenspiel mit drei speziellen hochfahrenden Kernen, die zum Entformen vorgefahren werden, bleiben die Aufbruchkräfte relativ klein. So bietet diese durchdachte Lösung einen sicheren Bewegungsablauf beim Trennen des noch sehr warmen Artikels von der Form. Und die Werkstücke werden in definierter Position bereitgestellt. Ein Robotergreifer entnimmt die schonend entformten Teile und legt sie sicher und mit der nötigen Behutsamkeit ab.

Meine Meinung

Kreativität braucht starke Wurzeln

Kreative Lösungen, die die Grenzen von Anwendungen verschieben können – das erfordert sehr viel Erfahrung und zudem eine entsprechend offene Unternehmenskultur, die diese Offenheit bei der Lösungsfindung auch ermöglicht. Gerade Unternehmen wie Cavität sind deshalb oft sehr agile Partner für die Serienfertigung, die das Optimum aus der Produktion herausholen können. Dazu gehören aber auch im Hintergrund verlässliche Partner wie Hasco, der Vollsortimenter für den modernen Formenbau, die mit zuverlässigen Komponenten, leistungsfähiger Logistik und nicht zuletzt mit ihrem Know-how die Werkzeugbauer unterstützen. In einer Partnerschaft auf Augenhöhe. Richard Pergler

„Die Möglichkeit, den Artikel bereits in einem wärmeren Zustand sicher zu entformen, verkürzt den Zyklus deutlich“, zieht Kroß Bilanz. „Wir konnten die Zeitspanne um 20 Prozent von rund 25 auf 20 s reduzieren. Das ist für unseren Auftraggeber bares Geld.

Moderate Entformungskräfte für ein hohes Maß an Prozesssicherheit

Er kann seinen Kunden schneller beliefern und hat die Spritzgießmaschine deutlich schneller frei für den nächsten Auftrag.“ Und darüber hinaus bietet die Lösung ein hohes Maß an Prozesssicherheit.

Sehr positiv bewertet Cavität, dass man im Bedarfsfall bei Hasco auch die Einzelteile der Zweistufenauswerfer sehr schnell und unkompliziert beziehen kann. Das Hasco Portal ermöglicht schnellste Bestellabwicklung und zuverlässige Lieferung bei stabilen Lagerkapazitäten.

Ersatzteile für Zweistufenauswerfer verfügbar

„Das gibt unserem Kunden die zusätzliche Sicherheit, im Falle einer Reparatur schnell und unkompliziert weiter arbeiten zu können. Was angesichts der immer engeren Termine durchaus ein gewichtiges Argument ist“, betont der Geschäftsführer.

Der kreative Denkansatz und das Gespür für wirtschaftliche Lösungen ermöglichen den Werkzeugbauern bei Cavität effiziente Entwürfe für wirtschaftliche, präzise Werkzeuge. Und die enge Partnerschaft mit Hasco sowie die technische Unterstützung seitens der Hasco-Techniker und das bereitwillig geteilte Praxis-Know-how der Normalienexperten ermöglicht Cavität wettbewerbsfähige und hochproduktive Lösungen – zum Wohl der Kunden.