Um die spezifischen Bedürfnisse im Werkzeug und Formenbau optimal abzudecken, gehen Maschinenhersteller Röders und Werkzeugspezialist Mapal eine strategische Partnerschaft ein. Da es im Werkzeug- und Formenbau häufig um Einzelstücke und Kleinserien geht, kommen bevorzugt Standardwerkzeuge zum Einsatz. Angesichts der kaum überschaubaren Vielfalt an Geometrien und Ausführungsvarianten scheuen Anwender davor zurück, eine große und entsprechend kostenintensive Vielzahl an Werkzeugvarianten zu bevorraten. Der CAM-Programmierung kommt so die Aufgabe zu, die anstehende Bearbeitung möglichst mit dem vorhandenen Bestand zu erledigen. Kompromisse gehen dabei oft zu Lasten der Maschinenlaufzeit. In einem gemeinsamen Projekt haben Präzisionswerkzeugspezialist Mapal und der Fräsmaschinenhersteller Röders an einem Musterwerkstück das Zusammenspiel von Maschine, Werkzeugen und CAM-Strategie optimiert.

Mapal ist einer der führenden Hersteller im Bereich von Hochleistungswerkzeugen mit speziell an die Anwenderanforderungen angepassten Eigenschaften. Deshalb lag lange ein Fokus des Unternehmens auf Sonderwerkzeugen. Doch stieg in den vergangenen Jahren der Anteil an kurzfristig verfügbaren Standardwerkzeugen. Das zeigt auch das umfangreiche Produktprogramm für den Werkzeug- und Formenbau. Von den rund 6500 Standardwerkzeugen sind etwa 5000 ab Lager verfügbar. Sie weisen im Formenbau besonders gefragte Eigenschaften auf, wie etwa die Eignung zur Bearbeitung hochharter Werkstoffe bei engen Toleranzen. Letzteres ist wesentlich für die Erzielung einer hohen Genauigkeit bei exzellenter Oberflächengüte.

Röders und Mapal entwickeln Lösung für den Formenbau

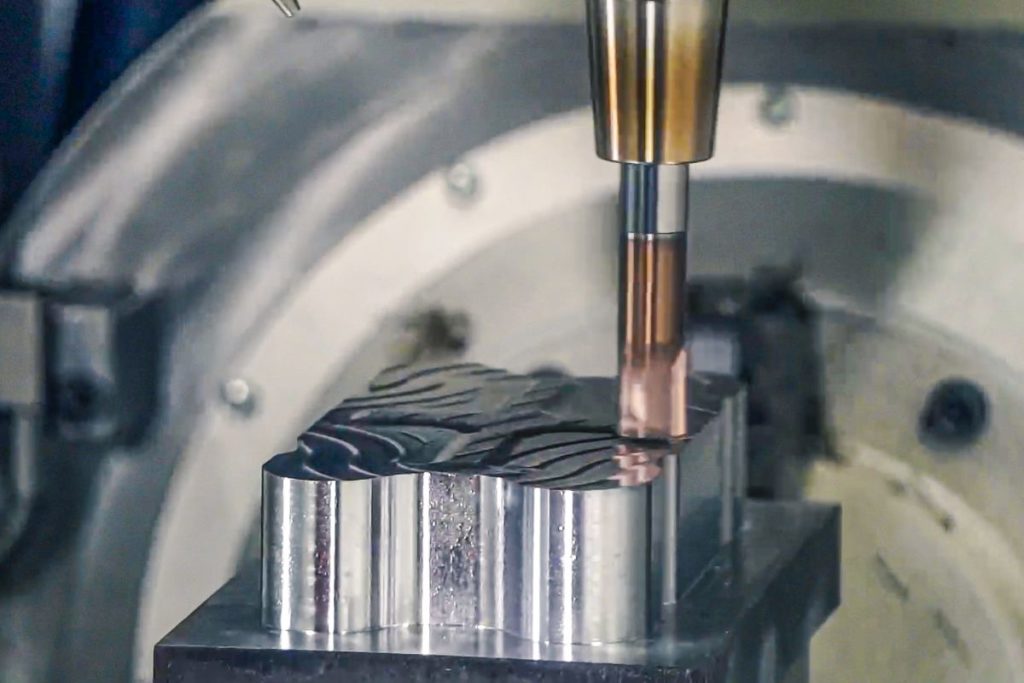

Für ein Pilotprojekt zur Erstellung eines Formwerkzeuges suchten die Verantwortlichen bei Mapal einen innovativen Maschinenhersteller als Partner. Schnell war der Kontakt zu Röders aus Soltau geknüpft. Bereits erste Gespräche verliefen sehr vielversprechend und mündeten in einer Zusammenarbeit. Mapal konstruierte in Abstimmung mit Röders ein Probebauteil, das dem Kern für ein großflächiges Spitzgießbauteil nachempfunden war. Die Geometrie wies diverse bearbeitungstechnische Handicaps sowie strenge Vorgaben bezüglich der Oberflächengüte auf. Und es stellte sehr hohe Anforderungen an die Bearbeitung. Als Werkstoff wählten die Experten den im Formenbau verbreiteten und auf 50±2 HRC durchgehärteten Stahl 1.2343. Mit dem CAM-Programm Hypermill von OpenMind erstellten die Fachleute eine optimale Frässtrategie und definierten dabei gleichzeitig die am besten geeigneten Werkzeuge.

Strategische Partnerschaft zur Abstimmung von Maschine und Werkzeugen

Im Bereich Werkzeug- und Formenbau sind die Anforderungen bezüglich Präzision und Oberflächengüte besonders hoch. Zudem werden sie ständig weiter nach oben geschraubt. Deshalb sollen Fräsmaschine und Fräswerkzeuge harmonieren. Dabei geht es nicht nur um Schneidstoffeigenschaften, Spindelleistung und Vorschubgeschwindigkeit, sondern beispielsweise auch um Steifigkeit gegen Werkzeugabdrängung, Schwingungsdämpfung oder auch um Nullpunktstabilität bei Bearbeitungen, die stunden- und sogar tagelang durchlaufen. Eine wichtige Rolle spielen zudem hochgenaue Messsysteme für die Kontrolle der Achspositionen sowie für die Vermessung der Werkzeuge.

Für den Pilotversuch im Röders-Technikum wählte das Team eine HSC-Fünfachsmaschine RXP 601 DSH. Dieser Maschinentyp hat sich in zahlreichen Formenbaubetrieben als robustes und zugleich hochpräzises Arbeitspferd bewährt. Das von Mapal vorgeschlagene NC-Programm wurde gemeinsam mit den HSC-Spezialisten von Röders unter Berücksichtigung der Leistungsdaten, insbesondere der möglichen hohen Dynamik,auf die RXP 601 DSH optimiert. Im Ergebnis entstand eine hinsichtlich Genauigkeit und Oberflächenqualität optimierte Frässtrategie. Bei der berücksichtihten die Experten auch die sekundären Ziele einer möglichst kurzen Bearbeitungszeit. Darüber hinaus achteten sie auf einen minimalen Werkzeugsverschleiß.

Schrupp- und Schlichtfräser für hohen Vorschub im Formenbau

Für die Bearbeitung kamen insgesamt 16 verschiedene Werkzeuge zum Einsatz. Einige sind aufgrund ihrer außergewöhnlichen Eigenschaften besonders interessant. In der Reihenfolge der Bearbeitungsabläufe ist das zunächst der Hochvorschubfräser OptiMill-3D-HF-Hardened, der für das Abtragen großer Materialmengen zum Einsatz kam. Der sechsschneidige Fräser mit Durchmesser 16 mm schruppte mit einer Schnittgeschwindigkeit von 170 m/min und einem Vorschub pro Zahn von 0,5 mm. Er realisierte somit eine Vorschubgeschwindigkeit von mehr als10 m/min. Speziell zum Schruppen gehärteter Bauteile mit Härten ab 56 HRC entwickelt, zeichnet sich der OptiMill-3D-HF-Hardened als sehr fehlertolerant im unterbrochenen Schnitt aus. Auch bei Schlichtprozessen erzielt der Fräser dank seiner innovativen Stirngeometrie hohe Oberflächengüten.

Ein fünfschneidiger Eckradiusfräser OptiMill-3D-CR-Hardened mit Durchmesser 10 mm kam für die Finishbearbeitung des oberen Bereiches – Planfläche, Kontur und Radiusübergang – zum Einsatz. Dieser sehr stabil ausgelegte Fräser mit hoher Radiusgenauigkeit eignet sich zur Finishbearbeitung von Werkstoffen bis 66 HRC. Bei hohen Vorschubwerten erzeugt er erstklassige bis hin zu hochglänzenden Oberflächen.

Kreisradiusfräser und Finishfräser mit Wiper-Geometrie

Innovativ sind die Einsatzmöglichkeiten des Kreisradiusfräsers OptiMill-3D-CS. Dank seiner speziellen Geometrie bearbeitet dieser Fräser, der wahlweise in Tropfen- oder Kegelform verfügbar ist, Werkstückflanken mit hoher Zustellung fertig. Und er reduziert außerdem die Bearbeitungszeit. Im Vergleich zu üblichen Kugelfräsern lassen sich bei gleichem Zeilensprung und gleicher Bearbeitungszeit hochwertigere Oberflächengüten erzielen. Noch besser ausspielen kann der Fräser die Vorteile seiner Geometrie bei größeren Zeilensprüngen. Hier lassen sich darüber hinaus die Prozesszeiten bei gleicher oder besserer Oberfläche um bis zu 80 Prozent verringern. Die hohe erzielbare Oberflächenqualität ermöglicht zudem eine merkliche Verringerung des Polieraufwands.

Der radiale Wendeschneidplattenfräser NeoMill-3D-Finish ist universell für Schlichtbearbeitungen gehärteter Werkstoffe und Anwendungen einsetzbar. Die besonders verschleißfesten und exakt gefertigten Wendeschneidplatten mit axialer und radialer Wiper-Geometrie ermöglichen höhere Werte für Schnitttiefe sowie Vorschub pro Zahn und damit eine höhere Produktivität. Eine Vollhartmetallverlängerung macht zudem vibrationsarmes Schlichten auch in großen Tiefen möglich.

Beide Werkzeuge benötigen für einen idealen Betrieb hohe Vorschübe. Nicht nur auf geraden Wegstrecken, sondern auch in stark gekrümmten Bahnen. Aufgrund ihrer hohen Dynamik bietet gerade dies die Röders-Maschine.

Strategische Partnerschaft lotet das Machbare aus

Auch nach der Bearbeitung von Innenecken, bei der die Geschwindigkeit ja auf Null reduziert werden muss, erreicht die Maschine nach kürzester Zeit wieder ideale Schnittwerte. Anwender erreichen daher sowohl sehr hohe Werkzeugstandzeiten also auch hervorragende Fräsergebnisse. Ein anschauliches Beispiel für die gewünschte Synergie zwischen Maschine und Werkzeugen.

Im Fokus

Ganzheitliche Prozessoptimierung

Für beide Partner war dieses Projekt eine gute Gelegenheit, sich gegenseitig sowohl auf der technischen als auch auf der persönlichen Ebene kennenzulernen. Es hat sich gezeigt, dass die Firmenphilosophien beider Unternehmen gut harmonieren. Röders verfolgt das Ziel, dass die Anwender mit seinen Maschinen möglichst effizient arbeiten können. Um hier optimal unterstützen zu können, hat Röders beispielsweise die meisten markgängigen CAM-Systeme im Einsatz. Auch Mapal verkauft nicht einfach nur Werkzeuge, sondern unterstützt die Kunden bei Bedarf aktiv und kompetent mit einem gut vernetzten Team aus Technischen Beratern vor Ort, Marktsegmentspezialisten, Entwicklungsingenieuren sowie CAM-Programmierern. Die Zusammenarbeit der beiden Unternehmen hat überzeugt, sowohl während der Definition der Bearbeitungsstrategie als auch in der Praxis.

Die Bearbeitung des Musterbauteils dauerte 8 h 12 min bei einer durchgängigen Oberflächenrauheit Ra 0,09–0,12 µm. Hervorzuheben ist, dass für die Schlichtarbeitsgänge des Projekts zahlreiche unterschiedliche Werkzeuge eingesetzt wurden.

Formrnbau benötigt hohe Prozessstabilität

In der Praxis wird dies oft unterlassen. Etwa, weil es aufgrund unzureichender Werkzeuggenauigkeit zu Problemen mit Absätzen! am Werkstück kommen kann. Dazu können auch mangelnde Maschinensteifigkeit oder ‑genauigkeit, zum Beispiel aufrund thermischer Drifts beitragen.

Um dies zu vermeiden, nimmt der Anwender lange Bearbeitungszeiten in Kauf. Bei dem hier vorgestellten Projekt gab es aufgrund der Qualität von Maschine, Werkzeugen und CAM-Programmierung dagegen keine derartigen Risiken. Die gewählte, für die jeweiligen Oberflächensegmente ideale Strategie schlug sich in einer niedrigen Bearbeitungszeit nieder. Mittlerweile laufen bereits einige Projekte, bei denen Röders-Anwender gemeinsam Lösungen für Aufgabenstellungen entwickelt haben.