Mit Jobmanagement ganz auf Durchgängigkeit gesetzt: Kegelmann Technik in Rodgau ist ein bekannter Name in der Kunststofftechnik. Das Unternehmen fertigt für unterschiedlichste Branchen – von Automotive und Aviation über den allgemeinen Maschinenbau bis zu Lifestyle und Fashion oder zur Medizintechnik reicht das Spektrum der Auftraggeber. Neben der hohen Qualität der Werkzeuge, Prototypen und Produkte ist auch die reiche Entwicklungserfahrung des Unternehmens sehr gefragt. Darüber hinaus auch die kurzen Lieferzeiten bei hoher Termintreue.

Bereits sehr früh ist das Unternehmen in die Automatisierung eingestiegen. Schon im Jahr 2002 arbeiteten die Produktivitätsexperten mit einem Jobmanagement-System. „Wir waren damals ganz vorn dabei“, erinnert sich Stephan Kegelmann, Geschäftsführer und Gründer des Unternehmens. „Damals wie heute gilt: Wir müssen flexibel, schnell und zudem bei hoher Qualität fertigen. Wenn man all das prozesssicher erreichen will, muss man möglichst viele Fehlerquellen aus den Abläufen herausnehmen.“

Mitarbeiter von Routinetätigkeiten entlasten

Nach wie vor leisten in vielen Werkzeugbauten hochqualifizierte Mitarbeiter Routinetätigkeiten. Eine Verschwendung von wertvollen Ressourcen, meint Kegelmann. Schließlich sind die gut ausgebildeten Mitarbeiter das wertvollste Kapital eines Unternehmens.

„Wir müssen die Prozesse automatisieren, wo immer es sinnvoll ist, um die Mitarbeiter aus der Verantwortung für Routinearbeiten herauszunehmen“, betont der Geschäftsführer. „Zuviel Routine verursacht nämlich auch Fehler, und außerdem sollen die Mitarbeiter ihren Kopf frei haben für die wirklich relevanten Herausforderungen in ihrer Tätigkeit.“

Im Profil

Kegelmann Technik

Seit 1989 ist Kegelmann Technik als innovatives Unternehmen im Bereich Prototypen und Kleinserien in Metall und Kunststoff bekannt. Sehr früh beschäftigte sich das Unternehmen mit additiven Fertigungsverfahren und ist heute einer der führenden Anbieter von additiv gefertigten Prototypen und Spritzgießwerkzeugen. Aber auch ein verlässlicher Partner in der Produktion. Dank seines ganzheitlich orientierten Ansatzes ist Kegelmann Technik bei vielen Auftraggebern fest in den Wertschöpfungsprozess integriert. Der Pionier nimmt eine Schlüsselstellung bei der erfolgreichen Entwicklung und dem Design innovativer Produkte ein. In der gesamten Prozesskette vom Modell über die seriennahen Prototypen bis zur Serie setzt Kegelmann Technik den Fokus auf sehr hohe Prozessqualität, Flexibilität und Geschwindigkeit. Das Unternehmen ist zertifiziert nach ISO 9001:2015, IATF 16949:2016 (Automotive) und EN 9100:2016 (Aviation).

Automatisierung bei Losgröße 1 hat nach wie vor mit Vorurteilen zu kämpfen. Das rechnet sich nicht, und der konventionelle Werkzeug- und Formenbau könne gut und gern darauf verzichten, heißt es nur allzu oft. Und so manches gescheiterte Automatisierungsprojekt scheint diese These zu stützen. Meist liegt es allerdings daran, dass die Verantwortlichen solche Vorhaben im Vorfeld nicht entsprechend durchdacht und entsprechend auch zu ihrem Umfeld passend angelegt haben.

Der richtige Einstieg in die Automatisierung beginnt daher im Kopf. Prozesse und Abläufe müssen standardisiert sein, und die Organisation der Fertigung muss ebenfalls passen, bevor die ersten Investitionen in Hardware getätigt werden. Die Überlegungen gingen bei Kegelmann bereits zu Beginn des Prozesses, am Anfang des Jahrtausends, sehr weit in die Zukunft.

Realistische Vision vom Werkzeugbau der Zukunft

Ausgehend von einer sehr realistischen Vision, wie der Werkzeugbau wohl im Jahr 2025 aussehen wird, legten die Verantwortlichen ihre Strategie fest. Bereits damals war klar, dass die im Werkzeug- und Maschinenbau meist nur einschichtige Auslastung der Maschinen auf Dauer nicht mehr wirtschaftlich sein kann. Die künftige Ausrichtung sollte also auch aus Gründen der Auslastung einen hohen Automatisierungsgrad widerspiegeln.

Genau diese Linie haben die Verantwortlichen bei Kegelmann von Anfang an konsequent verfolgt. Prozesse wurden optimiert und standardisiert. Als eines der ersten Unternehmen der Branche investierte Kegelmann zudem bereits zu Beginn des Jahrtausends in ein Nullpunktspannsystem – das MTS von Erowa.

„Wir gingen mit offenen Augen durch den Markt und sahen, welche Tools speziell auch in der Serie Fortschritte brachten“, erklärt Kegelmann. „Dabei war bei uns immer die Überlegung, wie uns solche Tools auf dem Weg zu einer komplett durchgängigen automatisierten Fertigung unterstützen können.“ Mit der ausgeprägten First-Mover-Mentalität, die das Unternehmen auch heute noch auszeichnet, war es auch eines der ersten in der Branche, die ein Manufacturing Execution System (MES) für die Steuerung ihrer Produktion einsetzten.

Pionier mit viel Herzblut setzt auf Durchgängigkeit

Als Pionier trug Kegelmann viele nützliche Erkenntnisse zur Entwicklung jenes Systems bei. hielt der Software auch über einen Eigentümerwechsel beim Softwarehaus hinweg die Treue. Und auch die hohen Kosten für die Lizenzen nahm man in Kauf.

Im Fokus

Integrativer Ansatz

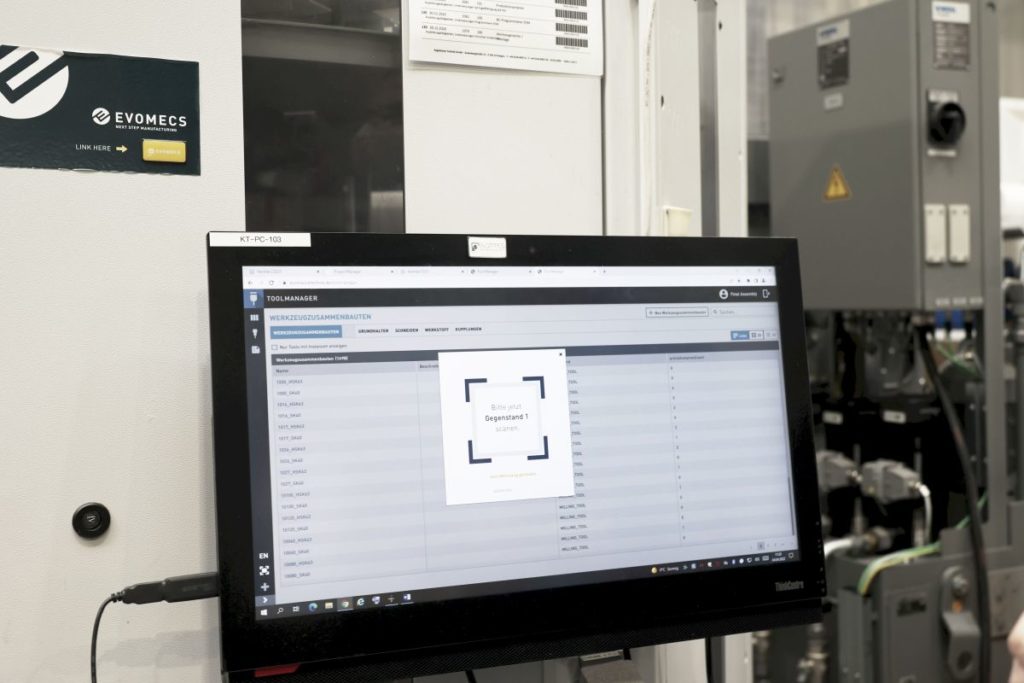

Ein großer Vorteil von Evomecs ist die Offenheit und die Durchgängigkeit der Softwarearchitektur. Evomecs entstand aus der praktischen Herausforderung, Maschinen und Systeme unterschiedlichster Hersteller integrieren zu müssen. So, wie sie eben in den bestehenden und gewachsenen Systemlandschaften der Unternehmen der Branche zu finden sind. Hier ist es Ziel von Evomecs, das System an sinnvolle vorhandene Strukturen optimal anzupassen. Das Evomecs-Team hat bereits im Zuge zahlreicher Projekte unterschiedlichste Software-Systeme erfolgreich in Evomecs eingebunden – darunter ERP-Systeme, CAM-Systeme, Bearbeitungsmaschinen samt Steuerungen, Handlingsysteme und Messmaschinen..

„Im Jahr 2016 zeichnete sich eine größere Neuinvestition ab“, berichtet Kegelmann. „Wir wollten eine automatisierte Zelle mit zwei Hermle-Bearbeitungszentren und entsprechendem Roboter-Handling beschaffen. Das bedeutete für uns auch, dass in ein umfassendes Update unseres MES investieren mussten. Allerdings funktionierte nach dem Update so Einiges nicht mehr. Und nachdem uns der Softwarehersteller nicht erklären konnte, wie es sinnvoll weitergehen soll, mussten wir eine Entscheidung treffen.“

Jobmanagement ersetzt bestehendes System

Klar war, dass das bestehende System in seinem Kern inzwischen fast zwei Jahrzehnte alt war. „Wir hatten viele Diskussionen mit dem Softwarehersteller – allerdings ohne ein Ergebnis, mit dem wir arbeiten konnten“, erinnert sich Kegelmann. „Alles war sehr schwierig. So war für uns letztlich eine Trennung der konsequente Schritt. Das System war zu teuer und darüber hinaus auch noch sehr unflexibel – und damit war es für uns eine Sackgasse.“

Hermle verwendet zwar in seinen Zellen ein etabliertes, gut funktionierendes Jobmanagement – allerdings wollte Stephan Kegelmann ein System, das das gesamte Unternehmen abdecken kann, die Fertigung durchgängig optimiert und zudem von Routineaufgaben befreit. Eine Lösung, die vom Auftragseingang aus dem ERP heraus alle Abläufe regelt. Und damit begann eine umfassende Suche nach der optimalen Software.

Die etablierten Systeme kannten die Experten bei Kegelmann Technik inzwischen sehr gut. Eher per Zufall und über die Mitgliedschaft in einem Verband, dem BVMF, wurde Kegelmann auf den Werkzeugbauer Dast in Gaildorf und das dort eingesetzte MES von Evomecs aufmerksam.

Neueste Webtechnologie und hohe Durchgängigkeit sorgen für Zukunftssicherheit

Evomecs basiert auf der neuesten Webtechnologie. „Damit ist es anderen Systemen meilenweit voraus, was etwa Zukunftsfähigkeit, Flexibilität und auch Alltagstauglichkeit betrifft“, erklärt Kegelmann. „Wir kamen mit dem Gründer von Evomecs, Stefan Becker, ins Gespräch. Und es war schnell klar: Er weiß, wovon er spricht. Er kommt aus der Praxis, und er kennt die Herausforderungen, vor denen wir tagtäglich stehen. Es war von Anfang an, ein Dialog auf Augenhöhe – mit den gleichen Zielen und auch kompatiblen Vorstellungen für den Weg dorthin.“

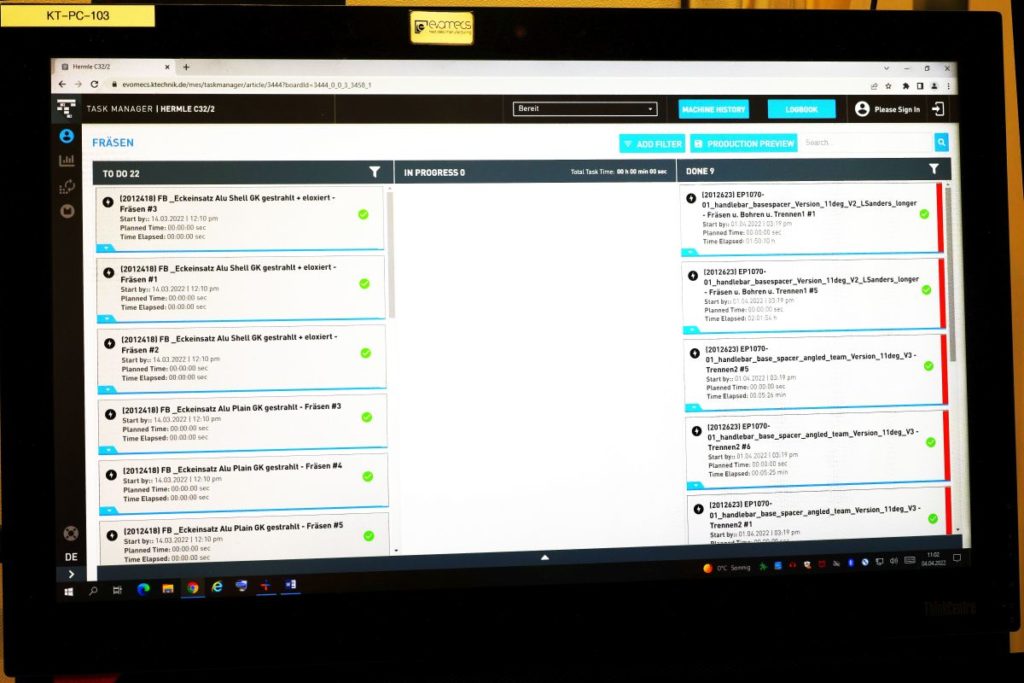

Und obwohl Evomecs ein sehr junges Unternehmen ist und die installierte Basis noch nicht allzu viele Unternehmen umfasste, entschied sich Kegelmann damals, im Jahr 2016, für das neue System. „Wir waren – und sind nach wie vor – überzeugt, dass wir damit eine zukunftsfähige Lösung bekommen“, betont der Geschäftsführer. „Angefangen mit Version 1 führten wir Evomecs für die Prozessketten im Bereich Fräsen ein.“ Der Umstieg auf Version 2 brachte weitere Verbesserungen und gestaltete die Abläufe transparenter und durchgängiger.

Zeitgleich mit der Einführung von Evomecs beschaffte Kegelmann eine neue automatisierte Fräszelle – und die sollte natürlich gleich mit Evomecs laufen. „Es dauerte eine ganze Weile, bis wir unsere Maschinenpartner bei Hermle davon überzeugt hatten, Evomecs statt des sonst üblichen Systems in der Fertigungszelle einzusetzen. Aber weil unsere Partner dort uns als Umsetzer von Visionen kennen, gingen sie letztlich auf unsere Wünsche ein. Und sie haben das vorbildlich umgesetzt.“

Gemeinsam wurden die auftretenden Probleme gelöst

Die alten Maschinen, die vorher mit hohem Personaleinsatz die Aufgaben der Fräszelle zu bewältigen hatten, kamen weg, die neuen Hermles mit Evomecs zogen ein – natürlich lief nicht von Anfang an alles reibungslos. „Das war damals das Release 1 von Evomecs, und für eine derartige Installation waren wir Pilotanwender“, erinnert sich Kegelmann. „Aber auftretende Probleme wurden gemeinsam schnell und effektiv gelöst. Ab Version 2 von Evomecs arbeiteten dann alle Maschinen perfekt im Verbund – zwei Jahre lang, bis heute.

„Der Umstieg auf Evomecs beginnt zwar bei der Fräszelle“, erklärt Kegelmann. „Für uns ist das aber zugleich ein weiterer Schritt in Richtung Einbindung des gesamten Unternehmens in ein ganzheitliches System. Das bedeutet auch eine Ausweitung auf andere Prozesse. Wir sind schließlich nicht nur stark im Fräsen.“

Mit einem Jobmanagement alle relevanten Prozesse eines Unternehmens abdecken

„Zukünftig ist ein wichtiges Ziel, dass Evomecs auch alle anderen relevanten Prozesse in den Unternehmen abdecken kann“, gibt Kegelmann einen Ausblick. Ganz oben steht die komplette Einbindung der Elektrodenfertigung und der Senkerodierprozess. Aber auch Prozessketten etwa der additiven Fertigung, aber auch der manuelle Werkzeugbau oder das Spritzgießen sollten in zukünftigen Versionen eingebunden sein.“

Erst wenn alles abgebildet ist, kann beispielsweise die Entstehung eines Teils vollständig erfasst werden. Und erst wenn alles erfasst ist, stehen beispielsweise die Daten zu den echten Kosten lückenlos zur Verfügung. Dann erst kann beispielsweise eine Kalkulation oder Nachkalkulation mit echten, vollständigen Daten erfolgen.

Meine Meinung

Aus der Branche für die Branche

Die besten Lösungen entstehen immer dann, wenn sie unmittelbar aus der Praxis kommen. Wenn sie aus der Herausforderung entstanden sind, die Unzulänglichkeiten bisheriger Systeme zu überwinden und der Not, etwas zu schaffen, das nachhaltig funktioniert. Evomecs verbindet die unmittelbare Nähe zur Praxis mit Offenheit für andere Software und neuesten Softwaretechnologien. Das webbasierte System ist zukunftsfähig – es lässt sich auf einfache Weise an neue Anforderungen anpassen. Und mit dem fundierten Wissen, das versierte Unternehmen aus der Branche, aber beispielsweise auch Maschinenhersteller als Partner auf Augenhöhe mit in die Weiterentwicklung des Systems einbringen, ist es auf die Anforderungen der Branche maßgeschneidert. Richard Pergler

„Es sind noch weitere Schritte notwendig“, betont Kegelmann. „Aber es lohnt sich. Denn Evomecs bringt eine sehr transparente Anbindung ans ERP-System mit hoher Durchgängigkeit – bei uns ist das APplus. Die Daten aus dem ERP schleift Evomecs komplett in Echtzeit durch, und die Daten beispielsweise aus den Maschinen schickt Evomecs ebenso in Echtzeit zurück ins ERP.

Updates sehr leicht installieren und wieder deinstallieren

Eine Besonderheit ist die Softwarearchitektur von Evomecs – das komplett browserbasierte System repräsentiert den neuesten Stand der Softwarearchitektur fürs Web. „Konventionelle Software ist in ihren Möglichkeiten irgendwann ausgereizt“, weiß Kegelmann. „Dann bleibt nur ein kompletter Neubeginn. Bei browserbasierten Systemen ist das anders – dank ihrer Offenheit lassen sie sich sehr flexibel an zukünftige Entwicklungen und Anforderungen anpassen.“

Diese offene Softwarearchitektur bringt eine ganze Reihe an Vorteilen mit sich. So lassen sich beispielsweise Updates mit ein paar Mausklicks installieren – und ebenso wieder zurücknehmen. Damit hat die Ungewissheit und vor allem die Sorge, dass nach einem Update nichts mehr funktioniert, ein Ende. Man ist schnell wieder bei einem sicheren, lauffähigen Softwarestand und kann eventuelle Problempunkte sehr gezielt angehen.

Stabiles Jobmanagement mit hoher Durchgängigkeit

„Das System läuft sehr stabil“, versichert Kegelmann. „Das war für uns von Anfang an ein wichtiges Argument, das Wagnis der Einführung eines sehr neuen Systems einzugehen. Und auch das Unternehmen Evomecs macht einen stabilen Eindruck. Das waren Schlüsselfaktoren für unser aller Engagement. Schließlich ist die Entscheidung für ein neues, künftig unternehmensweites MES ein wichtiger Faktor für den künftigen Erfolg unserer Unternehmen. Unsere Entscheidungen von heute sind unsere Erfolge von morgen.“ Kegelmann hat sehr schnell gelernt, auf Evomecs und die Expertise der Software-Spezialisten zu vertrauen. „Man sollte das Softwarehaus nicht unterschätzen“, erklärt der erfahrene Geschäftsführer. „Evomecs ist zwar noch nicht so groß wie manch etablierter Player. Aber mit der Offenheit, der Transparenz und vor allem dem Engagement und dem Know-how der Software-Experten, der Aufgeschlossenheit für die Ansichten und Bedürfnisse der Fachleute aus unserer Branche sehe ich hier unter allen am Markt erhältlichen Systemen die besten Voraussetzungen für die Zukunft.“