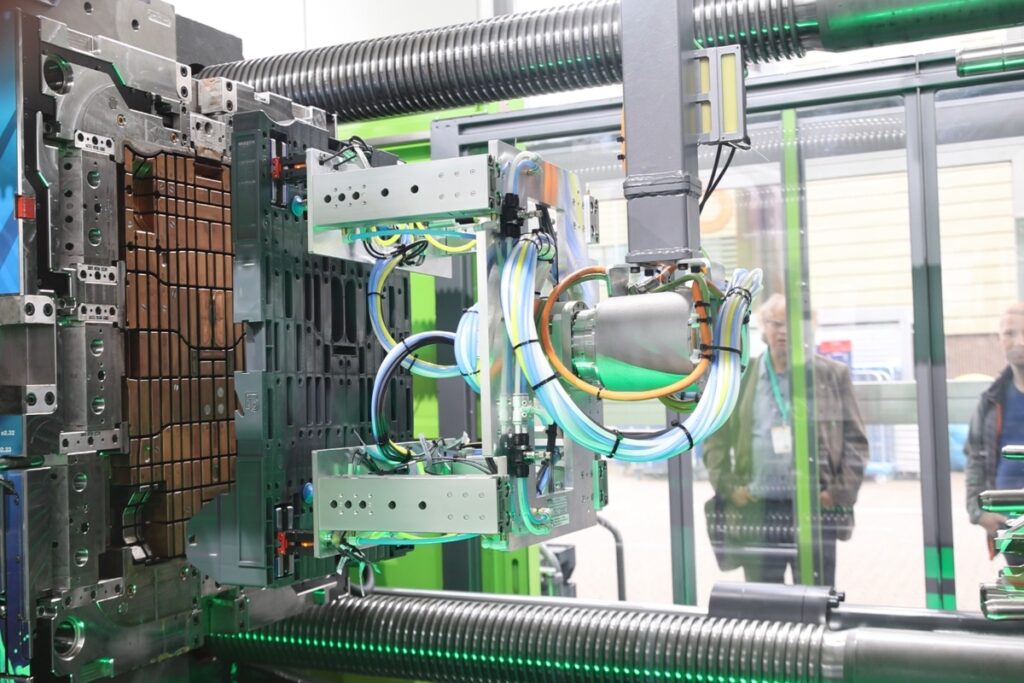

Auf der K 2022 zeigten Spritzgießmaschinenhersteller Engel, Heißkanalspezialist FDU Hotrunner und Werkzeugbau Haidlmair ein neues zweistufiges Verfahren. Damit können Anwender Kunststoffabfälle direkt nach dem Mahlen als Flakes im Spritzguss verarbeiten. Bei diesem Verfahren entfällt dank Verwendung einer Breitschlitzdüse die Granulierung der recyclierten Werkstoffe als separater Prozessschritt. Darüber hinaus erhöht die Innovation die Energie- und Kosteneffizienz im Kunststoffrecycling deutlich. Auf der Messe demonstrierten die Projektpartner das neue zweistufige Verfahren erstmals mit einem Live-Exponat, das auf dem Engel-Messestand im Circular Economy Forum im Freigelände zu sehen war. Die Anwendung lieferte wertige Teile aus Recyclingmaterial

Das Spritzgussteil, eine Dolly Deck Palette, entstand direkt aus geschreddertem Material aus der gelben Tonne respektive dem gelben Sack. Hier verarbeiteten die Kunststoffspezialisten das Material direkt, die vorherige Re-Granulierung entfällt komplett.

Recyclingmaterial enthält oft Fremdkörper

Dabei ist das Ausgangsmaterial für das Spritzgussteil durchaus mit Fremdstoffen – Metall, Holz, Glassplitter und ähnlichem – durchsetzt. Eine Herausforderung für jede Bearbeitung.

Speziell das Heißkanalsystem und dort die Düse wird zum echten „Flaschenhals“, wenn sich Fremdlörper dort verkeilen. Deshalb setzen die Projektpartner hier auf eine Heißkanaldüse aus dem Haus FDU. Die Breitschlitzdüsen sind hier deutlich unempfindlicher in der Behandlung von Fremdkörpern und deshalb für den Einsatz mit Recyclaten ideal geeignet.

Wertige Teile dank Breitschlitzdüse

Die Liste der Vorteile ist lang. So sind Verstopfungen an der Engstelle zur Kavität bei einer großen Schlitzgeometrie nahezu ausgeschlossen. Aufgrund ihrer großen Austrittsquerschnittsfläche bringt eine Breitschlitzdüse eine wesentlich geringere Scherbelastung in der Kunststoffschmelze ein. Somit können hier auch scherkritische Materialien und Additive problemlos verarbeitet werden.

Darüber hinaus verfügt die Breitschlitzdüse von FDU Hotrunner trotz des großen Austrittsquerschnitts zur Kavität über ein optimales Abrissverhalten und einen optimalen Wärmehaushalt. Das eröffnet ein wesentlich größeres Prozessfenster als beim Einsatz übelicher Düsen – so kann der Anwender die Produktionsparameter deutlich einfacher abstimmen.

Im Fokus

Schonender Umgang mit dem Werkstoff

Der spezifische Druckverlust in der FDU-Breitschlitzdüse ist im Vergleich zu einer Runddüse deutlich geringer. Das bedeutet, dass der Anwender damit das Material schonender verarbeiten kann. Zusätzlich steht, je nach Materialtyp, ein höherer Forminnendruck zur Verfügung. Eine wesentlich höhere Einspritzgeschwindigkeit, das höhere Niveau des Forminnendruckes und der größere Austrittsquerschnitt lassen den Nachdruck besser und intensiver im Bauteil wirken. Das alles wirkt sich äußerst positiv auf die Zykluszeit aus. Die Makromolekülketten des Regranulates werden nicht degradiert, somit bleiben die Material- und Bauteileigenschaften erhalten.

Dank der geringeren Scherung ergibt sich nahezu keine Steigerung der friktionsbedingten Schmelzetemperatur. Das wirkt sich vorteilhaft in der Verarbeitung aus. Mit der FDU kommt es zu keiner oder nur zu einer extrem reduzierten Belagbildung im Werkzeug.

Die Breitschlitzdüse ist ideal für Recyclingmaterial

Das führt wiederum zu erheblich reduzierten Ausgasungen des verarbeiteten Werkstoffs und so auch zu deutlich weniger. Geruchsbelästigungen für die Mitarbeiter an der Spritzgießmaschine. Allgemeine Materialschwankungen im „Recycled Plastics“ werden zudem vom großen Austrittsquerschnitt der FDU Düse kompensiert.

Grundlegend sind bei dieser Konstellation auch höhere Anteile des „Recycled Plastics“ in Bauteilen möglich. Das ist nicht zuletzt bedingt von der geringeren Scherbelastung (Thermo-mechanische Belastung) der Schmelze aufgrund der FDU-Düse. Zusätzlich ist auch hier das Mould Monitioring System zur Prozessüberwachung im Einsatz.