Die Verarbeitung von Kunststoffen ist energieintensiv – Infrarot-Systeme sparen Energiekosten bei der Kunststoffverarbeitung. Denn bis aus einem Granulat ein Produkt gefertigt ist, sind unzählige Wärmeprozesse nötig. Bei der Herstellung eines Autos profitieren sehr viele Kunststoffteile von Infrarot-Systemen. Kunststoffe lassen sich mit Wärme formen, verbinden oder entgraten. Und dabei zahlt es sich aus, wenn die Wärme nur dort wirkt, wo man sie benötigt. Das schont die Umgebung und spart Energie. Wie ein Umstieg von herkömmlichen Systemen auf Infrarot-Wärmetechnologie bis zu 73 Prozent Energie einsparen kann, zeigt Heraeus Noblelight mit Beispielen aus der Kunststoffverarbeitung.

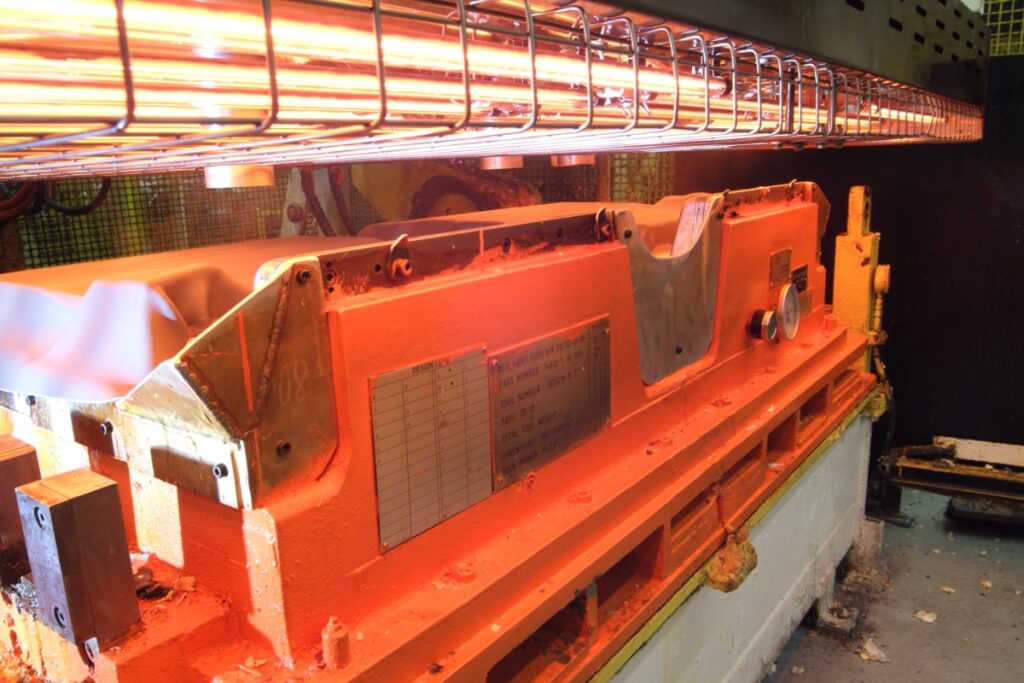

Das Unternehmen KJ Ryan in Großbritannien hat sich auf Automobil-Innenverkleidungen – sowohl maßgeschneiderte als auch für Tier-1-Automobilkunden – spezialisiert. Das reicht von einzelnen Komponenten bis hin zu kompletten Fahrzeuginnenräumen. Für die Herstellung der Verkleidung einer Sitzrückenlehne arbeitete KJ Ryan mit P&D Engineering zusammen, einem Unternehmen, das mit viel Fachwissen aus der Automobilzulieferkette eine spezielle Presse für solche Ummantelungen konstruiert und gebaut hat.

Infrarot-Systeme reduzieren Energiekosten für Sitzverkleidungen um 73 Prozent

Für die Herstellung der Sitzrückenlehne wird das kleberbeschichtete, zugeschnittene Deckmaterial ebenso wie das Substrat in die Presse geladen. Eine Heizeinheit wird in die Maschine gefahren und erwärmt die beiden Komponenten. Die Wärme aktiviert die Klebstoffbeschichtung. Das Heizmodul wird herausgefahren, und die Rückenlehne wird mit dem Deckmaterial, das aufgrund der Wärme ebenfalls geschmeidiger wird, zusammengepresst. Das Deckmaterial wird so auf die Lehne kaschiert und das fertige Produkt kann schließlich aus der Presse entnommen werden.

Im Fokus

Kontaktfreie Wärmeübertragung

Die Infrarottechnologie funktioniert mit der Übertragung von elektromagnetischen Wellen, die dann im Produkt Wärme erzeugen. Kennzeichen sind kontaktfreie Wärme, hohe Wärmeübertragungskapazität, schnelle Übertragung mit hoher Leistung und der Ausschluss von Energieverschwendung an ein Übertragungsmedium. Ein Teil der elektromagnetischen Strahlen wird im Material absorbiert, ein Teil wird reflektiert, und der Rest durchdringt die Materialien. Nur der absorbierte Anteil trägt zur Erwärmung bei. Dabei hat jedes Material sein eigenes Absorptionsspektrum, den Bereich, in dem die elektromagnetischen Strahlen am besten aufgenommen werden. Wenn das Emissionsspektrum eines Infrarotstrahlers optimal zum Absorptionsspektrum eines Materials passt, dann erfolgt die Erwärmung des Materials wesentlich schneller und effektiver.

In früheren Anlagen kamen keramische Heizelemente zum Einsatz. Diese waren jedoch energieintensiv. Und die Anwender mussten sie in regelmäßigen Abständen austauschen. Daher ersetzte P&D Engineering bei der neuen Presse die Keramikstrahler mit zwölf schnellen mittelwelligen Infrarot-Strahlern von Heraeus. Diese haben den Energieverbrauch um signifikante 73 Prozent reduziert.

Kunststoffverarbeitung mit kurzen Zykluszeiten

Dank ihrer schnellen Reaktionszeit sind erheblich kürzere Hochlaufzeiten möglich. Damit sind die Zykluszeiten für den Betrieb nun deutlich kürzer. Darüber hinaus konnten die Spezialisten auch die Gesamtkosten senken, da das neue Infrarot-System eine deutlich längere Lebensdauer hat. Das bedeutet zudem auch weniger Wartung. „Wir sind mit der Leistung der neuen Pressen sehr zufrieden“, kommentiert James Billingham, Projektingenieur bei KJ Ryan, „Tatsächlich haben wir P&D jetzt gebeten, zwei weitere Anlagen mit dem Infrarot-Heizsystem zu liefern“.

Infrarot-Systeme entgraten effizient Handschuhkästen und Türgriffe

Die Zykluszeit für das Entgraten von Autoinnenteilen aus Kunststoff beträgt in einigen typischen Anwendungen etwa 40 s inklusive Teilehandling. Wenn Anwender lackierte Verkleidungsteile, Zierblenden oder Handschuhkästen für Rechts- und Linkslenker in der gleichen Anlage fertigen wollen, erschwert das das Zeitmanagement zusätzlich. Um diese Grate zu entfernen, untersuchte das Unternehmen Hahn aus Sontra verschiedene Methoden. Mechanisch, mittels Abschleifen oder Fräsen, oder aber thermisch mit einem Heißluftfön oder einem Bunsenbrenner. Alle diese Methoden erfolgten manuell, und je nach Geschicklichkeit des Arbeiters fielen die Ergebnisse qualitativ sehr unterschiedlich aus.

Die mechanischen Verfahren hätte man über maschinelles Schleifen oder Fräsen automatisieren können. Allerdings wäre danach eine intensive Reinigung nötig gewesen, um die entstandenen Späne zu entfernen. Ein Heißluftdüsensystem erwies sich als sehr kompliziert in der Herstellung. Und der Prozess hätte sich außerdem nur sehr träge regulieren lassen. Darum konstruierte man schließlich mit Heraeus Noblelight zusammen Infrarot-Systeme, bei denen kleine kurzwellige Flächenstrahler zum Einsatz kommen. Diese Strahler lassen sich gut an den Kanten von dreidimensionalen Produkten anordnen, sie sind sehr gut steuerbar und übertragen relativ viel Energie in kurzer Zeit auf begrenzte Flächen.

Kunststoffverarbeitung setzt auf Infrarot-Systeme

Die Entgratung der Produkte erfolgt nun automatisiert innerhalb von 5 s. Zur besseren Entscheidung berechnete man bei Hahn den Gesamtenergiebedarf pro Entgratungszyklus, einmal mit Heißluftfön und einmal mit Infrarot-Strahlern. Laut dieser Berechnung stehen pro Zyklus 42,5 Wattstunden bei Heißluft 8,7 Wattstunden bei Infrarot-Strahlern gegenüber. Hahn hat den gesamten Prozess intensiv analysiert. Und Rainer Stück, Geschäftsführer bei Hahn, ist besonders von der Energieeffizienz der Infrarot-Systeme überzeugt: “Wir haben festgestellt, dass sich nach unseren Berechnungen das Infrarot-System bei den untersuchten Stückzahlen bereits innerhalb eines halben Jahres amortisiert!“

Das Armaturenbrett eines Autos besteht aus Kunststoff. Diesen bringen die Hersteller mit Wärme in Form. Das Armaturenbrett erhält danach eine geräuschdämmende Beschichtung. Das Unternehmen Faurecia setzt dafür Carbon-Infrarot-Strahler ein und kann seitdem erheblich an Energie und Zeit einsparen. Zuvor hatte sich die Erwärmung mit Metallbandstrahlern und Dampf als zu langsam für die gesteigerte Produktionsgeschwindigkeit erwiesen. Der Wärmeschritt limitierte immer mehr den Produktionsprozess.

Infrarot-Wärme für Armaturenbretter

Eine Aufrüstung mit Carbon Infrarot-Strahlern konnte die Anlage deutlich verbessern. Carbon Strahler übertragen schnell große Mengen an Energie. Und so kann das Unternehmen auf den aufwändigen Wärmedampf zum Vorheizen nun verzichten. Die Formteile aus Polyethylen-Ethylenvinylacetat werden direkt in der Form aufgeheizt. Die Aufheizrate erhöhte sich damit um 16 Prozrnt, und die Durchsatzzeiten sanken um 20 s. Weil Vorheizen jetzt nicht mehr nötig ist, spart Faurecia jetzt rund 9 kW/h Energie ein.