Zweite-Generation-Rohstoffe wie Bio-Polymere kommen in vielen Anwendungsbereichen auch mit Heißkanaldüse zum Einsatz. Günther Heisskanal passt das Temperaturverhalten in der Heißkanaldüse auf die Anforderungen dieser Werkstoffe an. Um eine thermische Schädigung der Schmelze zu vermeiden, setzen Anwender bei der Verarbeitung der zum Teil thermisch- und schersensiblen Bio-Polymere Heißkanalsysteme mit einem entsprechenden Temperaturverhalten ein.

Bio-Polymere wurden zunächst als Alternative zu petroleumbasierten Kunststoffen entwickelt. So klassifiziert man einen Kunststoff als Biokunststoff, wenn er entweder biobasiert (teilweise oder vollständig), biologisch abbaubar oder auch beides ist. Der Anteil der Biokunststoffe liegt laut European Bioplastics e.V. derzeit nur bei etwa einem Prozent, bei einer weltweiten Produktionskapazität von ca. 367 Mio. t Kunststoff pro Jahr. Jedoch steigt die Nachfrage nach Biokunststoffen stetig, da sie in zahlreichen Märkten für immer mehr und anspruchsvollere Produkte eingesetzt werden. Deshalb erwartet European Bioplastics eine Steigerung der Produktionskapazität mittelfristig auf rund 7,59 Mio. t im Jahr 2026.

Anteil der Bio-Polymere nimmt zu

Bio-Fed ist Experte in der Entwicklung und Herstellung von biologisch abbaubaren und/oder biobasierten Compounds. Im Technikum von Günther Heisskanaltechnik in Frankenberg führten die Spezialisten Materialversuche mit Heißkanal-Werkzeugen daus. Denn die Verarbeitung von PLA-Typen mit Heißkanal weist ein relativ großes Verarbeitungsfenster auf. Da die PHA-Typen thermisch noch empfindlicher sind und auch die Scherbelastung kritischer zu bewerten ist, wollte man in den Materialversuchen die Rahmenbedingungen für eine prozesssichere und schonende Verarbeitung evaluieren.

Im Fokus

Bio-Polymere aus unterschiedlichen Generationen

Die Herstellung der Bio-Polymere erfolgt durch sogenannte Erste-Generation-Rohstoffe wie Stärke, Zucker oder Zellulose. Zur Produktion von Handy-Komponenten, Flaschen und anderen Verpackungen wird etwa Polymilchsäure (PLA) per Zucker-Fermentation hergestellt und verwendet. Darüber hinaus engagieren sich Unternehmen wie Bio-Fed, eine Zweigniederlassung der Akro-Plastic GmbH, für die Diversifizierung der Rohstoffe. Derzeit wird noch Rohmaterial der ersten Generation verwendet, aber es laufen Anstrengungen, auf die zweite Generation zu wechseln. Dieses Ausgangsmaterial kann lignocellulosisch sein, wie Zucker aus Bagasse, Stroh und anderen Stoffen. Es existieren auch Konzepte zur direkten Umwandlung von CO2 oder CH4 in grüne Bausteine, um den landwirtschaftlichen Schritt komplett zu überspringen.

Bei der Versuchsumsetzung bewertetrn die Fachleute unter anderem die Parameterfindung für einen stabilen Prozess sowie das Öffnungsverhalten der Anspritzpunkte und die Füllstudie. Darüber hinaus die maximale Nachdruckzeit beim Nadelverschluss und das Anfahrverhalten nach simulierter Prozessunterbrechung. Außerdem die Druckverlustermittlung in Abhängigkeit der Spritzgeschwindigkeit sowie den Nachweis der Prozessstabilität über einen definierten Zeitraum

Prozesssicher mit Heißkanaldüse verarbeiten

Dafür setzten die Fachleute ein Zweifach-Versuchswerkzeug von Günther ein. Das Werkzeug ist so aufgebaut, dass die Bediener auswerferseitig Wechseleinsätze mit verschiedenen Ausführungen von Probekörpern einsetzen können. Für die Versuche verwendeten sie eine „Scheibe“ als Probekörper für die offene Heißkanaldüse und einen „Zugstab“-Probekörper für die Nadelverschlussdüse. Die Düsenseite können sie wahlweise mit offenen Düsen mit Spitze oder mit Nadelverschlussdüsen ausführen. Die Versuche liefen auf einer Arburg Allrounder 520A 1500–400 Spritzgussmaschine mit einem Spritzaggregat von 25 mm.

Bio-Polymere erfordern eine homogene Verteilung der Wärme

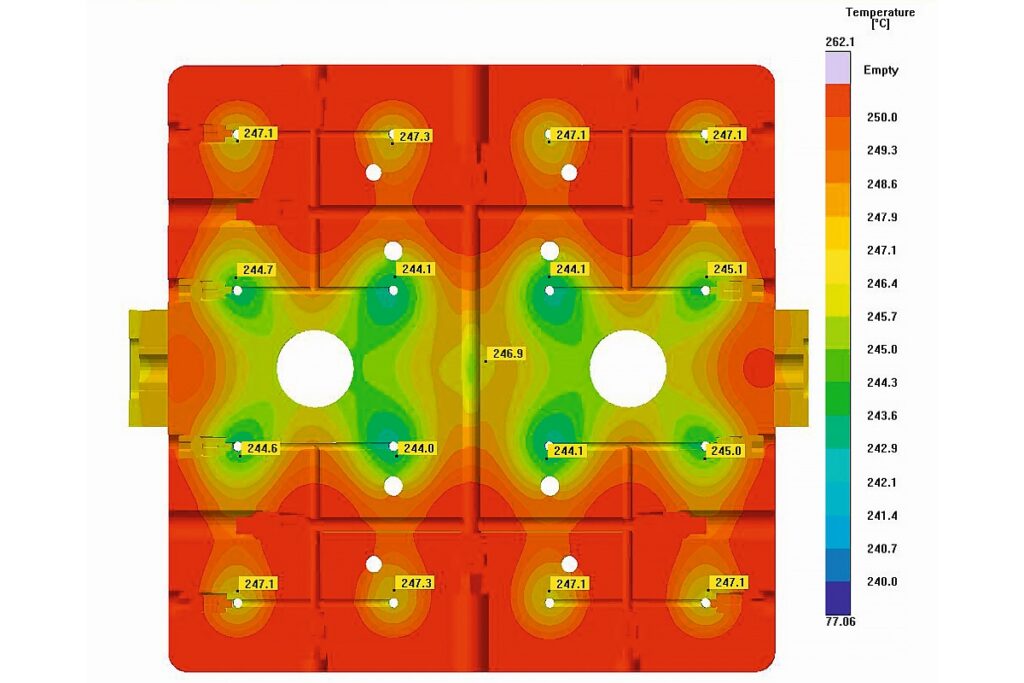

Bei der Auslegung des Heißkanalverteilers achteten die Experten auf eine homogene Temperaturverteilung. Mit einer Simulation der Wärmeverteilung stellten sie sicher, dass auch tatsächlich eine homogene Verteilung der Wärme im Verteiler vorhanden ist. Das zeigt auch das Beispiel des 16fach-Verteilers, den die Fachleute mit der Simulations-Software Sigmasoft wärmetechnisch berechnet hatten.

Auf der Ebene der Schmelzekanäle plastzierten sie deshalb im Bereich der Düsenabgangsbohrungen Thermosensoren, die nach einem Multizyklus die Temperatur messen. Die Differenz zwischen dem heißesten und dem kältesten Punkt betrugt in diesem Fall 3 K. Zur Überprüfung der Temperaturen in der Praxis verfügen diese Verteiler über zusätzlichen Thermofühler. Die maximale Temperaturdifferenz lag hierbei bei 5 K. Die Auslegung der Kanalquerschnitte erfolgte nach dem vorhandenen Schussgewicht unter der Berücksichtigung des Druckverlustes/Scherung und der Verweilzeit.

Temperaturverhalten in der Heißkanaldüse

Das erforderliche Temperaturverhalten in der Heißkanaldüse wird durch das Auslegen der Heizung sowie mit einer gute thermische Trennung zwischen dem temperierten Werkzeug und der heißen Heißkanaldüse beeinflusst. Die Heißkanaldüsen von Günther erzielen diese thermische Trennung mit einem zweigeteilten Schaft, der zum einen aus einer Titanlegierung mit einer Wärmeleitfähigkeit von rund 7 W/mK und Stahl besteht. Ein Luftspalt zwischen Düsenschaft und Heizung führt zu einer zusätzlichen thermischen Trennung. Dank der Blue-Flow-Heizung ist eine gezielte Verteilung der Heizleistung möglich. So ist zum Beispiel im vorderen Bereich der Düse (Spitze) mehr als 50 Prozent der gesamten Heizleistung konzentriert. Damit stellt Günther sicher, dass eine ausreichende Wärmemenge in die Spitze geleitet wird. Da im mittleren Bereich der Düse keine Wärmeableitung erfolgt, hat der Hersteller die Heizleistung in diesem Bereich deutlich reduziert, um ein Überheizen zu vermeiden.

Marktübliche Standarddüsen werden in der Regel mit dem Materialrohr direkt oder über einen Titanring im Formeinsatz zentriert. Durch diese metallische Verbindung von Stahl auf Stahl im Bereich des Anspritzpunktes entsteht eine sehr gute Wärmeleitung. Da bekanntermaßen Wärme immer vom heißen zu dem kalten Körper fließt, ist hier ein hoher Wärmeverlust in der Heißkanaldüse zu erwarten. Die Folge ist, dass häufig der tatsächliche Temperaturverlauf in der Heißkanaldüse deutlich über der am Regelgerät angezeigten Temperatur hinausgeht. Damit können sensible Polymere und Additive, wie zum Beispiel Flammschutzmittel, thermische Schäden erleiden.

Heißkanaldüse mit geteiltem Schaft

Bei einer Günther-Düse mit Schaft oder geteilten Schaft wird zum einen über das Design und zum anderen über die Materialauswahl der Wärmefluss gezielt behindert, sodass ein deutlich geringerer Wärmeverlust entsteht. Aufgrund dieses geringeren Wärmeverlusts entsteht ein deutlich homogenerer Temperarturverlauf ohne massive Temperaturüberhöhungen. Somit lassen sich thermisch sensible Kunststoffe wie das PHA und das PLA mit diesen Düsen problemlos verarbeiten.

Ein weiterer Vorteil der Heißkanaldüse mit zweiteiligem Schaft besteht darin, dass sich der Formeinsatz im Bereich des Anspritzpunktes oder der Heißkanaldüse aufgrund der geringeren Wärmeableitung weniger stark aufheizt. Die Wärmesimulation zeigt, dass die Temperatur in der unmittelbaren Umgebung der Heißkanaldüse mit Schaft (Beispiel 5STF50) um rund 20K niedriger ist als bei Heißkanaldüsen ohne Schaft.

Standard-Heißkanaldüse mit offener Spitze

Für die Versuche mit offenem Heißkanal setzten die Experten zwei 6SHF80-Düsen von Günther ein, bei denen die Wärme über die Wärmeleitspitze aus einem gut wärmeleitenden Metall in den Anspritzpunkt fließt. So stellen die Spezialisten ein weitestgehend gleichmäßiges Öffnungsverhalten der Anspritzpunkte in Verbindung mit einer guten Qualität des Anspritzpunktes sicher. Für die Versuche wählten sie den Probekörper „Scheibe“ mit einem Anspritzpunkt-Durchmesser von 1,2mm; die Heißkanaldüse setzten sie mit dem Nennmaß 80 mm in den Vorkammereinsatz ein.

Die Bio-Polymere der Typen M‑Vera GP 1045 und GP 1012 verarbeiteten die Spezialisten bei einer Verarbeitungstemperatur von 150 °C (Spritzaggregat und Heißkanal) und einer Werkzeugtemperatur von 40 °C. Hierbei war ein stabiler Prozess ohne Druckschwankungen möglich. Die Heißkanal-Düsentemperatur reduzierten sie schrittweise auf 135 °C, ohne dass es zu Prozessschwankungen gekommen wäre. Eine Füllstudie erstellten die Experten bei gleichen Düsentemperaturen ebenso. Nach einer simulierten Prozessunterbrechung von 15 min war das Wiederanfahren ohne Einschränkungen möglich. Als gut zu bewerten war auch die Anspritzpunkt-Qualität für eine Düse mit Spitze.

Naturfasern als Nukleierungsmittel

Bei der Type GP 1012 sollen die Naturfasern als Nukleierungsmittel wirken. Um diesen Effekt zu testen, reduzierten die Fachleute bei beiden Materialtypen die Kühlzeit auf ein Minimum und das Auswerfverhalten. Die Probekörper aus GP 1012 wurden nach einer Kühlzeit von mehr als 3 s entformt, ohne dass die Artikel eine Deformation zeigten. Bei einer Kühlzeit ≤ 3 Sekunden ist eine leichte Deformation erkennbar. Beim Entformen der Probekörper aus GP 1045 ist eine Kühlzeit von mehr als 8 s erforderlich, um die Teile ohne Verzug zu entformen. Um die Prozessfähigkeit über einen etwas längeren Zeitraum zu prüfen, verarbeiteten die Spezialisten anschließend beide Materialtypen jeweils über 1 h mit den optimierten Parametern . Die Auswerte-Graphiken zeigen hier einen konstanten Prozess über diesen Zeitraum.

Präziser öffnen für Bio-Polymere

Für den Versuch mit dem Nadelverschluss-System wurden zwei Heißkanal-Düsen vom Typ 8NHT2-80LA eingesetzt. Bei einem Nadelverschluss-System ist das Öffnungsverhalten noch präziser und die Qualität des Anspritzpunktes in Bezug auf Optik und Haptik am besten. Bei der hier eingesetzten Nadelführung Typ LA ist der Anspritzpunkt in der Nadelführung integriert und damit konturgebend. Die Nadelführung besteht aus einem Pulvermetallurgischem Stahl, der sich durch eine hohe Verschleißfestigkeit auszeichnet. Die Nadelführung ist schwimmend in der Düse positioniert. Und sie lässt sich im Bedarfsfall einfach austauschten, ohne dass Nacharbeit am Formeinsatz erforderlich ist.

Der Anspritzpunkt beträgt hier 2 mm. Im Einsatz sind Verschlussnadeln 3NHP. Die lassen sich mit einer maximalen Nadelschließkraft von 800 N über ein pneumatisch betätigtes Einzelnadelventil bewegen. Der gewählte Probekörper „Stab“ für das Nadelverschluss-System hatte eine Wanddicke von 2 mm und eine Fließweglänge von etwa 90 mm.

Stabiler Prozess für Bio-Polymere

Beide Bio-Polymere-Typen M‑Vera GP 1045 und GP 1012 haben sich bei einer Heißkanal-Temperatur von 150°C und einer Werkzeugtemperatur von 40°C in einem stabilen Prozess verarbeiten lassen. Die Fachleute konnten bei gleicher Düsentemperatur eine gleichmäßige Füllung der Kavitäten beobachten. Die maximale Nachdruckzeit, bei der die Nadeln noch sicher schließen, liegt bei 18 s. Sobald die Nachdruckzeit über diese 18 s hinausgeht, muss man mit einem Überladen des Artikels im Bereich des Anspritzpunktes rechnen. Darüber hinaus auch mit einem nicht mehr korrekten Schließen der Nadel.

Schließt man am Ende der Nachdruckphase die Nadel, muss man einen Teil der vor der Nadel befindlichen Schmelze in die Kavität verdrängen. Nur so kann die Nadel den Anspritzpunkt korrekt verschließen . Je stärker die Kunststoffschmelze bereits kristallisiert ist, desto schwieriger wird es, diesen Kunststoff noch zu verdrängen. Es kann dann zu einem Überladen des Angussbereiches kommen. Oder es verbleibt ein kleiner Zapfen auf dem Artikel, weil die Nadel den Anspritzpunkt nicht mehr komplett verschließen kann.

Nach einer simulierten Prozessunterbrechung von 15 min konnten die Anwender bei beiden Material-Typen den Prozess ohne Einschränkungen wieder starten. Die ersten Teile zeigten eine leichte Verfärbung. Der Vergleich in Bezug auf die Kühlzeit zeigte, dass man das Bio-Polymer GP 1045 und auch das Bio-Polymer GP 1012 nach einer Kühlzeit von 3 s problemlos entformen konnte.

Angussnahe Temperierung von Vorteil

Allerdings sind bis zu einer Kühlzeit von 6 s Eindrücke/Verformung durch die Auswerferstifte erkennbar. Deshalb empfiehlt es sich, um Artikel mit einer Wanddicke ca. 3 mm ohne Verformung oder Eindrücke entformen zu können, eine Kühlzeit von mehr als 6 s. Darüber hinaus ist es empfehlenswert, eine angussnahe Temperierung, die separat betrieben werden kann, vorzusehen. Der Spritzdruckverlauf der Nadelverschlussdüse bei der Verarbeitung des Materials M‑Vera GP 1012 zeigte keine Auffälligkeiten. Auch die Dokumentation der Prozessfähigkeit mit einer Laufzeit von 1 Stunde zeigt einen stabilen Prozess.

Heißkanaldüse und Blue-Flow-Heizung machen den Unterschied

Die Materialversuche von Günther und Bio-Fed zeigten, dass diese PHA-Typen gleichermaßen mit Standard-Heißkanaldüsen von GHT als offene (Spitze) und als Nadelverschluss-Variante verarbeitet werden können. Die Vorgaben von Bio-Fed in Bezug auf die Verarbeitungstemperatur wurden ebenso eingehalten. Wichtig für die prozesssichere und schonende Verarbeitung von PHAs ist also eine homogene Temperaturführung im Heißkanal. Mit dem Einsatz des zweiteiligen Düsenschaftes und einer optimal ausgelegten Heizung, zum Beispiel der Blue-Flow-Heizung, lassen sich die zur Verfügung Bio-Polymere vom Typ M‑Vera ohne Auffälligkeiten verarbeiten.