Wenn es um die zerspanende Bearbeitung von Kunststoff oder Metall geht, ist in den Betrieben eine bestmögliche Ausnutzung der vorhandenen Ressourcen Pflicht. Schließlich hängen daran wichtige Faktoren wie etwa der Maschinenstundensatz – und damit ganz direkt auch die Wettbewerbsfähigkeit der Produktion eines Unternehmens.

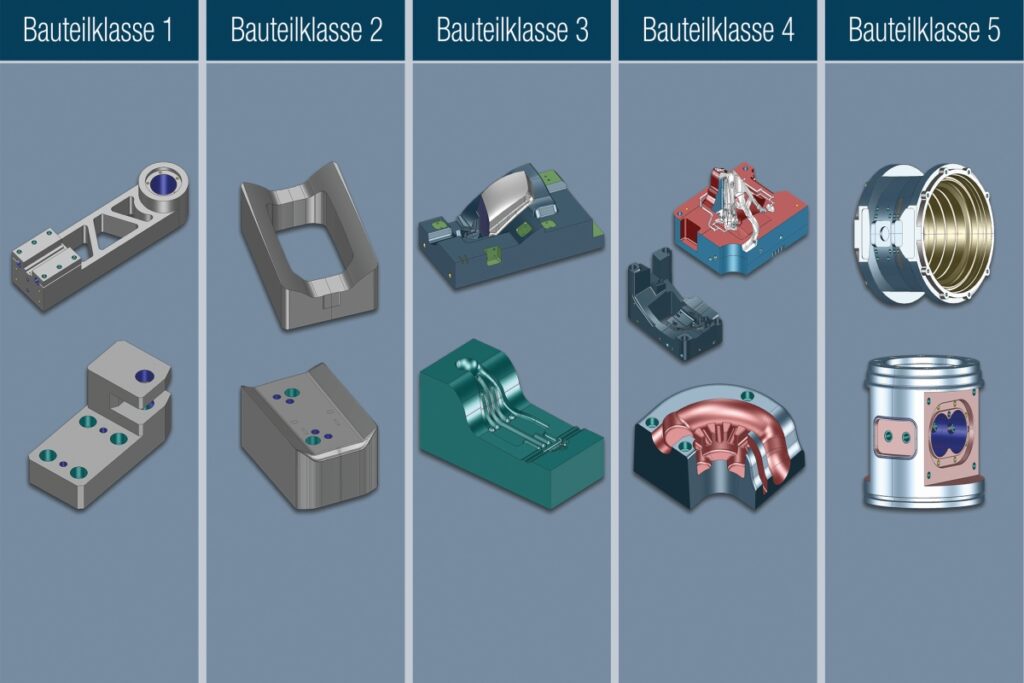

Ein erprobter und effektiver Weg zu hoher Effizienz ist ein hoher Grad an Automatisierung. Der geht in der Regel auch mit einer umfassenden Standardisierung und Digitalisierung der Prozesse einher. Anwender standardisieren ihr Produktionsspektrum, clustern Werkstücktypen zu Teileklassen und schaffen so die Voraussetzungen für eine weitgehend bedienerlose Produktion. Längst nicht nur in der Serienfertigung. Sondern insbesondere auch bei Losgröße 1. Gerade hier kann Automatisierung sowohl die Flexibilität als auch die Prozesssicherheit und ‑stabilität deutlich erhöhen.

Standardisierung als Basis für die Automatisierung

Eine automatisierte Be- und Entladung der Maschinen ermöglicht dank Nullpunktspannsystemen einen präzisen automatischen Werkstückwechsel auch bei unterschiedlichsten Teilen. Das schafft in Kombination mit hochgenauen Maschinen und entsprechender Automatisierungstechnologie die Voraussetzung zur sicheren Entkopplung der Anwesenheit der Maschinenbediener von der hochpräzisen Bearbeitung.

Damit entlasten die Unternehmen die wichtigste und kostbarste Ressource, die sie haben: ihre qualifizierten, gut ausgebildeten Mitarbeiter. Der Maschinenbediener, der jede einzelne Operation mit der Hand am Poti überwacht, ist inzwischen in den meisten Betrieben Vergangenheit. Das bedeutet jedoch auch, dass sich die Aufgabenfelder der Mitarbeiter verändern – teilweise auf sehr einschneidende Weise.

Programmieren als Kernaufgabe

So sind die Mitarbeiter in der Werkstatt nun oft nicht mehr nur für einzelne Maschine verantwortlich, sondern für ganze Fertigungszellen. Das Rüsten ist jetzt abgekoppelt von der Zeit, in der eine Maschine steht. Und oft erfolgt die Aufspannung nicht einmal mehr für eine bestimmte Maschine. Wo wann welches Werkstück bearbeitet wird, entscheidet in gut ausgebauten Systemen die Jobmanagementsoftware, deren Algorithmus die vorhandenen Kapazitäten bestmöglich auslastet.

Im Fokus

Automatisches Programmieren

Auf Grundlage von strukturierten Daten aus Bibliotheken erstellt Tebis mit Hilfe von in NC-Schablonen festgelegten Regeln hochautomatisiert Programme zur Bearbeitung von Werkstücken. Voraussetzung dafür sind detaillierte und gut gepflegte Bibliotheken. Sie enthalten die digitalen Zwillinge der realen Werkzeuge, Maschinen und Spannmittel sowie das gesamte Fertigungswissen eines Unternehmens. Die Programmierer können die erzeugten Programme bei Bedarf optimieren. Und dank einer umfassenden Simulation mit den akkuraten Daten aus den Bibliotheken gehen Sie anschließend vollständig kollisionsgeprüft an die Maschine. Tebis verbindet bei der CNC-Programmierung Schnelligkeit, Sicherheit und einen hohen Automatisierungsgrad mit größtmöglicher Flexibilität. Der Hersteller liefert branchenspezifische Lösungen für alle Einsatzbereiche.

Die Software übernimmt in standardisierten, digitalisierten Fertigungsprozessen zunehmend Routineentscheidungen und entlastet so die Mitarbeiter von monotonen und fehleranfälligen Tätigkeiten. Das geht so weit, dass sich sogar Kernaufgaben wie das Programmieren der Werkstücke ein gutes Stück weit automatisieren lassen. Es macht schließlich keinen Sinn, jedes Feature bei jedem Werkstück quasi neu zu erfinden. Das war im klassischen Programmieren aber durchaus nicht unüblich.

Schablonen ermöglichen die Automatisierung

Geht man davon aus, dass sich ähnliche Werkstücke sinnvollerweise auch ähnlich bearbeiten lassen, kann man auf bereits erfolgreich programmierte Werkstücke zurückgreifen und die bewährte Bearbeitung wie eine „Schablone“ für neue Bearbeitungen nutzen. Wenn man die in einzelne Elemente aufgliedert, kann man neue Werkstücke zu weiten Teilen quasi wie in einem Baukastensystem zusammensetzen. Das geht sogar weitgehend automatisch. Vorausgesetzt, die Unternehmen haben die Möglichkeiten dafür geschaffen.

Das bedeutet, dass die Programme auf Bibliotheken zurückgreifen können, in denen in NC-Beschreibungen festgelegt ist. Dort steht etwa, mit welcher Strategie, welchem Verfahren, mit welchem Werkzeug und mit welchen grundlegenden Bearbeitungsdaten etwa eine Bohrung zu bearbeiten ist.

Programmieren mit umfassenden Bibliotheken

In diesen Verzeichnissen sind unter anderem auch die verfügbaren Werkzeuge mit ihren Geometriedaten und den für das jeweils zu bearbeitende Material optimalen Schnittwerten hinterlegt. Dazu die Spannmittel. Und natürlich auch die Maschinen mit ihren Charakteristika. Diese Bibliotheken zu erstellen und mit dem geballten Zerspanerwissen des Unternehmens zu füttern ist keine triviale Aufgabe. Gute CAD/CAM-Anbieter unterstützen hier ihre Anwender beim Aufbau dieser Verzeichnisse.

In diesen Bibliotheken steckt viel Wissen – und viel Arbeit. Ein durchaus hoher Aufwand, der sich jedoch schnell auszahlt. Denn gerade, wenn es um das Programmieren immer wiederkehrender Geometrieelemente wie beispielsweise von Bohrungen oder Gewinden geht, kann intelligente CAD/CAM-Software den Programmierer wirksam entlasten. Und je besser und detaillierter die Bibliotheken geführt werden, desto ausgefeilter kann die automatisierte Programmierung erfolgen.

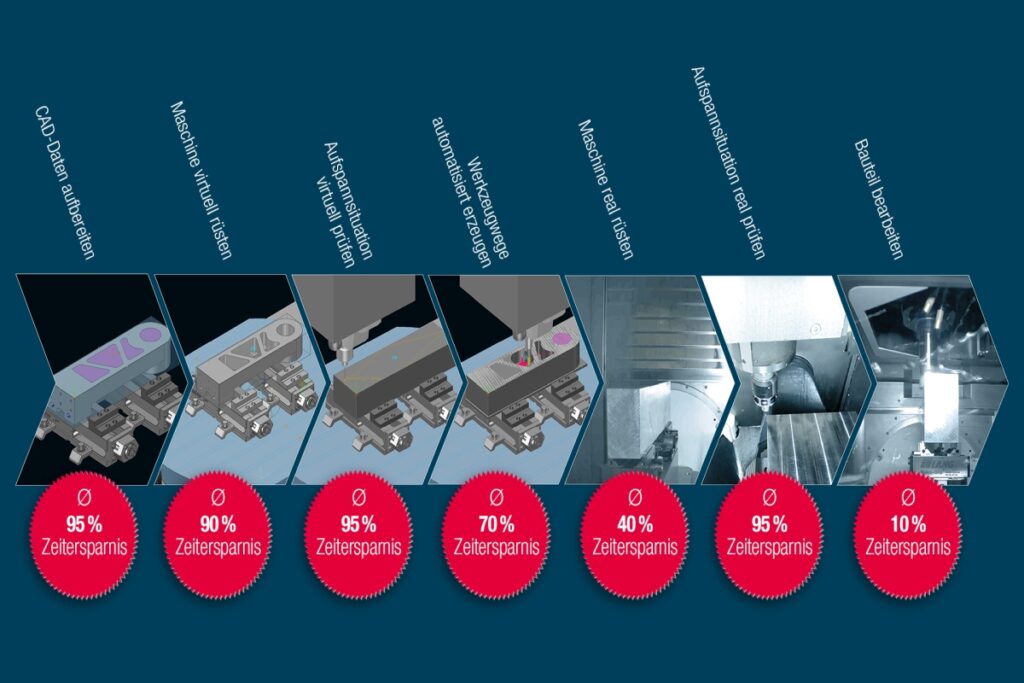

Mit Automatisierung schneller zum prozesssicheren Programm

Direkt aus den CAD-Daten kann leistungsfähige Programmiersoftware Features wie Bohrungen oder Taschen zuverlässig erkennen und die „Schablonen“ entsprechend mit Daten aus den Bibliotheken hinterfüttern. Hat ein Unternehmen hier die entsprechenden Grundlagen gelegt, kann ein intelligentes CAD/CAM-System die CAD-Aufbereitung und CAM-Programmierung der Bauteile mit Hilfe von CAD- und CAM-Schablonen deutlich beschleunigen. In einem Bruchteil der sonst benötigten Zeit kommt der Programmierer so zu einem Programm, das er mit relativ geringem Aufwand überarbeiten, parametrisieren und optimieren kann. Damit verkürzt sich der Weg zum optimal lauffähigen Programm deutlich.

Dabei sind die Vorgaben und Rahmen keineswegs starr. Vielmehr lassen sich dank der Standards Verbesserungen nun sehr zielgerichtet, systematisch und nachvollziehbar umsetzen. Das macht die Prozessketten in ihren Details transparent. Und es sorgt zudem dank Ist- und Echtzeitdaten in Kombination mit den vielfältigen Simulationsmöglichkeiten für eine höhere Stabilität und Sicherheit der Prozesse.

Unternehmen, die wettbewerbsfähig, flexibel und zukunftsfähig sein wollen, werden nicht darum herumkommen, sich mit dieser Materie zu beschäftigen. Wichtig dabei ist die Auswahl der richtigen Partner. Es ist schließlich ein wichtiges und nicht immer ganz einfaches Stück Weg, das man da gemeinsam gehen wird. Ein guter Service und vor allem kompetente Ansprechpartner, die ein offenes Ohr haben für die Sorgen und Nöte der Anwender, sind nicht nur in der Startphase ein großer Vorteil.