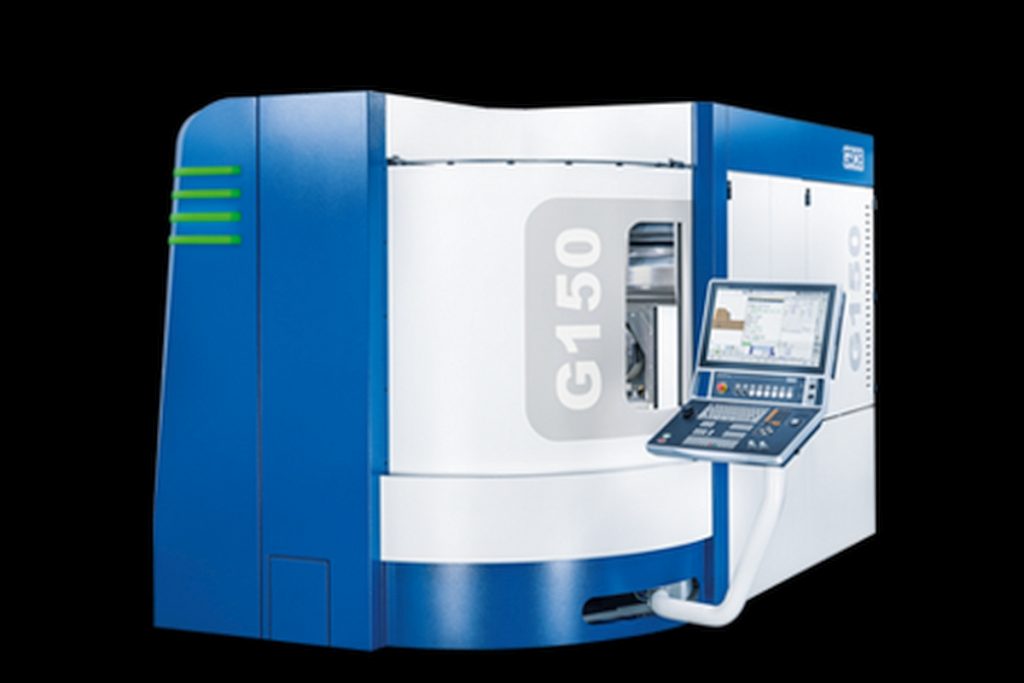

Das neu entwickelte Bearbeitungszentrum G150 rundet die Palette der Universalmaschinen im Angebot des Mindelheimer Maschinenherstellers Grob im Einsteigerbereich ab. Die Maschine präsentiert sich ausgereift – sie profitiert von den Erfahrungen des Maschinenherstellers mit seinen ‑zigfach insbesondere im Automotive-Bereich eingesetzten Maschinen aus dem modularen Baukasten der G‑Baureihe. Mit diesen Genen sollen auch die neuen Maschinen eine hohe Produktivität und Prozesssicherheit gewährleisten.

Die neue Grob G150 ist auf die Bearbeitung komplexer Werkstücke mit hohen Ansprüchen ausgelegt. Deshalb haben die Verantwortlichen bei ihrer Entwicklung besonders auf eine hohe Raumgenauigkeit Wert gelegt. So kann der Anwender exzellente Oberflächen und auch sehr enge Form- und Lagetoleranzen sichern. Ein ausgeklügeltes Kalibrier- und Kühlkonzept sämtlicher relevanter Baugruppen und eine hohe dynamische Stabilität der Achsauslegung soll exzellente Ergebnisse sicherstellen. Die Maschine ist auf eine ergonomische Bedienung ausgerichtet. Sie ist aber auch auf mannlosen Betrieb eingestellt und entsprechend gut zu automatisieren. Das Team des Herstellers sieht den Einsatz der neuen Maschine insbesondere in den Branchen Feinwerk- und Medizintechnik, Werkzeug- und Formenbau, Maschinenbau sowie Aerospace.

Maximale Prozesssicherheit angestrebt

Um in der Bearbeitung komplexer, hochgenauer Bauteile maximale Prozesssicherheit zu erreichen, wurde höchster Präzision bei der Entwicklung G150 ein hoher Stellenwert eingeräumt. Eine innovative Aufstellmethode soll die statische Genauigkeit der Maschine verbessern. Eine aktive Kühlung aller relevanten Bauteile sorgt für die thermische Stabilität. Ein weiterer Schwerpunkt ist die dynamische Genauigkeit – sie spielt insbesondere bei der bei 5‑Achs-Simultanbewegungen eine wichtige Rolle. Grob integrierte die Antriebssimulation konsequent von Anfang an in den Entwicklungsprozess – so konnte sowohl die Geschwindigkeit als auch die Genauigkeit deutlich verbessert werden.

Im Fokus

Universell einsetzbare G‑Baureihe

Der Erfolg der G‑Baureihe beruht unter anderem auf der Kombination aus werkstatttauglicher Ergonomie und sehr guter Automatisierbarkeit der Universaalmaschine. Deshalb lässt sich die Maschine laut Hersteller beim Lohnfertiger genauso gut einsetzen wie in die Serienfertigung. Mit einem Palettenspeicher ausgerüstet kann die Maschine etwa im bemannten betrieb Prototypen oder Werkzeugkomponenten fertigen und nachts für die Serienproduktion laufen..

Für eine höhere Prozesssicherheit und Prozessstabilität haben die Entwickler das Warmfahren der Maschine so ausgelegt, dass es sich individuell der tatsächlichen Situation anpassen lässt. An eingestellten relevanten Geometrieparametern erkennt die Maschine selbständig, wann das Warmfahren beendet und die Produktion gestartet werden kann. Die Notwendigkeit einer Neukalibrierung wird von der Kalibriersoftware erkannt, der Anwender wird informiert. Wird die G150 in Verbindung mit einem Palettenspeicher eingesetzt, lässt sich die Kalibrierung sogar vollautomatisch einleiten.

Universalmaschine mit erweitertem Einsatzspektrum

Neu im Portfolio der möglichen Optionen sind die HSK-E40-Spindel mit bis zu 42 000 min-1 sowie ein Kompakttisch mit Zentrumsspannung. Damit soll sich die Maschine auch neue Anwendungsgebiete wie die Medizintechnik mit ihren meist deutlich kleineren Werkstücken und Werkzeugen erschließen.

Wie ihre großen Schwestern G350, G550 und G750 soll auch die Universalmaschine G150 mit ihrem ausgeklügelten Achskonzept überzeugen. Die horizontale Spindel ist auf hohe Fräsleitungen und geringen Werkzeugverschleiß ausgelegt. Auch bei der G150 sind die Z‑Führungen sehr nahe am Werkstück. Dies soll hohe Zerspanungsleistung sicherstellen, unabhängig von der Z‑Achsposition.