Der Effizienzspezialist Stäubli stellt zur Fakuma ein eues Magnetspannsystem für Spritzgießer vor. Denn obwohl grundlegende Prinzipien im Spritzgießprozesses nach wie vor gelten, hat sich die Branche im Lauf der Jahre stark verändert. Etwa aufgrund der Entwicklung neuer Polymere und Thermoplaste oder außerdem der Verfügbarkeit immer effizienterer Maschinen. Darüber hinaus aufgrund der Fähigkeit zur Herstellung komplexer Mehrkavitätenwerkzeuge zur Produktion hochpräziser Kunststoffteile. Und natürlichaußerdem wegen der Einführung der Automatisierung in vielen Bereichen. Das Tempo der Entwicklung und des Fortschritts im Sektor war jedoch noch nie so hoch wie im heutigen wettbewerbsintensiven Umfeld. Denn die Unternehmen streben weiterhin nach noch größerer Flexibilität, Qualität und Produktivität.

Einer der großen Vorteile des Spritzgießverfahrens ist die Fähigkeit der Spritzgießmaschine, verschiedene Teile per Wechsel der Formwerkzeuge herzustellen. Sie ist gleichzeitig aber auch ein Nachteil, da die für Ausbau und Austausch der Formwerkzeuge erforderliche Zeit unproduktiv ist. Die ursprüngliche und traditionelle Methode der Befestigung von Formwerkzeugen in der Maschine mit Hilfe von Schrauben oder mechanischen Klemmen, die von einigen Herstellern auch heute noch verwendet wird, kann ein langwieriger Prozess sein. Der birgt zudem Sicherheitsrisiken für die Bediener, die an diesem komplizierten Umstellungsprozess beteiligt sind.

Spritzgießer mit Just-In-Time-Produktion

Der Bedarf an Just-In-Time-Produktion, insbesondere im Automobilsektor, war einer der Auslöser für die Entwicklung alternativer Lösungen für die Werkzeugaufspannung. Damit wollte man die Werkzeugwechselzeiten reduzieren und die Produktionszeit maximieren . Ursprünglich wurden Konzepte für einen schnellen Werkzeugwechsel unter Verwendung von Ersatzhydraulikkreisen an der Spritzgießmaschine als mögliche Lösung angesehen. Hydraulische Systeme hatten jedoch auch ihre eigenen Nachteile, darunter die Tatsache, dass sie energieintensiv und potenziell weniger sauber sind. Die Zukunft des schnellen Werkzeugwechsels lag eindeutig in einer anderen Technologie – der Magnetspanntechnik.

Im Fokus

Magnetspannsysteme

Magnetsysteme zum Aufspannen von Werkstücken werden mitttels elektropermanente Magnettechnologie betrieben und wurden ursprünglich in Werkzeugmaschinenanwendungen eingesetzt. Die patentierten magnetischen Werkstückaufspannlösungen von Mag Autoblok – Tecnomagnete (Italien) sind mittlerweile in mehreren Branchen etabliert. Das Unternehmen hat auch spezielle Lösungen für die Kunststoff-Spritzgussverarbeitung entwickelt. Die haben sich als einfachere, sauberere und zudem insgesamt effizientere Methode zur schnellen Formwechselanwendung erwiesen. Sie werden von einer wachsenden Anzahl von Kunststoffverarbeitern eingesetzt, insbesondere von denen, die elektrisch betriebene Spritzgussmaschinen verwenden.

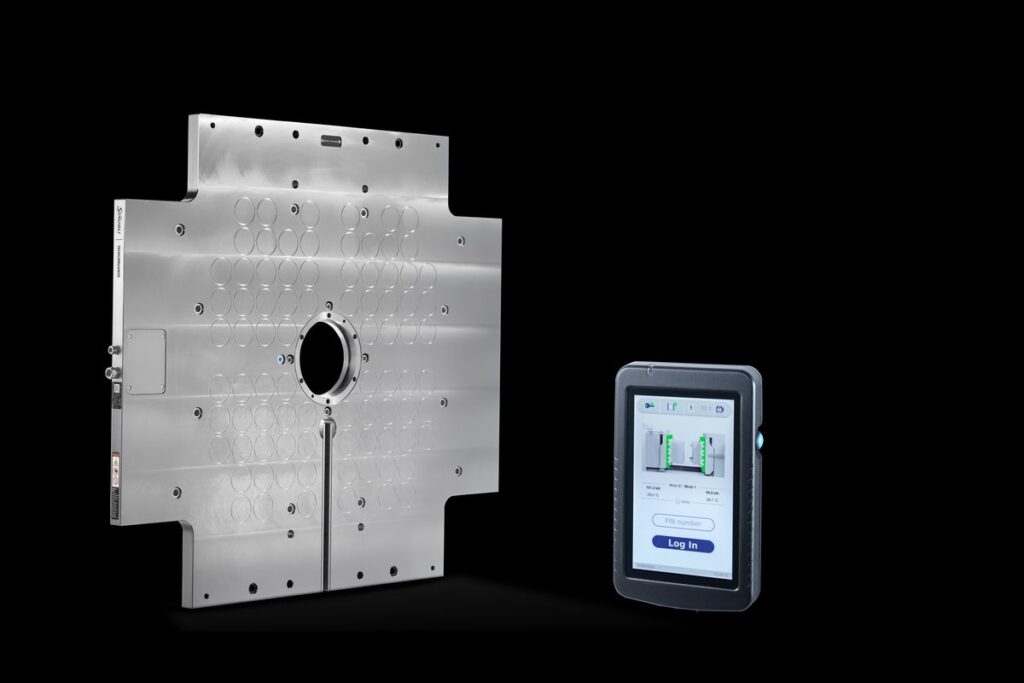

Das System QMC123 ist die neueste Version der Magnettechnologie mit vielen Funktionen. Bei der Entwicklung lag ein Fokus darauf, sicherzustellen, dass die neue Lösung die Robustheit und Zuverlässigkeit des vorherigen Systems beibehält. Das System sollte zuden auch für bestehende Anwender, die das aktuelle System seit 2010 nutzen, vertraut bleiben. QMC123 bietet mehr Informationen über das Stäubli-Bedienfeld und verfügt außerdem über eine neue und einfacher zu bedienende Touchscreen-Benutzeroberfläche.

Robustes Magnetspannsystem

Dies ermöglicht die Validierung der verschiedenen Sicherheitspunkte während des Werkzeugwechsels. Die Software Imag-Editor ermöglicht die Berechnung der Schließkraft für jedes Werkzeug vor dem Beladen. Dabei basiert diese Berechnung auf der Schließeinheit, auf der es verwendet wird. Diese Informationen weisen auf mögliche Probleme im Vorfeld der Produktion hin. Darüber hinaus wird der Bediener nicht nur während des Einrichtens intuitiv geführt. Er erhält auch detailliertere Informationen, die ihn bei der Diagnose von Warnungen oder Fehlerzuständen unterstützen. Und die darüber hinaus eine schnellere und sichere Lösung ermöglichen.

Die Herstellungsverfahren für die magnetische Aufspannplatte QMC123 wurden ebenfalls neu definiert und gestaltet. So wollen die Experten eine bessere Messgenauigkeit der magnetischen Spannkräfte gewährleisten. Das System ist nun in der Lage, Änderungen im magnetischen Fluss zu erkennen, bevor die tatsächliche Bewegung des Werkzeugs stattfindet. Das erhöht das Sicherheitsniveau weiter . Insgesamt verkörpert die neue QMC123-Technologie seit langem erfolgreiche und bewährte Prinzipien mit einer Reihe von neuen Verbesserungen. Die Kombination aus erhöhter Interaktivität mit dem Bediener, exakter Messung der Spannkräfte und verbesserten Sicherheitsmerkmalen verspricht hohe Funktionalität. Die Magnetspannlösung QMC123 wird auch eine Schlüsselrolle im Rahmen einer SMED-Strategie (Single Minute Exchange of Die) spielen. Sie soll die Zeit zwischen dem letzten Gutteil des laufenden und dem ersten Gutteil des neuen Produktionsauftrages minimieren. Darüber hinaus ist diese Technologie der neuen Generation mit ihren Datenerfassungsfunktionen auch mit den Grundsätzen von Industrie 4.0 kompatibel.

Magnetspannsystem für viele neue Anwendungen

Die QMC123-Lösung ist mit Spritzgießmaschinen von 50 t bis zu 4.000 t kompatibel. So wird diese Technologie der nächsten Generation zweifellos ihren Weg in eine Vielzahl neuer Anwendungen finden. Die neue QMC123-Lösung ist Teil einer umfassenden Palette innovativer Produkte für den Kunststoffsektor. Dazu gehören auch Werkzeugspann‑, Schließ‑, Lade‑, Inspektions- und Wartungslösungen sowie Roboter-Werkzeugwechselsystemen und Materialhandling-Technologien. Stäubli will so ein Komplettlösungspaket aus einer Hand für Kunststoffverarbeiter bieten. Alle Produkte von Stäubli werden weltweit vom globalen Netzwerk des Unternehmens unterstützt.