Mascal Design im holländischen Leiden ist eines jener Unternehmen, in denen Herzblut auf Know-how trifft und die Machbarkeit im Fokus steht. Extrem schnell realisiert der Betrieb Formen für Prototypen und Muster – nicht zuletzt dank des richtigen Partners: Bei Normalien setzt der Formenbau auf Hasco. Es ist nicht gerade der modernste Maschinenpark, den Marcel van Schie für seine Arbeit zur Verfügung steht. Der Großteil der Maschinen setzt auf manuelle Bedienung oder eine einfache NC-Steuerung. Aber die alten Maschinen sind noch immer top in Schuss und hoch präzise. Und vor allem: Die Arbeit mit ihnen ist schnell und sehr direkt. Das sorgt für enorme Flexibilität.

Der Inhaber des Ein-Mann-Betriebs Mascal Design, Marcel von Schie, ist gelernter Feinmechaniker. Seine langjährige Erfahrung und die große Routine machen ihn zu einem gefragten Ansprechpartner für unterschiedlichste Auftraggeber. Von Hochschulen über Designer bis hin zu den Entwicklungsabteilungen von OEMs aus unterschiedlichen Bereichen sitzen immer wieder hochrangige Vertreter an dem großen Tisch inmitten der Werkstatt – da, wo alle Projekte ihren Anfang nehmen. Van Schie ist ein gefragter Spezialist, dessen Rat und Meinung hohes Gewicht hat.

Flexibilität für Designer

„Ich helfe den Designern dabei, die Probleme zu lösen, die sie geschaffen haben“, erklärt Marcel van Schie. „Designer denken in erster Linie in Kategorien der Ästhetik. Meine Aufgabe ist, ihnen zu vermitteln, was machbar ist. Mehr noch: was wirtschaftlich machbar ist.“ Van Schie spricht Klartext, zeigt auf, was wie zu fertigen ist und wo Entwürfe eine virtuelle Utopie bleiben müssen. Meist aber findet er Wege, auch ausgefallene Herausforderungen zu lösen. Das trägt ihm hohen Respekt bei seinen Auftraggebern ein.

„In meiner Werkstatt geht es nicht um große Stückzahlen“, erklärt van Schie. „Oft sind es Funktions- oder Anschauungsmuster, aber auch Klein- und Kleinstserien.“ Die Aufträge sind extrem vielfältig und erfordern oft eine hohe Flexibilität. Ob es Sonderanfertigungen für ein Kältelabor sind, kleinste Stückzahlen für einen Erfinder, der Design- oder Funktionsprototyp für einen OEM oder ein Forschungsprojekt der in vielen Gebieten weltweit führenden Universitätsklinik Leiden – die Auftraggeber schätzen die Kreativität, Schnelligkeit und Verlässlichkeit des Unternehmens beim Umsetzen ihrer Projekte.

Frühe Kontakte zum Normalienspezialisten

„Ich bin kein gelernter Formenbauer“, erklärt van Schie. „Meine Ursprünge liegen in einer klassischen Feinmechaniker-Ausbildung. Aber ich arbeite seit jeher viel mit Formenbauern in meiner Umgebung zusammen, und irgendwann habe ich dann meine erste eigene Form gebaut – mit damals noch wenig Wissen, dafür aber umso größerem Enthusiasmus.“ Es war die Form für ein Kunststoffzahnrad, das er für ein Projekt, einen mechanischen Umrechner für die Medizintechnik, benötigte und das so am Markt nicht zu bekommen war.

Im Fokus

Normalien bei Hasco: das K‑, P- und Z‑Programm

Neben den nicht gebohrten Platten des P‑Programms, das sich in erster Linie für Formplatten mit umfangreicher Zerspanung eignet, hat Hasco auch die bereits gebohrten K- Platten im Programm. Wie die P‑Platten sind auch die K‑Platten allseitig bearbeitet. Sie sind quasi wie in einem Baukastensystem kombinierbar. Damit sind sie ideal für die zeit- und kostensparende Entwicklung und Fertigung von Spritzgießwerkzeugen geeignet. Dazu bietet Hasco ein breites Portfolio an Zubehör, das neben DLC-beschichteten Führungs- und Auswerferelementen auch Elemente wir Klinkenzüge und Zweistufenauswerfer umfasst.

„Weil ich damals noch keine Erfahrung im Formenbau hatte, fragte ich gute, erfolgreiche Kollegen“, berichtet van Schie. „Das Schöne ist, dass wir hier ein gutes Netzwerk haben und uns gegenseitig unterstützen. So kam es, dass ich damals über Kollegen erstmals Kontakt mit Hasco aufnahm. Die nahmen mein Anliegen ernst, ein Hasco-Repräsentant kam vorbei, und ich war froh, dass er mich und meine Denkweise verstanden hat und meine Sprache spricht. So entstand mein erstes Werkzeug in einem Block 100 x 100 mm von Hasco, und der Kontakt besteht seither auf wirklich freundschaftlicher Basis.“

Erfahrung und hohe Flexibilität

Das Projekt war ein voller Erfolg, und sehr schnell sammelte der Feinmechaniker weitere wertvolle Erfahrung. So hatte er sich bald einen sehr guten Ruf als flexibler, genauer und vor allem sehr schneller Realisierungspartner. Schon unter den ersten Aufträgen war die Bestellung eines bekannten OEM – es ging um 50.000 Münzen, für die die Stempel zu fertigen waren. Bald fertigte Mascal Design auch eine erste Sechsfachform – für Give-Aways.

Meist aber sind die Stückzahlen im einstelligen oder unteren zweistelligen Bereich. Und oft genügen Teile aus dem 3D-Drucker nicht den spezifischen Anforderungen an die Werkstücke, etwa wenn die Ansprüche ans Gefüge oder an das Material ein originales Spritzgießteil erfordern. Auf seinen beiden Arburg-Spritzgießmaschinen kann van Schie, bei größeren Losen tatkräftig von seinen Söhnen unterstützt, die Spritzgießteile oft von Hand entformen. Und eventuelle Nacharbeiten fallen bei diesen Stückzahlen auch nicht als wirtschaftlicher Faktor ins Gewicht. Der Weg für Änderungen oder Korrekturen an der Form ist in der kleinen Werkstatt buchstäblich sehr kurz.

Spezielle Aufträge erfordern große Flexibilität

„Das sind oft Aufträge, bei denen andere Unternehmen aus unterschiedlichsten Gründen ablehnen müssen“, erläutert van Schie. „Gerade wenn es schnell gehen muss und wenn nur ein paar Teile benötigt werden, sind die festgefügten Abläufe bei Serienfertigern oft ein Hindernis. Da lassen sich kleine Lose mit hohem Zeitdruck nicht wirtschaftlich realisieren.“ Auch, wenn es gilt, unterschiedlichste Technologien zu vereinen, ist Mascal Design eine exzellente Adresse. So gab das Universitätsklinikum in Leiden, das in Sachen Forschung in einigen Bereichen zur Weltspitze gehört, beispielsweise einen Transportbehälter für zu diagnostischen Zwecken verwendete Radionuklide in Auftrag.

„Bislang hatte man dafür Gefäße verwendet, die im Prinzip aussahen wie ein Blech-Farbeimer. Allerdings aufgrund der Bleifüllung ein sehr schwerer Blecheimer, der zudem schwierig zu handhaben, aber leicht zu beschädigen war“, erklärt van Schie. „Im Re-Design stellte sich die Aufgabe, einen Behälter zu entwickeln, der die Funktion und den Schutz hundertprozentig erfüllt. Der dabei aber unempfindlicher ist gegen mechanische Beschädigungen und der sich auch beispielsweise mit Schutzhandschuhen leichter handhaben lässt.“

Kleine Stückzahlen rationell fertigen

Geschaffen wurde auf einer Form aus Hasco-Komponenten ein Kunststoffkörper, in den der schützende Bleimantel eingearbeitet wird und der im Inneren ein Glasfläschchen enthält, das die Nuklide aufnimmt. „Allein dieses Fläschchen muss einen Sturz aus 9 m Höhe unbeschadet überstehen“, erklärt van Schie die hohen Anforderungen. „Der Jahresbedarf an solchen Behältnissen liegt weltweit etwa bei 200 Stück – das ist für die meisten anderen Fertiger wirtschaftlich nicht darstellbar. Für uns aber rechnet sich das. Wir haben von der Glasbläserei bis zum Laserschnitt hier vor Ort ein sehr gutes Netzwerk, mit dem sich alle benötigten Arbeitsschritte abdecken lassen. Und wir fertigen die Behältnisse zu akzeptablen Kosten.“ Das Netzwerk, über das van Schie verfügt und zu dem er auch seine Ansprechpartner – inzwischen Freunde – bei Hasco zählt, ist ein wesentlicher Erfolgsfaktor für viele der Projekte und füt hohe Flexibilität.

Im Profil

Mascal Design

Das Unternehmen Mascal Design ist für Designer, Entwickler und Prototypenfertiger ein gefragter Ansprechpartner. Das Unternehmen zeichnet sich mit unkonventionellen Ansätzen aus, ist hoch flexibel und dabei sehr schnell in der Umsetzung von der Idee zum Produkt oder Prototypen.

Der gelernte Feinmechaniker Marcel van Schie ist Gründer und Eigentümer. Inzwischen hat er auch große Erfahrung im Formenbau. Darüber hinaus verfügt er über ein hervorragendes Netzwerk.

Das Netzwerk ermöglicht es ihm hoher Flexibilität, Technologien unternehmensübergreifend in Projekten zusammenzuführen. Neben der mechanischen Werkstatt verfügt Mascal Design auch über Spritzgießkapazitäten auf zwei Arburg-Maschinen.

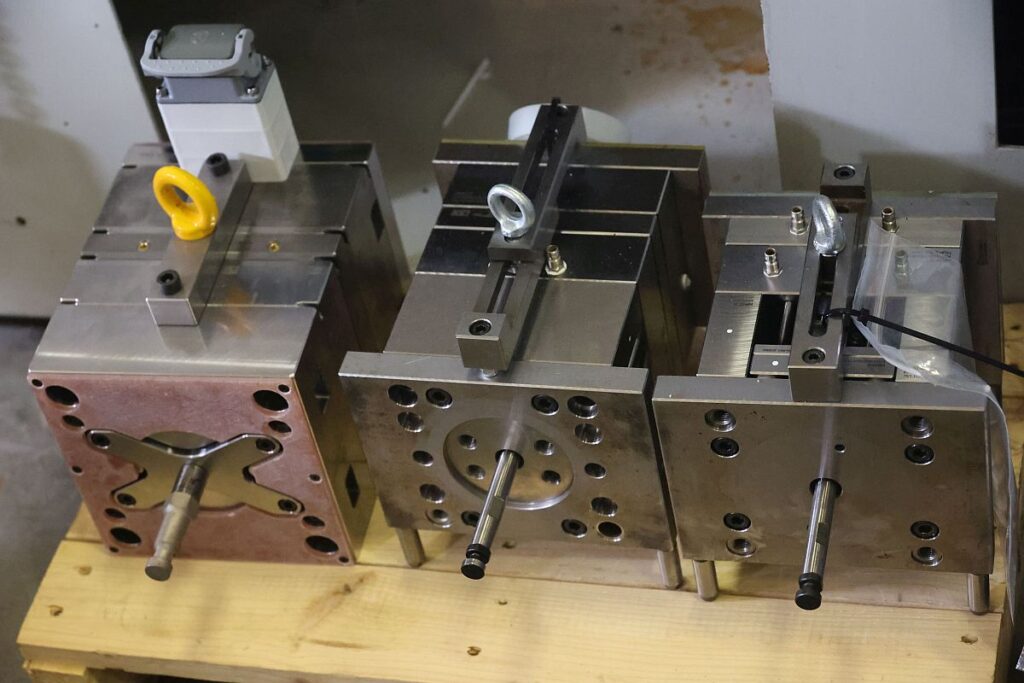

Und die sind nicht zuletzt dank des Einfallsreichtums und der oft unkonventionellen Wege für Mascal Design wirtschaftlich darstellbar. Bei vielen Aufträgen kommt inzwischen ein Stammformkonzept zum Einsatz, bei dem der Werkzeugbauer die Hasco-Formeinsätze direkt auf den Spritzgießmaschinen wechseln kann. Das ermöglicht einen schnellen Wechsel zwischen ähnlichen Aufträgen, insbesondere dann, wenn das gleiche Kunststoffgranulat verwendet werden kann. Vor allem aber spart es Zeit – und das ist enorm wertvoll.

Zeit als kritischer Faktor

Denn ein generelles Problem sieht van Schie in der immer kürzer werdenden Zeitspanne, in der Projekte umgesetzt werden müssen. „Die Designer brüten gefühlt endlos über ihren Entwürfen und optimieren sie so lange aus, bis für uns Werkzeugbauer keine Zeit mehr bleibt“, skizziert van Schie die Herausforderung. „Deshalb bin ich froh, mit Hasco einen Partner zu haben, der mir benötigte Werkzeugkomponenten in hoher Qualität und in sehr kurzer Zeit liefern kann. Unsere Schnelligkeit sehen die Designer als großen Vorteil.“

Ein aktuelles Projekt im klinischen Bereich sind beispielsweise Boxen, in denen geschädigte Nieren, die die Ärzte dem Patienten entnehmen, mittels Stammzellen regeneriert werden und danach wieder funktionsfähig dem Patienten re-implantiert werden sollen. „Das ist eine neue, sehr vielversprechende Studie“, erklärt van Schie. „Bei den ersten Versuchen steckten die Mediziner die entnommene Niere in eine Glasflasche – damit hing die Niere quasi in der Luft, da die Flasche in ihrer Geometrie nicht an die Niere angepasst war. Das war alles andere als optimal und soll mit diesen Kunststoffboxen deutlich besser werden.“

Spezialauftrag aus der Medizintechnik

Diese an die Form der Niere angepassten Behältnisse müssen auf lange Dauer sehr dicht verschlossen werden – eine Regenerationsphase dauert in etwa ein Vierteljahr. „Insbesondere die Formen für die Gummidichtungen waren eine Herausforderung – der Schwund liegt hier irgendwo zwischen 1,5 und 2,5 Prozent“, erinnert sich van Schie. „Für aufwändige Simulationen gab es keine Zeit, und die Stückzahl sprach dagegen: Die Klinik braucht nämlich gerade einmal zehn normale und fünf große Boxen.“

Eine Herausforderung ist die Kalkulation solcher Prototypen und Kleinserien. „Das ist High-End-Forschung“, erklärt der Formenbauer, der in seine Projekte neben Know-How auch sehr viel Enthusiasmus, Herzblut und Engagement steckt. „Und die Budgets in den Kliniken sind sehr begrenzt. So gibt es durchaus Projekte, in denen viel mehr Zeit und Arbeit stecken, als ich letztendlich bezahlt bekomme. Aber das ist vielleicht beim nächsten Projekt anders – die Auftraggeber kommen nämlich wieder, weil ich ihre Probleme löse. Und so steckt in vielen Projekten auch mein eigenes Geld. Weil ich darauf setze, später auch dabei zu sein, wenn die Ideen in größerem Maßstab verwirklicht werden.“

Normalienlieferant sorgt für Flexibilität

Um noch mehr Zeit zu sparen, hat sich der flexible Möglichmacher wichtige Komponenten von Plattenmaterial bis hin zu Führungen zum Teil in mehrfacher Ausführung auf Lager gelegt. „So kann ich sofort loslegen und oft die entscheidenden Stunden schneller sein. Mit dieser Arbeitsweise kann eine komplette Form in drei bis fünf Tagen fertig werden. Und die Designer haben ihre Teile dank unserer Spritzgieß-Kapazitäten schon nach kürzester Zeit in der Hand.“

Inzwischen wissen auch die Formenbauer der Umgebung von dem gut sortierten Normalienlager – und van Schie hilft oft und gern aus. „Das Netzwerk unter den Betrieben hier vor Ort ist eine unserer großen Stärken“, erklärt er. „Es sorgt für Flexibilität. Wir können so sehr schnell und vor allem unkompliziert agieren. Und es ist ein Geben und Nehmen, von dem letztlich alle profitieren. Ich kenne die Grenzen meiner Fähigkeiten – und ich weiß, wo ich anklopfen kann, wenn ich nicht mehr weiterkomme. “

Getriebe für Ruderer

Derzeit liegt ein Projekt aus dem Bereich Sport auf dem großen Tisch in der Werkstatt. „Ein befreundeter Professor und Ingenieur, mittlerweile 84 Jahre alt, ist passionierter Ruderer. Er hat quasi ein ‚Getriebe‘ für das Rudern entworfen, das die Ruder beim Vor- und Zurückbewegen um ein paar entscheidende Zentimeter verkürzt beziehungsweise verlängert“, erklärt er. „Das erhöht die Effizienz beim Rudern. Speziell beim Rudern gegen den Strom ist der Effekt deutlich zu spüren.“

Mein Standpunkt

Partnerschaft als Schlüssel zur Flexibilität

Gerade kleine Unternehmen wie Mascal Design, die sich mit viel Herzblut und Engagement in ihre Projekte einbringen, sind ein großer Standortvorteil für Mitteleuropa. Sie sind die Ermöglicher, die dabei helfen, dass Ideen Gestalt annehmen können. Gerade bei den Aktivitäten von Marcel van Schie wird deutlich, wie wichtig ein gutes Netzwerk und die richtigen Partner sind. Erst im Verbund werden viele Projekte möglich. In Sachen Normalien fühlt sich der Unternehmer bei Hasco gut aufgehoben. Die jeweiligen Repräsentanten des Normalienherstellers sind bei ihm gern gesehene Gäste. Sogar Freunde, die ihm auf seinem Weg begleiten, inspirieren und weiterhelfen. Richard Pergler

Zunächst hat van Schie als Feinmechaniker das Getriebe in Stahl und Eisen umgesetzt. Mit entsprechender Sorgfalt und hohem Aufwand in der Zerspanung der einzelnen Komponenten.

Serientaugliche Lösung gesucht

„Für die Serie war das aber keine Lösung – Funktionalität und insbesondere das Design erforderten einen anderen Weg“, berichtet er. „So designten wir das System neu und bauten aus Hasco-Normalien eine Spritzgießform fürs Gehäuse und für fünf weitere Teile des Systems, die sich entsprechend einzeln anspritzen lassen. Dafür können wir auch verschiedene Materialien verwenden.“

Mittlerweile haben die Tüftler bereits eine kleinere Stückzahl dieser Systeme produziert. „Wir haben sie zu Clubs zum Testen geschickt. Und wir haben inzwischen sehr positive Reaktionen einiger renommierte Ruderer auf unser Getriebe bekommen“. Ich bin gespannt, wann es zum ersten Mal in einem Wettbewerb zugelassen wird – dann könnte es diesen Sport revolutionieren.“

Schneller Problemlöser für ungewöhnliche Projekte

Mascal Design hat sich im Raum Leiden als schneller Problemlöser und Realisierer von Ideen einen sehr guten Namen gemacht. „Die dazu notwendige Flexibilität basiert zu einem guten Teil auf der engen Partnerschaft mit Hasco“, bekennt der Feinmechaniker und Formenbauer. Ein Pfeiler für seinen Erfolg ist sein Können, sein Engagement und die Offenheit, auch ungewöhnliche Projekte anzugehen. Die zweite ist die schnelle Lieferfähigkeit. „Die Verlässlichkeit meines Normalienpartners, das Wissen um Neuheiten, Trends und Entwicklungen, das der Hasco-Repräsentant bei seinen Besuchen mitbringt, und die Tatsache, dass ich alles Wichtige zum Bau einer Form sofort zur Hand habe – das schafft in vielen Projekten einen Vorsprung, der entscheidend sein kann“, erklärt van Schie. „Hasco ist auch für so ein kleines Unternehmen wie Mascal Design ein guter, kompetenter und verlässlicher Partner. Und ein funktionierendes Netzwerk aus solchen tragfähigen Partnerschaften – das ist heute wichtiger denn je.“