Unter dem aussagekräftigen Motto „Be a green leader“ zeigt der Aichacher Systemanbieter Deckerform in diesem Jahr in nachhaltig gestalteten Produktionsprozessen, wie edle Kunststoffteile umweltfreundlich gefertigt werden. Gemeinsam mit leistungsfähigen, innovativen Partnern legen die Kunststoffspezialisten einen ganzheitlichem Fokus auf die Prozesskette – vom wiederverwendeten Kunststoffmaterial über die leistungsfähigen vollelektrischen Toyo-Spritzgießmaschine inklusive robuster Temperiertechnik bis zu werkstoffsparenden Verfahren für nachhaltig „grüne“ Produkte aus Kunststoff kommt alles aus einem Guss.

Der Werkzeugbau- und Spritzgießtechnikspezialist Deckerform aus Aichach zeigt gemeinsam mit Partnern auf der Fakuma 2023 in Halle A6 an Stand A6-6431, wie man die Produktion „grüner“ Kunststoffprodukte nachhaltig und gleichzeitig auch sehr effizient und wirtschaftlich fertigen kann. Dazu betrachten die Kunststoffexperten den gesamten Lebenszyklus und setzt bewusst auf umweltverträgliche Produktionstechnologien und Werkstoffe. Dabei sind die ökologisch sinnvoll gefertigten Teile längst auch mit einem hohen Anspruch an Design, Haptik und Oberfläche vereinbar. Die Kunststoffexperten von Deckerform zeigen auf der Fakuma gemeinsam mit Leonhard Kurz, einem Spezialanbieter für Dünnschichttechnologie, dem Werkzeugbau Röttger aus Marienheide und Toyo europe, dem Spezialisten für effiziente, effektive und nachhaltige vollelektrische Spritzgießmaschinen, was hier bereits heute möglich ist.

Ganzheitlich agierenden Systempartner

Die Wurzeln von Deckerform liegen im Werkzeug- und Formenbau. Inzwischen steht das Unternehmen jedoch für weit mehr als nur hochwertige Werkzeuge und Formen. Auftraggeber aus unterschiedlichsten Branchen schätzen die Kunststoffexperten als ganzheitlich agierende Systempartner, die ihren Auftraggebern einen deutlichen Mehrwert bieten können. Im Verbund mit seinen leistungsfähigen Partnern bietet Deckerform über die klassische Spritzgusszelle hinaus komplette schlüsselfertige und produktionsreife Gesamtlösungen auch für anspruchsvolle und komplexe Werkstücke an. Maßgeschneidert auf die Bedürfnisse der Anwender und deren Werkstücke und immer mit dem klaren Fokus auf nachhaltige und hocheffiziente Produktionsstrategien und ‑prozesse.

Im Fokus

Deckerform-Unternehmensgruppe

Die international aktive Deckerform Unternehmensgruppe in Aichach steht mit ihren rund 70 Mitarbeitern auf drei Säulen: dem klassischen Werkzeugbau, der Ideenschmiede, in der kreative Köpfe an den Produkten und Visionen von morgen arbeiten, sowie der Deckerform Injection, die exklusiv für den deutschsprachigen Raum den Vertrieb der vollelektrischen Spritzgießmaschinen des japanischen Herstellers Toyo übernimmt. Damit werden die Aichacher Kunststoffexperten, unterstützt von leistungsfähigen Partnern, zum Komplettanbieter bei nachhaltigen und schlüsselfertigen Produktionslösungen für komplexe und Know-how-intensive Produkte in der Kunststoffproduktion. Neben dem Unternehmensstammsitz in Aichach betreibt Deckerform mit seinem „Technikum Nord“ in Dinklage eine Anlaufstelle für Interessenten der Region.

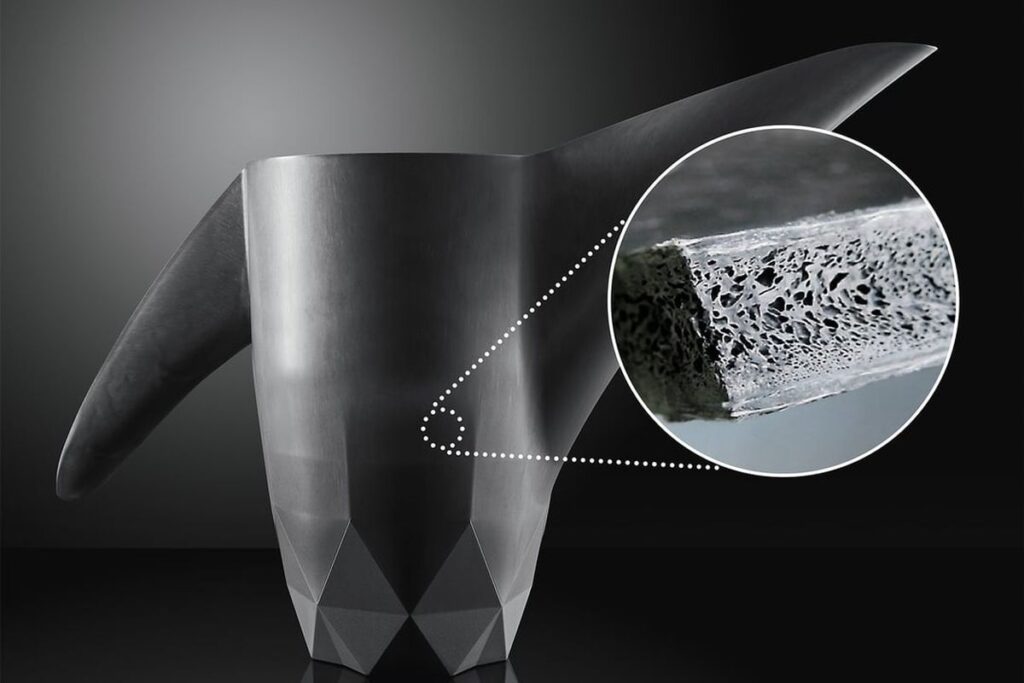

In diesem Feld zeigen die Kunststoffexperten hochkarätige Anwendungen am Fakuma-Messestand. Ein Anwendungsbeispiel, das vor Ort in Produktion gezeigt wird, ist etwa die Fertigung von Teilen aus recycelten Werkstoffen mit einer hochwertigen Hochglanz-Optik. Die Kunststoff-Experten präsentieren das am Beispiel eines hochwertigen Door-Trim. Dieses Panel einer edlen automotiven Türverkleidung entsteht mittels passivem Spritzschäumen aus einem Recycling-ABS. Weil sich Deckerform inzwischen zu einem Kompetenzzentrum für IMD-Lösungen insbesondere auch bei komplexen Teilen mit hohen Anforderungen an die Oberfläche entwickelt hat, bekommt das Panel zudem eine hochwertig anmutende In-Mold-Decoration (IMD).

Öko kann auch edle Optik

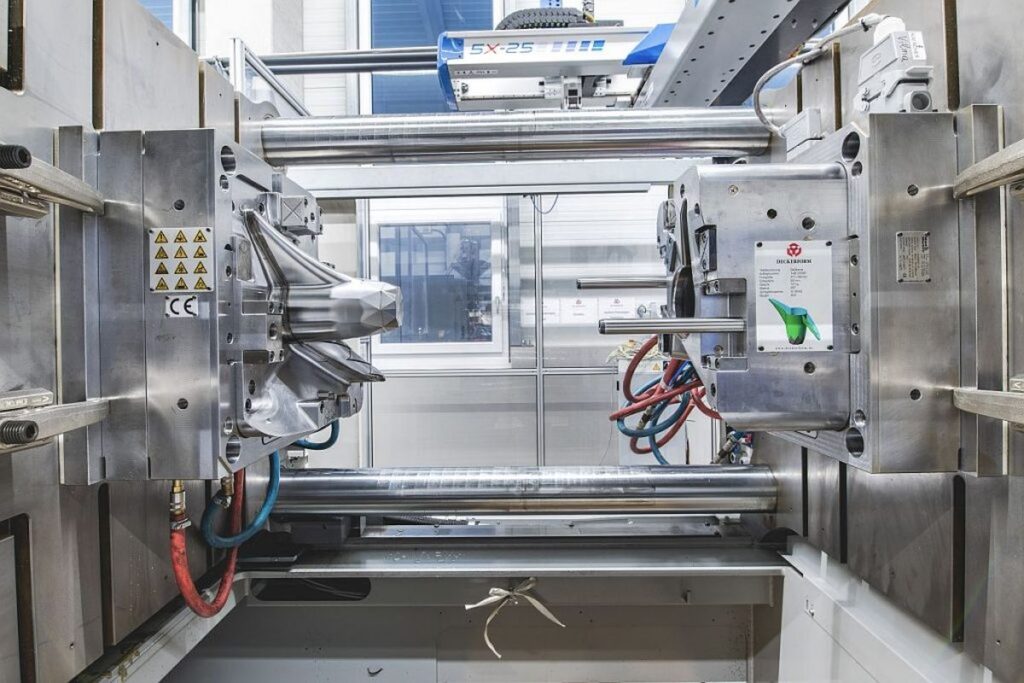

Der Door-Trim entsteht auf der Fakuma live auf einer vollelektrischen Toyo-Spritzgießmaschine Si 350–6s mit Spritzeinheit D75E und einer 60er-Schnecke. Die Temperierung erfolgt über zwei 9‑kW-Deckerform-Temperiergeräte. Die Peripherie ist von digicolor, und das schonende Teilehandling übernimmt zudem ein 3‑Achs-Roboter X5-25 von Sepro. Das passive Spritzschäumen (Treibmittel im Kunststoff) erfolgt im komplett geschlossenen Werkzeug. Das passive Spritzschäumen ist einfach anwendbar wie klassischer Spritzguss und ist damit im Prinzip außerdem auch für konventionelle Spritzgießwerkzeuge geeignet. Je nach Werkstück kann der Anwender 5 bis 8 Prozent Material und damit auch Gewicht einsparen. Die Folie, die für die edle Optik sorgt und die im Werkzeug hinterspritzt wird, bringen die Werkzeugbauer im Rolle-zu-Rolle-Verfahren ein. Sie kaschiert auch eine eventuelle Schlierenbildung aus dem Spritzschäumprozess.

Durchdachtes Konzept berücksichtigt den kompletten Lebenszyklus

Mit dem notwendigen Know-how im Produktionsprozess geht Nachhaltigkeit mit hoher Effizienz und außerdem mit rationeller Produktion Hand in Hand. Am Fakuma-Messestand zeigt das Beispiel einer Klammer ohne Metallteile, wie die Kunststoffexperten die Herausforderung gemeistert haben, ein Produktdesign zu finden, das ohne metallische Federn und ähnliche Elemente dauerhaft die für eine sichere Klemmung notwendige Spannung gewährleistet. Das Werkzeug für diese Anwendung kommt zudem von einem weiteren Deckerform-Partner – vom Werkzeugbau Röttger. Der Werkzeugbauer aus Marienheide hat für seine Werkzeuge das patentierte Einsatzwechselsystem RQM entwickelt, mit dem sich Werkzeugeinsätze mit wenigen Handgriffen auf der Spritzgießmaschine wechseln lassen.

Löst man einen Hebel, lassen sich die Einsätze quasi wie Schubladen einfach nach oben aus der Stammform herausziehen und tauschen. Auf der Fakuma können so neben der gezeigten Klammer auf dem gleichen Werkzeug nach einem Wechsel binnen Minuten etwa Chips für Einkaufswagen gespritzt werden. Die hochwertige Klammer ist als frei fallendes Kunststoffteil konzipiert. Das Werkzeug, das über einen Heißkanal mit offener Anspritzung verfügt, kommt zudem ohne Schieber aus. Die Besucher können die Klammer darüber hinaus vor Ort per Heißprägen veredeln und als Give-away mitnehmen. Sie entsteht live am Deckerform-Stand auf einer vollelektrischen Spritzgießmaschine Toyo Si-50–6s D75E mit einem Schneckendurchmesser von 28 mm.

Auf nachhaltigen Werkstoff kommt es an

Neben Design und Produktionsstrategie ist der Werkstoff ein essenzielles Element. Für die Klammer setzt Deckerform auf das Leonhard-Kurz-Rezyklat PET-Recopound. Es bringt einerseits die notwendigen Eigenschaften wie exzellente Dauerelastizität und UV-Beständigkeit mit, ist aber gleichzeitig auch entsprechend stabil und erlaubt zudem eine ansprechende und haptisch angenehme Oberflächengestaltungen.

Der recycelte Werkstoff für die Klammer besteht zu zwei Dritteln aus PET-Transferträgerfolienresten aus der graphischen Industrie. Die fallen beim Aufbringen hauchdünner Dekorations- und Funktionsschichten auf Produkte an. Diese Folien, die man sonst entsorgen müsste, nimmt Kurz in einem aktiven Rücknahmeprozess zurück. Die Spezialisten verarbeiten diese zu einem neuen Kunststoffgranulat, das das Unternehmen unter dem Markennamen „Recopound“ vertreibt. Ein Material, das mit interessanten mechanischen Eigenschaften, aber auch mit optisch und haptisch ansprechenden Oberflächen punkten kann. Damit sind zudem Teile mit hochwertiger Optik auch aus „grünen“ Werkstoffen serienfähig. Außerdem können die Besucher die Klammern per Heißprägen live am Messestand veredeln. Somit können sie zudem hautnah erfahren welche Vorteile die leistungsstarke Dünnschichttechnologie bietet.

Grüne Produktion im Fokus

Deckerform steht auch bei der auf der Fakuma gezeigten Anwendung für die schlüsselfertige Gesamtlösung. Neben den Live-Produktionen stellen die Kunststoffspezialisten zahlreiche weitere nachhaltige Projekte vor. Beispielsweise der „Circutray“, bei dem der grüne Gedanke sowohl die Herstellung als auch den Einsatz des Produkts umfasst. Das Startup Circujar löst mit seinem Mehrwegglassystem das klassische Einwegglas ab und etabliert einen völlig neuen Mehrwegkreislauf. Zum smarten Transport und zur Präsentation der Pfandgläser haben Deckerform und Circujar das stapelbare und wendbare „Circutray“ entwickelt. Mit dem Einsatz von recyceltem und recycelbarem HDPE und dem gewichteinsparenden Spritzschäumverfahren stand auch hier Ressourcenschonung über den gesamten Lebenszyklus im Vordergrund.

Verglichen mit dem konventionellen spritzgegossenen Tray ist das chemisch spritzgeschäumte Mehrweg-Tray zudem um 25 Prozent leichter. Produziert wird Circutray in einem speziell gestalteten Tauchkantenwerkzeug mit schwimmenden Backen, die den Öffnungshub zum aktiven Spritzschäumen ermöglichen. Das Werkzeug und ebenso der Circutray sind auch am Messestand zu sehen. Das System läuft beim Kunststoffverarbeiter auf einer vollelektrischen Toyo-Spritzgießmaschine Si-230–6s mit einer Zykluszeit von gerade einmal 30 s. Der Energieverbrauch in der Serie liegt dabei bei nur 0,19 kW/kg verarbeitetem Kunststoff. Das entspricht einem Spitzenwert in der besten Euromap-Energiesparklasse 10. Darüber hinaus widmen sich weitere Exponate dem Spritzschäumen. Hier können Besucher zudem aus eigener Anschauung die mechanischen Eigenschaften geschäumter und konventioneller Kunststoffteile vergleichen. In Biege- und Torsionsversuchen ist hier außerdem der direkte Vergleich möglich.