Auch beim hochproduktiven Einbringen von Innengewinden unterstützt der Murnauer Hochgenauigkeitsspezialist Kern Microtechnik als Technologiepartner zahlreiche Unternehmen im Bereich der Präzisionsfertigung. Ab sofort können Anwender auf diesem Feld in der kompletten Kern Micro-Baureihe das Punch-Tap-Verfahren von Emuge-Franken für die schnelle und präzise Fertigung von Innengewinden nutzen – in Durchmessern von M1 bis M3. In mehreren Versuchsreihen konnte der Werkzeughersteller dabei eine Zeitersparnis gegenüber konventionellen Methoden von bis zu 66 Prozent nachweisen.

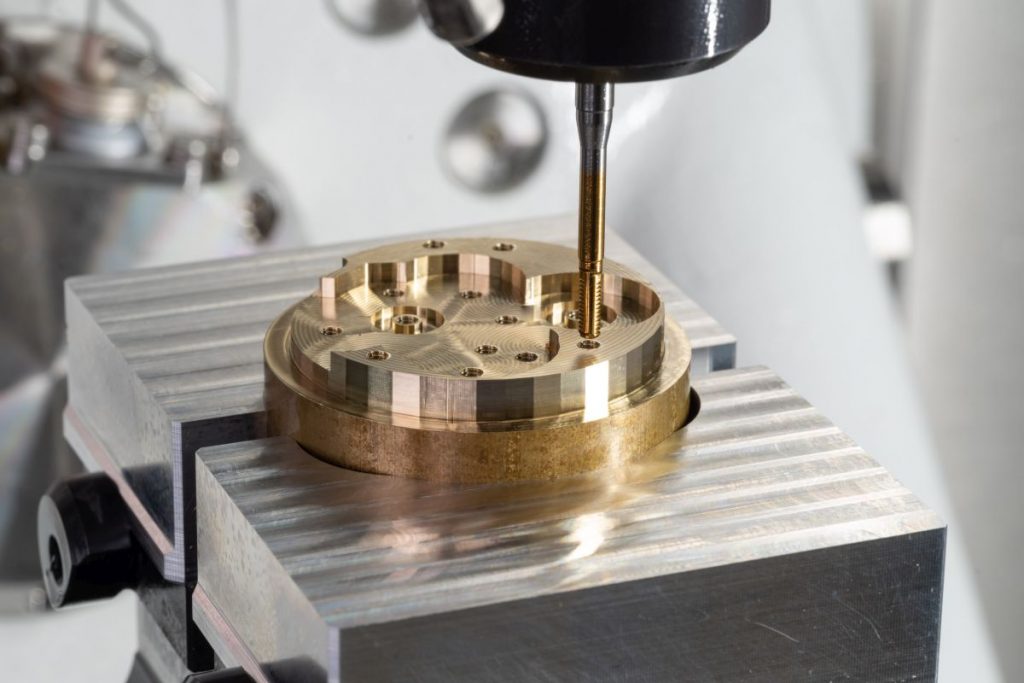

Es ist alles andere als trivial, höchstpräzise Miniaturbauteile prozesssicher zu fertigen und miteinander zu Baugruppen zu Kombinieren. Eine Herausforderung unter andere für die Unternehmen der Uhren- und Schmuckindustrie, außerdem aber auch für die Hersteller im Bereich Hochfrequenz- und Vakuumtechnik. Genau für solche Aufgaben sind die Bearbeitungszentren der Reihe Kern Micro konzipiert. Denn sie können eine dauerhafte Präzision von < 1 µm sicherstellen. Und das zudem bei einer reproduzierbaren Oberflächengüte Ra im niedrigen nm-Bereich. UNd damit sind sie prädestiniert für die Punch-Tap-Technik.

Geschwindigkeitsvorteil mit Punch Tap

Solche Maschinen müssen eine dauerhaft hohe Qualität liefern. Darüber hinaus müssen sie aber auch hohe Produktivitätsanforderungen erfüllen. Hier sehen sich die Verantwortlichen Ingenieure im Kern-Entwicklungsteam gefordert, die Technik kontinuierlich zu verbessern. So konnten sie etwa den Spanabtrag und die Achsbeschleunigungen deutlich erhöhen. Zudem kann der Anwender per Punch Tap nun Mikro-Innengewinde in den Größen M1 bis M3 beispielsweise in Aluminium erzeugen – und zwar zu drei Mal schneller erzeugen als bisher.

Im Fokus

M2-Vergleichstest: Formen versus Punch Tap

Diverse Tests mit Kleingewinde-Werkzeugen weisen klare Produktivitätsvorteile für den Punch Tap nach. Ein Beispiel aus der Versuchswerkstatt: In Aluminium wurden Gewinde M2-6H mit einer Gewindetiefe von 4 mm eingebracht. Beim Gewindeformen mit 3000 min-1 wurde eine Fertigungszeit von ca. 0,9 sec erfasst. Der Punch Tap erzeugte das Gewinde mit 400 min-1 in 0,3 bis 0,4 sec – je nach angewendeter Zyklusvariante. Die Zeiteinsparung beträgt demnach bis zu 66 Prozent.

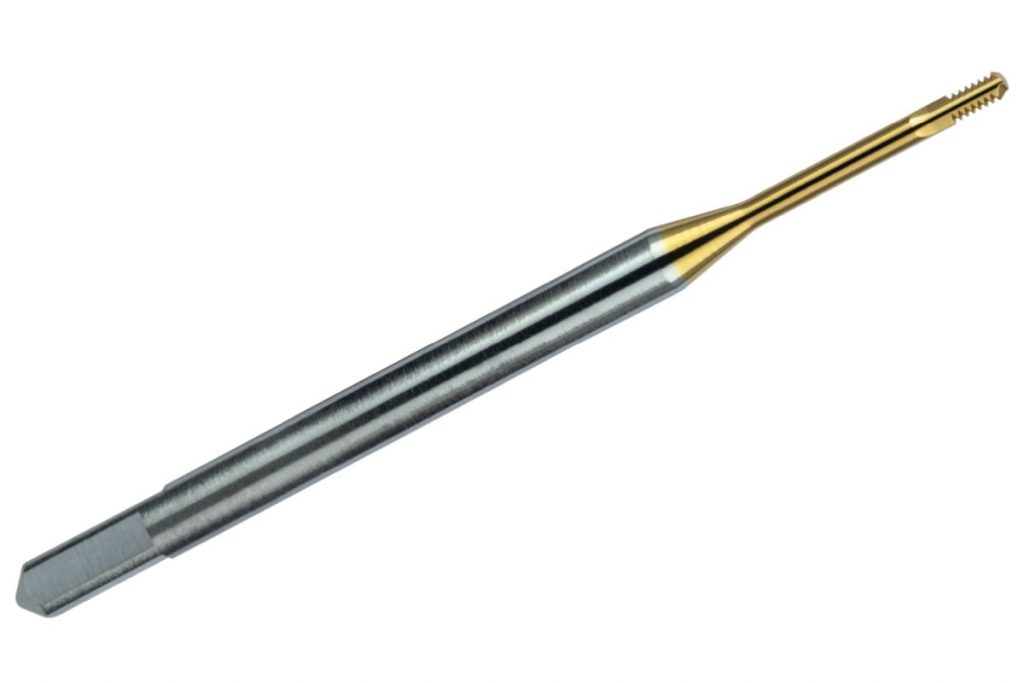

Diese hohe Geschwindigkeit wird dank einer neuen Methode zur Gewindeherstellung möglich: dem Emuge Punch Tap. Ursprünglich vor fünf Jahren für die Automobilindustrie in der branchengängigen Größe M6 konzipiert und auf den Markt gebracht, sammelte Emuge-Franken damit inzwischen viel Erfahrung. Folgerichtig erweiterte der Präzisionswerkzeughersteller sein Werkzeugprogramm im nächsten Schritt auf die Durchmesser M3 bis M10. Dabei wurde auch klar: Die maximale Gewindegröße ist begrenzt von den hohen Drehmomenten, die ein Punch Tap benötigt. Bei den kleineren Durchmessern sahen die Zerspanungsexperten indes noch Spielraum. Folgerichtig erweiterten sie nun ihr Programm entsprechend in diesem Bereich.

In größeren Durchmessern bis M10 ist Punch Tap längst etabliert

Im Jahr 2019 feierte die Mikroserie bei Emuge-Franken Premiere. Sie deckt die Durchmesser M1 bis M3 ab. Smartphone-Hersteller nutzten die Größen gern. Zudem weckten die kleinen Werkzeuge das Interesse der Zerspanungsexperten bei Kern Microtechnik. Sie erkannten das Produktivitätspotenzial, das in diesem Prozess steckt. Und sie wollten ihren Anwendern ermöglichen, dieses Potenzial für sich zu erschließen.

Der Punch Tap arbeitet mit einem innovatives Bearbeitungsprinzip. Das Gewindewerkzeug wird mit seinen zwei einander gegenüberliegenden Zahnreihen im Bruchteil einer Sekunde in ein bereits vorgebohrtes Loch hineingestoßen. Dabei erstellt das Wewrkzeug zwei Nuten. Danach führt die Spindel eine Linksdrehung um 180° aus, während die axiale Vorschubachse das Werkzeug gleichzeitig um eine halbe Gewindesteigung zurückzieht. Diese Bewegung formt das Gewinde. Die Zahnreihen befinden sich am Ende dieser Bewegung wieder exakt in den vorher erzeugten Nuten. So lässt sich das Werkzeug zudem anschließend einfach herausziehen.

Punch Tap bringt Gewinde in bleifreies Messing ein

Eine wichtige Voraussetzung für den erfolgreichen Einsatz des Punch Tap ist die Beschaffenheit des zu bearbeitenden Werkstoffs. Die Materialien müssen sich gut formen lassen. Zum Spektrum der zu bearbeitenden Werkstoffe gehören etwa Guss- und Knet-Aluminiumlegierungen. Stahl lässt sich aktuell mit dem Verfahren nicht bearbeiten. Außerdem sind auch ‚normale‘ Messinglegierungen ungeeignet. Sie haben schlicht eine zu geringe Bruchdehnung für eine Bearbeitung mit einem formenden Verfahren.

In einigen der Fokus-Märkte von Kern, etwa der Uhrenindustrie, wird allerdings häufig EcoBrass eingesetzt – das sind bleifreie Messingsorten. Ohne nennenswerten Bleianteil jedoch lässt sich dieses Material gut formen und kommt somit auch für den Punch Tap in Frage. Deshalb haben Kern und Emuge-Franken im vergangenen Jahr auf verschiedenen Bearbeitungszentren in gezielten Gewindepunchversuchen eine geeignete Zyklusvariante für EcoBrass ermittelt.

Der Erfolg kann sich sehen lassen. Punch Tap funktioniert heute auch in EcoBrass zuverlässig. Zudem ist der Prozess für die Mikro-Gewindeserie inzwischen auf der gesamten Kern-Micro-Plattform implementiert. Welche Gewindegröße der Anwender bearbeiten kann, ist letztlich von der Spindel des jeweiligen Bearbeitungszentrums abhängig. So kann der Anwender mit HSK-25-Spindeln mit 1,1 Nm Drehmoment bis zu 2 x D tiefe M2-Gewinde einbringen. Hat die Maschine eine HSK-40-Spindel mit 5,9 Nm Drehmoment, kann er alle Gewindegrößen bis M3 herstellen.

Zyklus ist in allen neuen Kern-Maschinen integriert

Ab sofort steht der Punch-Tap-Zyklus auf allen neuen Maschinen der Kern-Micro-Baureihen standardgemäß zur Verfügung. Auf Anwenderwunsch rüstet der Maschinenhersteller auch bereits ausgelieferte Bestandsmaschinen damit auf. Der Service parametriert sie zudem und schaltet den Zyklus in der Steuerung frei. Der Programmierer kann diesen dann einfach in die relevanten Programme integrieren.

Der Gewindepunch-Zyklus ermöglicht drei verschiedene Varianten im Bewegungsablauf. Hier bestimmen Material, Gewindegröße und Spindel, welche Vorgehensweise optimal ist. So ist für Aluminium häufig die schnellste Variante auch die beste. Bei EcoBrass ist das allerdings etwas anders. Das mussten die Testingenieure während der Versuche feststellten. Denn das bleifreie Messing fließt bei weitem nicht so gut wie Aluminium. Besser für EcoBrass eignet sich eine „softe“ Zyklusvariante, die das Gewinde zudem nochmals nachformt.

Absolut lehrenhaltige Gewinde

Laut Kern liegt der Produktivitätsvorteil des Punch-Tap-Verfahrens bei bleifreiem Messing gegenüber dem Gewindebohren und ‑schneiden aber immer noch bei knapp 60 Prozent. Drüber hinaus sind die entstandenen Gewinde stets absolut lehrenhaltig. Sie erfüllenzudem nach Aussage der beteiligten Hersteller höchste Qualitätsansprüche.