Optimierte Aluminiumwerkzeuge ermöglichen eine Erhöhung der Spritzgusskapazität im Eiltempo: Das Vorarlberger Unternehmen 1zu1 Prototypen fertigt mittelgroße Serien bis 100.000 Stück. Dank der Beschichtung der im Haus gefertigten Aluwerkzeuge lassen sich die Losgrößen weiter steigern. So hat 1zu1 für das dänische Medizintechnik-Unternehmen BluSense-Diagnostics 325.000 Vorserienteile in Reinraumqualität produziert. Das High-Tech-Unternehmen begleitete das Projekt vom ersten Prototyp bis zum serienreifen Produkt. Damit ermöglicht 1zu1 seinen Auftraggebern den nahtlosen Übergang zur Massenproduktion.

1zu1 erweitert die Produktionskapazität seiner Spritzgussabteilung. Höchste Qualitätsstandards und optimierte Produktionsprozesse ermöglichen mit den von 1zu1 hergestellten Aluwerkzeugen ab sofort mittelgroße Serien bis 100.000 Stück – und das außerdem im Expressverfahren. Die Kapazität kann zudem mittels chemischer Beschichtungsverfahren weiter gesteigert werden. Von der Entwicklung des Pilotwerkzeugs über die Herstellung des Produktionswerkzeugs bis zur Qualitätskontrolle mittels CT-Messung vergehen nur wenige Wochen.

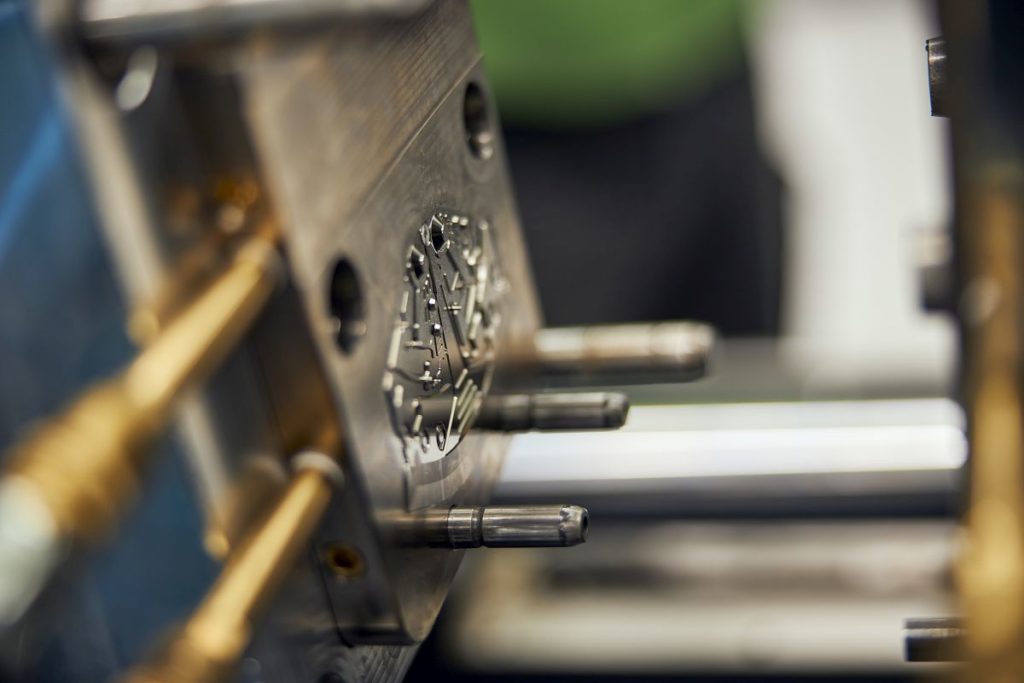

Beschichtungen werten Aluwerkzeuge auf

Damit sorgt das High-Tech-Unternehmen in Zeiten volatiler Lieferketten für die rasche, kostengünstige und garantierte Umsetzung serienreifer Kunststoffteile in Originalwerkstoffen mit Größen bis zu 250 mm. Die Experten ermöglichen ihren Auftraggebern mittels Rapid Tooling eine nahtlose Vorserienproduktion mit hohen Stückzahlen. So wollen sie ihnen zudem einen enormen Marktvorteil bis zum Start der Massenproduktion sichern.

Im Fokus

1zu1 Prototypen

Das Unternehmen 1zu1 Prototypen mit Sitz in Dornbirn (Vorarlberg/Österreich) produziert Prototypen, Kleinserien- und Serienteile aus Kunststoff. Für die Fertigung setzt 1zu1 die wichtigsten 3D-Druck-Verfahren wie Lasersintern und Stereolithografie ein. Zusätzlich kommt Vakuumguss zum Einsatz. Im Spritzguss stellt das Unternehmen Kunststoffteile mit selbst gefertigten Aluminium-Werkzeugen her – bei Bedarf auch im eigenen Reinraum. Das Portfolio umfasst auch eine Vielzahl von Oberflächen- und Bedruckungstechniken. Gegründet wurde das Unternehmen 1996 von Wolfgang Humml und Hannes Hämmerle, die bis heute Geschäftsführer sind. Seit 1. Februar 2022 ist 1zu1 Teil der schwedischen Prototal-Gruppe mit Sitz in Jönköping. Derzeit arbeiten 160 MitarbeiterInnen bei 1zu1. Zu den Kunden zählen unter anderem internationale Konzerne der Medizin- und Labortechnik, namhafte Geräte- und Powertoolhersteller sowie Industriegüterproduzenten

Mikrofluidik, Reinraumqualität und mehr als eine Viertelmillion Exemplare in der Vorserie: Bei der Realisierung eines Spritzguss-Steckmoduls für die Analyse von Viruserkrankungen gelang 1zu1 und dem dänischen Medizintechnik-Unternehmen BluSense-Diagnostics außerdem ein optimierter Entwicklungsprozess vom Prototyp bis zum serienreifen Produkt. Nach der erfolgreichen Pilotphase stellten die Formenbauer für die Produktion zudem in nur sechs Wochen erstmals ein beschichtetes Alu-Werkzeug her.

Referenzprojekt schafft nicht nur mehr Spritzgusskapazität

Über ein chemisches Beschichtungsverfahren erhöhte 1zu1 Prototypen die Standzeit des Werkzeugs deutlich und verbesserte zudem die Entformung der Bauteile. Das sorgt für höhere Produktivität und geringeren Ausschuss. Beste Voraussetzungen für die Fertigung kleiner und mittlerer Serien funktionstauglicher Bauteile: „Das beschichte Werkzeug ist dreieinhalbmal härter als herkömmliche Alu-Werkzeuge und reicht nahe an gehärtete Stahlwerkzeuge heran“, erklärt Bernd Patscheider, Fertigungsleiter Tooling bei 1zu1.

Aufgrund der exklusiven Nutzung der Spritzguss-Maschine im Reinraum sowie eine Werkzeugauslegung mit Heißkanal und Nadelverschlussdüse, die keinen manuellen Kontakt erfordert, kann 1zu1 die geforderte Serienqualität in ISO Klasse 8 garantieren. Die Qualität der Teile prüfen die Experten zudem in definierten Tranchen mittels modernster Computertomographie-Messung. All das ermöglicht eine umgehende Reaktion auf etwaige Abweichungen aufgrund von Werkzeugverschleiß. Darüber hinaus aber auch eine minimale Markteinführungszeit sowie garantierte Liefertermine.