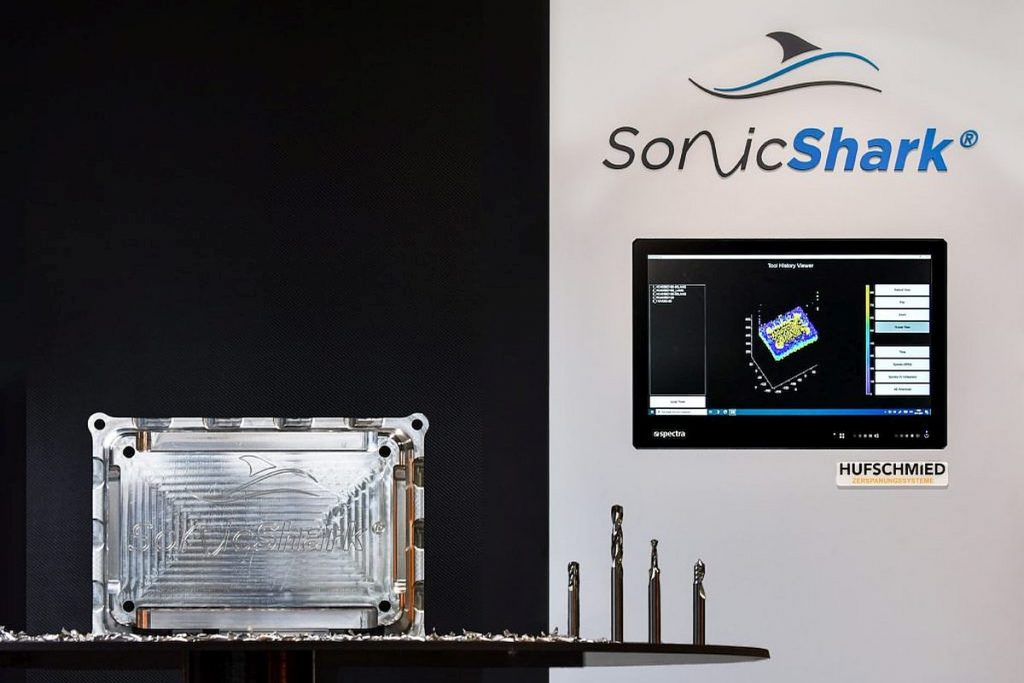

Für die prozessbegleitende Qualitätskontrolle in der zerspanenden Bearbeitung hat der Werkzeugspezialist Hufschmied aus Bobingen bei Augsburg ein neues Inline-Control-System entwickelt. Es soll den Anwender speziell auch in der vorausschauenden Wartung unterstützen und außerdem den Anwender entlasten. Mit Hilfe von Körperschallsensoren und einer lernfähigen KI erkennt das „SonicShark“ genannte System Anomalien in Produktionsprozessen, identifiziert Materialinhomogenitäten und nimmt außerdem beginnenden Werkzeugverschleiß wahr.

Mit einer bearbeitungsbegleitenden Inline-Kontrolle soll der Anwender mit SonicShark Zeit und Kosten in der Qualitätssicherung sparen können. Das System ermöglicht laut Hufschmied außerdem eine effizientere Werkzeugnutzung und gestaltet eine vorausschauende Wartung (Predictive Maintenance) kalkulierbarer.

SonicShark ermöglicht eine effizientere Prozessgestaltung

SonicShark umfasst eine intelligente Sensorik zur Prozessregelung und Inline-Qualitätskontrolle. Es basiert auf einer automatisierten Datenaufnahme von Körperschall über die Anbindung an Maschinendaten. SonicShark erlaubt zudem eine effizientere und zudem auch sicherere Gestaltung der Prozesse.

Im Fokus

Inline-Control-System

Effizienz von Bearbeitungsprozessen mit geometrisch bestimmter Schneide muss immer effizienter werden. Das gilt zudem längst nicht nur für große Stückzahlen, sondern inzwischen auch für die Einzelstückfertigung. Die eigentlichen Bearbeitungsprozesse sind inzwischen weitestgehend ausoptimiert. Die Effizienz lässt sich in vielen Fällen nur dann deutlich steigern, wenn die Qualitätssicherung weitestgehend bereits während des Bauteilherstellungsprozesses ausgeführt wird. Zudem stehen bei Systemen wie dem SonicShark die Daten aus dem laufenden Prozess für unmittelbare Korrekturen zur Verfügung.

Dank der Kombination verschiedener Sensoriken mit Maschinendaten und einer optischen Qualitätskontrolle kann SonicShark Fehlstellen oder Defekte im Bauteil detektieren, die größer als 1 mm sind. Die entsprechenden Koordinaten der Fehlstellen lassen sich zur Qualitätssicherung ausgeben. Im Schnitt kommen 25 bis 30 Prozent der Herstellungskosten aus der Qualitätssicherung und ‑prüfung. Deshalb kann der Anwender hier ein lukratives Einsparpotential erschließen.

Sich selbst regelnde dynamische Kreisläufe

Außerdem sind die Messwerte der SonicShark-Sensoriken auch für Predictive Maintenance in der Maschine und für die digitale

Prozessanalyse nutzbar. Werden sie intelligent mit der Maschinensteuerung verknüpft, kann der Anwender können sogar sich selbst regelnde dynamische Kreisläufe aufbauen.