Das Kompetenzzentrum für Spanende Fertigung (KSF) in Tuttlingen arbeitet mit GF-Femto-Flexipulse-Laser-P-400-U-Bearbeitungssystem an revolutionären Oberflächen für die Medizintechnik. Dank der Möglichkeit der aktuellen leistungsfähigen Maschinengeneration von GF Machining Solutions, für die Laserbearbeitung, Material extrem genau abzutragen, können die Wissenschaftler Eigenschaften von Oberflächen maßschneidern, die bislang nicht realisierbar waren.

Wenn es um Grundlagenforschung zur Bearbeitung von Werkstoffen geht, ist das Kompetenzzentrum für Spanende Fertigung (KSF) in Tuttlingen eine erste Adresse. Hier forscht ein engagiertes Team um Institutsleiter Professor Bahman Azarhoushang im engen Austausch mit den Anwendern aus der Praxis und den Entwicklungsabteilungen der Maschinen‑, Werkzeug- und Peripheriezulieferer an zukunftsorientierten Prozesslösungen für unterschiedlichste Materialien. Nicht nur aufgrund der geographischen Lage mitten im Medizintechnik-Cluster Tuttlingen geht es dabei oft um neuartige Anwendungen für diesen innovationsgetriebenen Industriesektor.

Intensive Kontakte in die industrielle Praxis

So untersuchen die Experten unter anderem die Möglichkeiten beim Einsatz von Ultrakurzpulslasern zur Lasertexturierung. Erste Versuche, bei der eine externe Laserquelle auf ein Bearbeitungszentrum montiert wurde, zeigten bereits vielversprechende Ergebnisse. „Allerdings stießen wir auch sehr schnell an Grenzen mit unserer ‚selbstgebastelten‘ Lösung“, erklärt Azarhoushang. „Es ist eben keine in sich abgestimmte Lösung aus einem Guss.“

Aus verschiedenen früheren Experimenten – unter anderem steht ein um ein spezielle Kühlsystem mit superkritischem CO2 erweitertes 5‑Achs-CNC-Bearbeitungszentrum GF Mill S 400 U im Technikum des KSF – bestand bereits ein guter Kontakt zu GF Machining Solutions in Schorndorf.

Optimale Anlage zur Laserbearbeitung von Oberflächen

Und dort fand sich eine für diese Forschungen optimal geeignete Anlage im Programm, die der Maschinenhersteller in eine Forschungspartnerschaft einbrachte.

Im Fokus

GF Femto Flexipulse Laser P 400 U

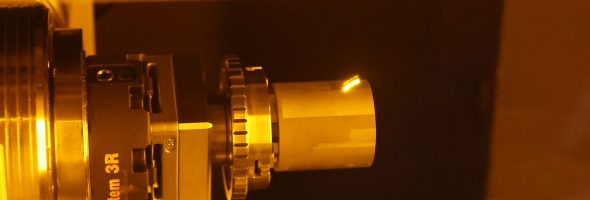

Die Laseranlage GF Femto Flexipulse Laser P 400 Ubeim KSF verfügt über eine Femto-Laserquelle mit 40 Watt Leistung, die einen Laserstrahl sowohl im infraroten als auch im grünen Farbspektrum erzeugen kann. Damit lassen sich exakt definierte Strukturen erzeugen, deren Dimensionen im nm-Bereich liegen. Wahlweise lässt sich die Anlage mit f‑Theta-Fokussierlinse oder telezentrischem Objektiv ausrüsten. Die maximal auf der Anlage zu bearbeitenden Bauteildimensionen liegen bei 600 x 400 x 250 mm.

„Für uns sehr positiv: GF Machining Solutions hat nicht nur eine für unsere Forschungen exakt passenden Anlage“, betont Azarhoushang. „Die Experten dort haben auch sehr gute Vorstellungen davon, was diese Anlage leisten kann, wofür sie sich einsetzen lässt und welche Anwendungen dafür prädestiniert sind. Und dieses Wissen um die Laserbearbeitung teilen sie gern mit uns.“

So zog gleich neben der GF Mill S 400 U ein Bearbeitungssystem GF Femto Flexipulse Laser P 400 U ins KSF ein. Dieses System haben die Entwickler bei GF Machining Solutions speziell für ästhetische und funktionelle Texturierung von Präzisionsteilen, kleine Einsätze, Schneidwerkzeuge und mikrobearbeitete Werkstücke entworfen.

Viele Werkstoffe für Laserbearbeitung möglich

Dank der Möglichkeit, wahlweise Pulse im Infrarotbereich zu erzeugen oder in grünem Licht, kann die Anlage beispielsweise auch Werkstücke aus Kupfer bearbeiten. Aber auch verschiedene Kunststoffe bis hin zu PEEK gehören zum Bearbeitungsspektrum der Lasermaschine.

Der Laser deckt eine breite Palette an möglichen Werkstoffen ab – von weichen Kunststoffen über nahezu alle Metallwerkstoffe bis hin zu Diamant. Auch transparente Materialien wie etwa Glas lassen sich, das dafür notwendige Know-how vorausgesetzt, mit dem System exzellent bearbeiten. Die leistungsfähige Femto-Laserquelle des Systems zur Laserbearbeitung kann Impulse im Femtosekundenbereich (1 fs entspricht 10-15 s) generieren.

Mit speziellen Nanostrukturen ermöglich Laserbearbeitung auch Lotos-Effekte auf Oberflächen

Das ist speziell bei der sehr exakten Modellierung einer Oberfläche ein großer Vorteil, da sich damit auch in kleinsten Dimensionen sehr präzise Bearbeitungsoptionen ergeben. „Bereits bei einer Impulsdauer von unter zehn Pikosekunden (10 ps entsprechen 10-11 s) pro Laserpuls werden nur noch die Elektronen des Werkstoffs aufgeheizt, nicht jedoch das Molekulargitter“, erläutert Azarhoushang. „Das Material, das wir entfernen wollen, sublimiert – die Umgebung wird dabei nicht erhitzt.“

Damit können die Experten beispielsweise Oberflächen für die Medizintechnik auf der P 400 U komplett bearbeiten. Je nach Bedarf kann der Anwender aber auch superhydrophobe oder superhydrophile Oberflächen generieren. Möglich sind auch Oberflächen mit antimikrobiellen und antibakteriellen Eigenschaften für Implantate, aber auch Instrumente. „Das ist einer unserer Forschungsschwerpunkte. Solche Eigenschaften sind wegweisend für die Weiterentwicklung medizintechnischer Produkte. Denn wenn auf einer Oberfläche kein Blut haften bleibt, ist das beispielsweise bei einer OP-Schere in mehrfacher Hinsicht von Vorteil“, verdeutlicht Azarhoushang. „Damit lässt sich die Operation selbst besser ausführen, und hinterher ist die Schere zudem leichter, gründlicher und einfacher zu reinigen.“

Sehr exakte Laserbearbeitung erschließt neue Möglichkeiten

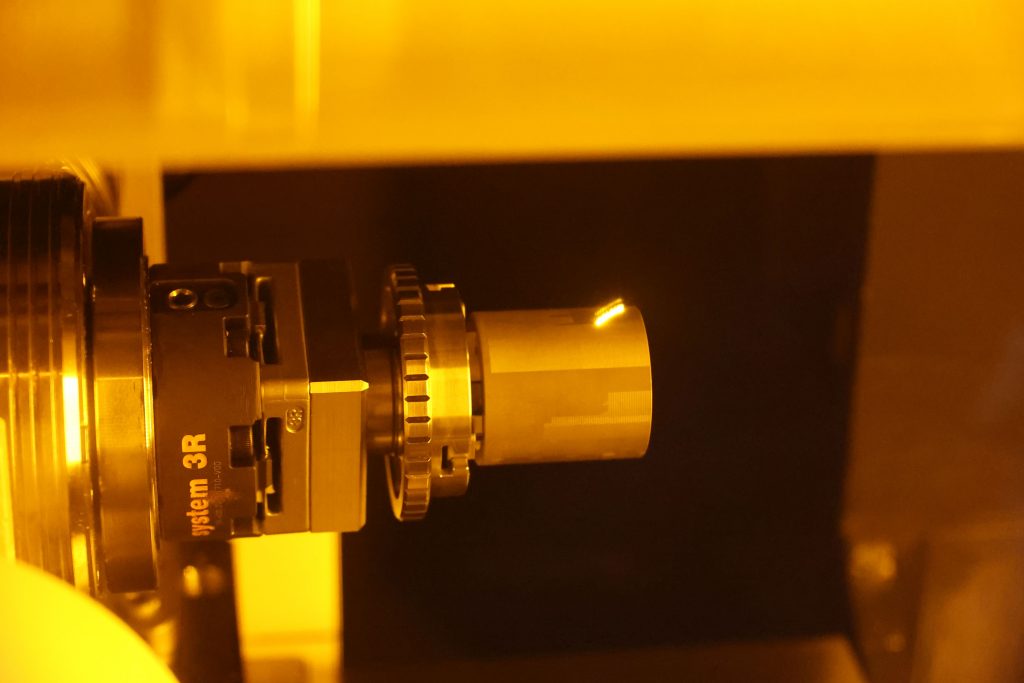

Die Anlage von GF Machining Solutions erzeugt nahezu reflexionsfreie, quasi tiefschwarze Oberflächen. Wiederholgenau, mit immer den gleichen Eigenschaften über den gesamten Bereich. „Das hat große Vorteile“, verdeutlicht Azarhoushang. „Und mit der fünfachsigen Kinematik der GF Femto Flexipulse Laser P 400 U können wir problemlos auch Freiformflächen und andere 3D-Strukturen tiefschwarz gestalten. Das ist gerade in der Medizintechnik ein großer Vorteil.“

Nötig etwa in Einsatzfällen, in denen Optik und Beleuchtung gleichzeitig genutzt werden müssen. Beispielsweise in der Endoskopie. Denn beim Endoskop benötigt der Arzt eine gute Ausleuchtung des zu beobachtenden Bereichs. Es muss also über eine Lichtquelle für entsprechende Helligkeit sorgen. Andererseits entstehen dabei störende Reflexionen im Endoskop selbst.

Lichtfalle lässt keine Reflexionen an Oberflächen zu

„Wir haben eine Oberfläche entwickelt, deren Struktur das Licht einfängt und nicht mehr zurückwirft – in keine Richtung“, erläutert der Professor. „Damit können wir nun tiefschwarze Flächen erzeugen, die keine störenden Reflexionen produzieren. Und zwar aus allen Betrachtungswinkeln.“

Im Profil

Kompetenzzentrum für Spanende Fertigung (KSF)

Seit mehr als 20 Jahren befasst sich das Kompetenzzentrum für Spanende Fertigung (KSF) mit den Herausforderungen in der Bearbeitung neuer Werkstoffe. Neben den steigenden Anforderungen an die spanende Bearbeitung stehen auch unkonventionelle Zerspanungsprozesse wie schwingungs- und laserunterstützte Bearbeitungen im Fokus. Mit Industriepartnern aus dem In- und Ausland erarbeiten die praxisorientierten Wissenschaftler konkrete und innovative Lösungsansätze für praxisbezogene Anwendungsfälle. Für mehrere Projekte konnten Institutsleiter Professor Bahman Azarhoushang und sein Team die Entwickler und Praktiker bei GF Machining Solutions als Partner gewinnen. So steht beispielsweise neben dem GF-Femto-Flexipulse-Laser-P-400-U-System zur Laserbearbeitung auch ein um ein spezielles Kühlsystem mit superkritischem CO2 erweitertes 5‑Achs-CNC-Bearbeitungszentrum GF Mill S 400 U im Technikum des Instituts.

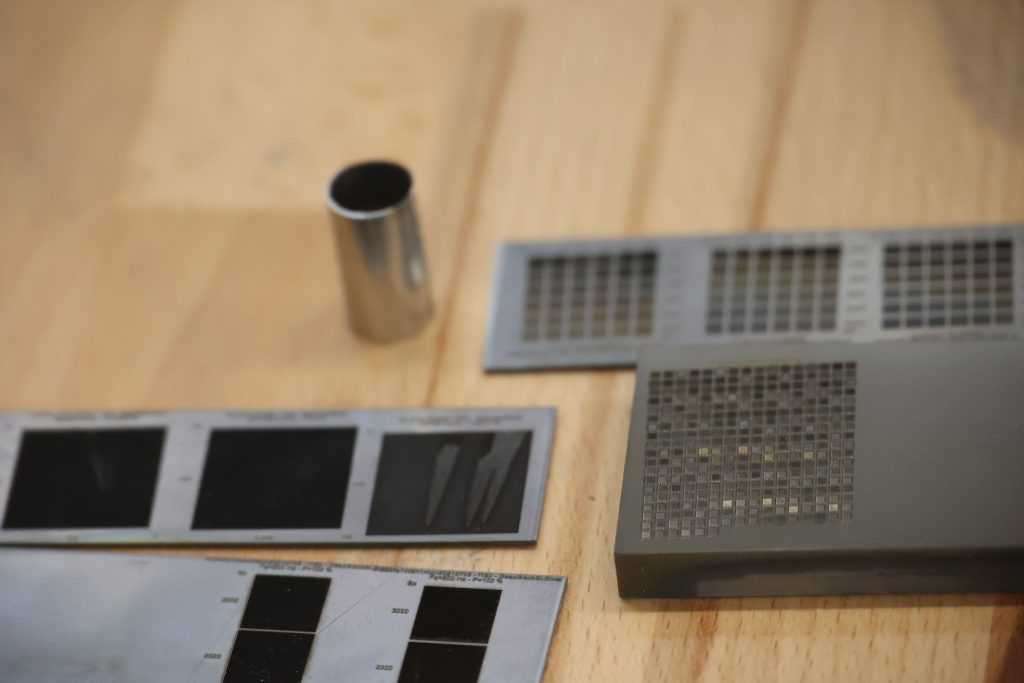

Für das Endoskop kommt die neue Light-Trapping-Oberfläche an einer Hülse der Beobachtungsoptik zum Einsatz. Und zwar innen. So stören den Arzt bei der Betrachtung keine unerwünschten Lichtreflexionen. Die Experten in Tuttlingen arbeiten gerade daran, Innendurchmesser auch von weniger als 1 mm auf relevanter länge mit solchen Strukturen auszustatten.

Pixelbasierte Vorlagen gestalten die Oberflächen

Das Bearbeitungssystem GF Femto Flexipulse Laser P 400 U nutzt für die Strukturen pixelbasierte Vorlagen – ganz normale Formate aus der Bildbearbeitung. Diese Bilddateien legt das Programmiersystem der Lasermaschine automatisch über die 3D-Geometrien der Werkstücke. Unregelmäßigkeiten werden dabei in der Regel automatisch erkannt und korrigiert. An Übergängen oder bei kritischen Stellen können die Bediener manuell nachbessern – auf einfachste Weise per Mausklick.

„Dabei haben die Entwickler bei GF Machining Solutions die Bedienung der Maschine denkbar einfach gestaltet“, lobt Azarhoushang. „Mit wenigen Handgriffen und einfacher Programmierung lässt sich alles sehr exakt und komfortabel steuern. Dazu kommt, dass der nicht wie etwa ein Zerspanungswerkzeug verschleißt. Das bedeutet, dass wir mit sehr hoher Präzision und Wiederholgenauigkeit immer wieder identische Ergebnisse erzielen können – prozessstabil und zuverlässig.“

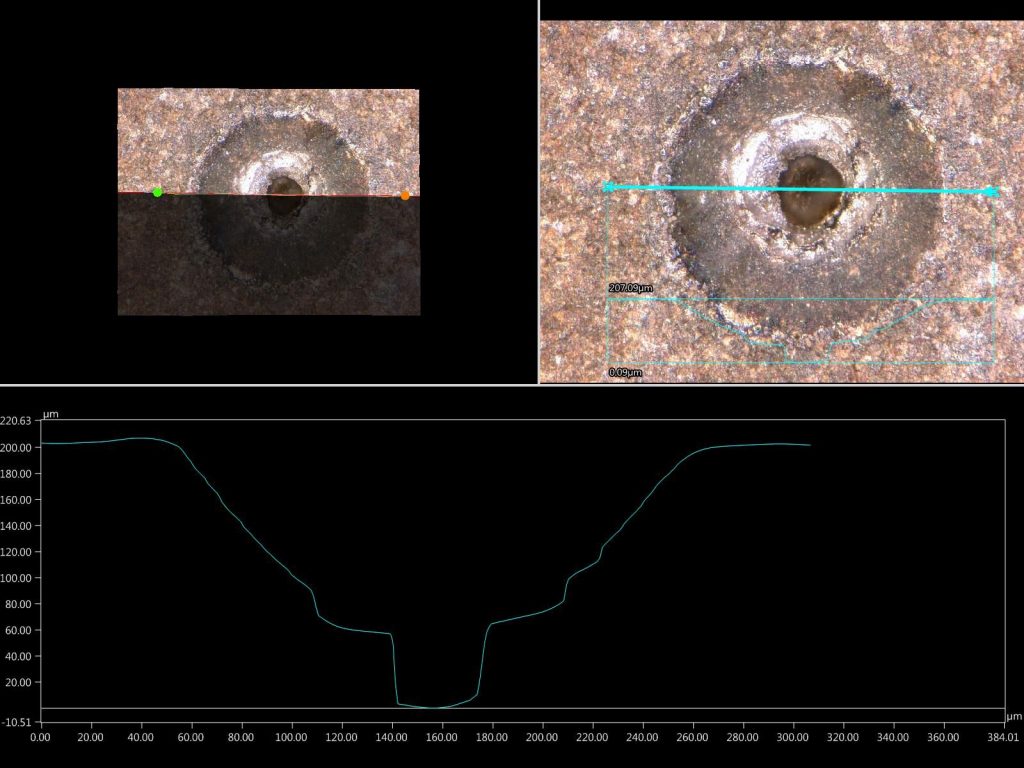

Prozesssicher und prozessstabil zu konstanten Eigenschaften von Oberflächen

Auch wenn sich der Laser sehr genau positionieren lässt – in der Fokussierung bietet der Strahl eine relativ große Toleranz. „Wenn wir die exakte Form des Werkstücks kennen, vereinfacht das Vieles“ erklärt der Professor. „Jeder einzelne Laserimpuls trägt, bezogen auf die Werkzeugoberfläche, Material bis zur exakt gleichen Tiefe ab. Damit passt sich der Laser selbst ein gutes Stück weit an die Erfordernisse des Werkstücks an. Und wir erhalten konstant identische Oberflächeneigenschaften in allen bearbeiteten Bereichen.“

In weiterreichenden Forschungen untersuchen die Wissenschaftler um Azarhoushang auch, was bei der Laserbearbeitung mit dem verbleibenden Werkstoff geschieht. „Wir können mit dem Laser derart gezielt arbeiten, dass das umgebende Material so gut wie nicht beeinflusst wird“, versichert der Professor. „Andererseits sind wir auch in der Lage, gezielt mit Effekten etwa zur Randzonenbeeinflussung zu arbeiten.“

Femto-Laserpulse für maßgsechneiderte Oberflächen

Möglich macht das die sehr genaue Möglichkeit zur Definition jedes einzelnen Femtosekunden-Laserimpulses. Dabei lassen sich diese Impulse per ‚Boosting‘ beispielsweise auch zu Pikosekundenimpulsen bündeln. So lässt sich sehr genau der gewünschte Abtrageffekt designen und vom Umfeld abgrenzen. Und das funktioniert inzwischen mit Geschwindigkeiten, die dem Laborstadium längst entwachsen sind.

Exakte Laserbearbeitung bei hohen Abtragsraten

„Wir arbeiten heute mit sehr hohen Abtragsraten bis 500 mm2/s und strukturieren dabei extrem genau und außerdem wirtschaftlich“, betont Azarhoushang. „Man kann inzwischen mit den Lasern Produkte erzeugen, die man sich bislang so gar nicht vorstellen konnte. Und das funktioniert nicht nur in Metall. Wir nutzen die Anlage beispielsweise auch zur Mikrostrukturierung von Keramikflächen, etwa an einer Buchse für eine Pumpe. Das Resultat: Deutlich höhere Standzeiten, weniger Verschleiß und tribologisch optimierte Eigenschaften.“

Zum Erzielen solcher Eigenschaften sind die Wissenschaftler inzwischen nicht mehr nur auf empirisches Vorgehen an der Maschine angewiesen. Längst lassen sich solche Eigenschaften mit dem nötigen Know-how und entsprechender Software bereits im Vorfeld simulieren und die Ergebnisse sehr zutreffend vorhersagen. Das vereinfacht die Arbeit der Forscher und gestaltet sie deutlich zielorientierter.

Tiefschwarze Oberflächen möglich

So waren bei der tiefschwarzen Oberfläche etwa bei manueller Gestaltung immer unter bestimmten Winkeln Reflexionen auszumachen – meist im Bereich um 45°. Die Simulation half dabei, eine Struktur zu generieren, die auch auf einer dreidimensionalen Oberfläche sämtliches einfallendes Licht schluckt. Das Ergebnis beeindruckt mit einer absoluten, unter hellem Licht fast unheimlich erscheinenden Schwärze.

Laserbearbeitung ermöglicht Tieflochbohren in kleinsten Durchmessern

„Mit der GF Femto Flexipulse Laser P 400 U bearbeiten wir in der Regel Werkstücke kleiner als 150 x 150 x 150 mm – das entspricht unserem Bauteilspektrum“, berichtet der Institutsleiter. „Die Anlage kann durchaus auch größere Teile. Und es gibt auch deutlich größere Anlagen von GF Machining Solutions.“

Meine Meinung

Medizintechnik muss sich für Neuerungen öffnen

Während gerade in der Elektronik die Medizintechnik mit an der Spitze der Entwicklung ist, hat sich das Instrumentarium der Medizintechnik in den vergangenen Jahrzehnten in manchen Bereichen kaum verändert. Dabei gibt es heute zahllose technische Möglichkeiten, nicht nur Implantate, sondern auch das „Handwerkszeug“ des Chirurgen deutlich patientenfreundlicher zu gestalten. Und inzwischen auch deutlich mehr Wettbewerbsdruck aus einem globalisierten Markt. Deshalb sind die Medizintechnik-Hersteller hierzulande gut beraten, die neuen technischen Möglichkeiten wie die der Laserbearbeitung für zeitgemäße, patientenschonende Designs zu nutzen. Und so die Position an der Spitze des weltweiten Wettbewerbs zu verteidigen. Richard Pergler

Für die Forscher am KSF indes sind die Maße im Mikro- und Nanobereich interessant. Hier bietet die Laseranlage noch zahlreiche Möglichkeiten für weitere Forschungen.

Grenzen mechanischer Bearbeitung überwinden

„Wir können beispielsweise mit dem Laser im Bereich kleinster Durchmesser auch bohren. Da, wo mechanische Werkzeuge längst an ihre Grenzen stoßen. Prozesssicher sind wir auch bei Durchmessern unter 20 µm. Und mit einer angepassten Optik müssten wir auch 1 µm schaffen können“, ist Azarhoushang überzeugt.

Die Strukturen, die die Wissenschaftler erzeugen, liegen zwar im µm-Bereich. „Das System erlaubt uns aber eine Strukturierung bis in Nano-Dimensionen“, erklärt Professor Azarhoushang. „Damit können wir die ‚Laser Induced Periodic Surface‘ (LIPS) in kleinen und kleinsten Abstufungen gestalten. Das erlaubt beispielsweise Oberflächen mit hydrophoben Eigenschaften, die auch durch eine nachträglich aufgebrachte dünne Beschichtung hindurch noch wirksam sind.“

Am Anfang einer vielversprechenden Technologie

Azarhoushang hat das Gefühl, mit den Möglichkeiten dieser Anlage gerade erst einmal eine Tür in einen weiten Raum aufgestoßen zu haben. „Wir stehen hier am Anfang einer vielversprechenden Technologie“, erklärt er. „Allerdings sind die Möglichkeiten des Ultrakurzpulslasers in der Medizintechnik noch nicht allzu bekannt, die Skepsis ist oft groß. Das wollen wir zusammen mit GF Machining Solutions ändern.“ Richard Pergler