Der Heißkanalspezialist Günther Heisskanaltechnik realisiert bei der Harting Technologiegruppe eine seitliche Anbindung bei einem Achtfach-Werkzeug für Steckverbinder. In der zunehmend elektronisierten und digitalisierten Welt ist der Steckverbinder die Komponente, die es ermöglicht, Systeme in der elektrischen Energieübertragung und der elektronischen und optischen Signalübertragung optimal zu nutzen. Energiewende, Elektromobilität und Informatisierung der Industrie (Industrie 4.0) bedeuten demzufolge ein enormes Wachstumspotenzial für die Steckverbinderhersteller.

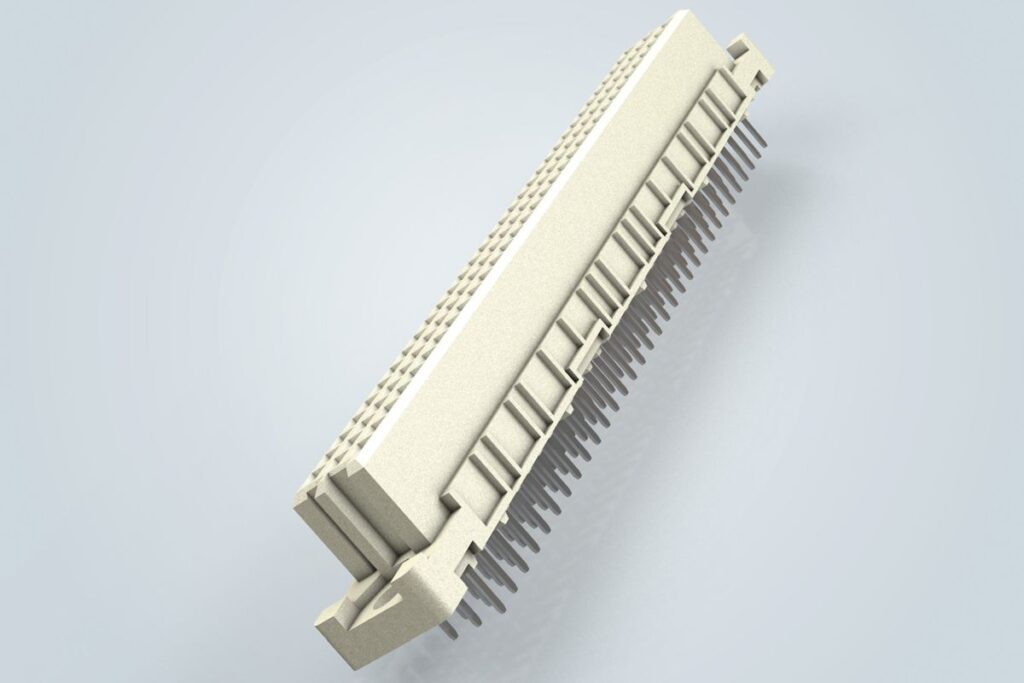

In Geräten der industriellen Automatisierung und Messtechnik ist der DIN 41612 Steckverbinder sowohl als Daten- wie auch als Power-Steckverbinder der Standard für Board-to-Board- und Cable-to-Board-Verbindungen. Und wenn es um die Verbindung von Platinen und Backplanes geht, kommt ein bewährter und millionenfach erprobter Klassiker ins Spiel, der DIN 41612 Leiterplatten-Steckverbinder. Dass Klassiker nicht alt bedeutet, zeigt das beständige Interesse an den DIN 41612 Bauform C Steckverbindern von Harting.

Seitliche Anbindung für anspruchsvollen Werkstoff

Harting hat diese seit mehr als 60 Jahren bewährten Steckverbinder kontinuierlich weiterentwickelt. Die wichtigsten Kriterien für diese Steckverbinder sind erhöhte Sicherheit und Normenkonformität. Und dafür bieten Kunststoffe mit ihrer Vielseitigkeit gegenüber anderen Werkstoffen entscheidende Vorteile. Gerade mit der Fähigkeit, elektrischen Strom zu isolieren, in Kombination unter anderem mit der hohen mechanischen Belastbarkeit, Vielfalt und Langlebigkeit, sind Kunststoffmaterialien ideal für diese Anwendungen. Mit unterschiedlichsten Kunststoffmaterialien erfüllt Harting diese vielfältigen Anforderungen an den DIN 41612 Bauform C Steckverbinder. So bietet Harting Steckverbinder mit Hochtemperaturmaterial für Reflow-Löt-Prozesse, Steckverbinder mit einem hohen CTI-Wert für besondere Spannungsanforderungen sowie Steckverbinder für die Bahn mit erhöhten Flammschutzanforderungen nach EN 45545–2.

Im Fokus

Steckverbinder mit Potenzial

In den nächsten Jahren wird der Markt der Steckverbinder in Europa nach Expertenmeinung eine Umsatzdimension von 18 Mrd. Euro überschreiten. Weltweit führende Hersteller auf diesem Gebiet kommen aus Deutschland, wie zum Beispiel die Harting Technologiegruppe, Anbieter von industrieller Verbindungstechnik für die drei Lebensadern „Data“, „Signal“ und „Power“. Auf dem Gebiet der Industriesteckverbindungen entwickelte sich Harting zum Marktführer für industrielle Verbindungstechnik-Applikationen sowie Einzel- und Komplettlösungen für den Maschinenbau, die Windenergie, die Verkehrs- und Automatisierungstechnik und den Automobilsektor. Im letzten Jahrzehnt hat sich Harting obendrein als Treiber von Industrie 4.0 hervorgetan.

Für den Klassiker Bauform C verarbeiten die Spritzgießer bei Harting meist PBT GF30, also Polybutylenterephthalat mit 30 Prozent Glasfaser-Anteil. Das mittelviskose PBT weist eine hohe Steifigkeit und Zähigkeit auf. Darüber hinaus auch eine hohe Dimensionsstabilität und Chemikalienbeständigkeit. Die Verantwortlichen der Werkzeuginstandhaltung legen auch sehr viele neue Werkzeuge aufgrund iher Praxiserfahrung aus oder passen sie an. Aufgrund dieser Praxiserfahrung sind bei Harting Heißkanalsysteme und ‑düsen von Günther seit 20 Jahren gesetzt.

Achtfach-Werkzeug sorgt für Effizienz

In Espelkamp stehen bei Harting 32 Spritzgießmaschinen, überwiegend Maschinen von Arburg, Engel, Ferromatik und Netstal. Rund 420 Spritzgusswerkzeuge sind im Einsatz. Werkzeuge wie das für den DIN 41612 Bauform C Steckverbinder werden schon lange genutzt, denn das Produkt gibt es seit 1998. 2016 haben die Werkzeugbauer dann das Werkzeug neu ausgelegt. Dabei erfolgte der Wechsel von einem Vierfach- auf ein Achtfachwerkzeug. Auch weil die Nachfrage nach der Bauform C enorm gestiegen ist.

Für das neue Werkzeug entschieden sich die Experten aufgrund der Kompaktheit und Angussqualität für eine seitliche Anspritzungsvariante. Dabei lag die Herausforderung vor allem in der seitlichen Anspritzung. Dafür haben die Werkzeugfachleute das Werkzeug höher konzipiert und die Teile anders gelegt. Breiter konnten sie das Werkzeug nicht machen, weil sie es dann nicht mehr durch die Holme bekommen hätten. Also haben sie das Innenleben gedreht und sind in die Höhe gegangen.

Hohe Standzeiten der Düsen und seitliche Anbindung

Zum Einsatz kommen jetzt die Kurzkopfdüsen der Günther-Baureihe 5SMF‑K. Diese offene Systemdüse mit dem Dickschichtheizer BlueFlow ist nicht mit dem Verteiler verschraubt. Die Gesamtlänge der Düse von 48 mm ermöglicht den Einsatz für eine seitliche Anspritzung. Der Schaft der Düse ist aus einer Titanlegierung zur thermischen Trennung sowie für eine hohe Leckagesicherheit. Bei gefüllten Materialien bieten verschleißgeschützte Wärmeleitspitzen den bestmöglichen Schutz gegen mechanische und chemische Angriffe, wie beispielsweise bei Glasfasern mit Wärmestabilisatoren. Solche offenen Systeme sind zwar Standardlösungen für vielfältige Anwendungen, werden aber von Günther für die Anwender individuell konfiguriert und optimiert.

Harting bietet Steckverbinder sowohl für besondere Spannungs- als auch für erhöhte Flammschutzanforderungen nach EN 45545–2 an. Daher mussten die Spezialisten auf die Verarbeitung des Werkstoffs PBT ein besonderes Augenmerk legen. PBT GF30 ist ein mittelviskoses Polybutylenterephthalat mit hoher Steifigkeit und Zähigkeit sowie hoher Dimensionsstabilität und Chemikalienbeständigkeit. Es bietet eine Kriechstromfestigkeit (Comparative Tracking Index, CTI) von 600 V für hohe Bauteilsicherheit. Mit diesen Eigenschaften ist der Werkstoff speziell auf den Trend zur Miniaturisierung abgestimmt. Er eignet sich für elektrische und elektronische Bauteilen für die traditionelle Automobilindustrie sowie für Hybrid- und Elektrofahrzeuge. Zudem trägt die erhöhte Schmelzestabilität zu einer verbesserten Verarbeitbarkeit und zu geringeren Fertigungskosten bei. Und weil das Material zudem später erstarrt, unterstützt es die Fertigung von Bauteilen mit geringen Wanddicken. Darüber hinaus auch den Einsatz neuer Fertigungstechnologien.

Seitliche Anbindung ermöglicht kompakte Bauweise

Aufgrund der Hydrolysesensitivität ist eine sorgfältige Trocknung vor der Verarbeitung sehr wichtig. Höhere Restfeuchtegehalte führen neben Oberflächendefekten zu einem Abbau des Molekulargewichts. Und damit verbunden zu schlechteren mechanischen Eigenschaften. Die Spritzgießer bei Harting verarbeiten den Werkstoff bei einer Temperatur von ungefähr 280 bis 285°C. Reparaturen am Heißkanal sind auch nach mehr als 900 000 Zyklen nicht notwendig. Bei etwa 800 000 Zyklen haben die Werkzeugbauer allerdings werkzeugseitig die Einsätze gewechselt, weil sie verschlissen waren. Der verschleiß hatte einen größeren Abrisspunkt zur Folge. Die Düsenspitzen waren aber noch in Ordnung.

Harting ist es mit der Expertise und den Düsen von Günther gelungen, ein ausgereiftes Werkzeugkonzept mit kompakter Baugröße zu entwickeln. Ein Konzept, das in Bezug auf Präzision, Stabilität und Kühlung alle Anforderungen vollumfänglich erfüllt. Und das in puncto Zykluszeit und Wartungsfreundlichkeit punktet. Zurzeit fährt man eine Zykluszeit von 24 s. „Der limitierende Faktor ist hier die Peripherie – eine Kameraprüfung bremst die Spritzgießer aus. Denn sie müssen die Teile im Anschluss vereinzeln, und die Messerabtrennung kostet Zeit. Mit dem Heißkanal und den Düsen von Günther ist durchaus ein schnellerer Zyklus möglich. Mit weiteren Optimierungen wollen die Experten auf eine Zykluszeit von 18 s kommen.

Innovatives Achtfach-Werkzeug

Harting entwickelt seine Steckverbinder – immer im Hinblick auf technische Gegebenheiten und wirtschaftliche Anforderungen – unablässig weiter, auch den bewährten Klassiker, den DIN 41612 Leiterplatten-Steckverbinder. Auch auf rationelle Herstellungs- und Verarbeitungsverfahren, auf Anpassungen an vorhandene und zukünftige Technologien und auf ökologische und ökonomische Aspekte legt man bei Harting großen Wert, wie das Beispiel zeigt. Innovative Partner wie Günther Heisskanaltechnik haben hieran einen entscheidenden Anteil. Der Technologieführer im Bereich Heiß- und Kaltkanaltechnik hat sich einen Namen in der kunststoffverarbeitenden Industrie mit innovativen Heißkanalsystemen und einer Vielzahl an Patenten gemacht, die den Spritzgießern und Formenbauern immer wieder neue Möglichkeiten eröffnen, mit höherer Qualität und Prozesssicherheit sowie schneller und kostengünstiger Kunststoffprodukte herzustellen.