Der Kunststoffverarbeiter Agrodur in Bad Berleburg legt großen Wert auf eine nachhaltige, möglichst umweltfreundliche Produktion seiner hochwertigen Kunststoffprodukte – ein wichtiger Aspekt ist hierbei die Materialtrocknung und ‑logistik, die die Spritzgussexperten zusammen mit ihrem Partner Wenz Kunststoffperipherietechnik realisiert haben. Sie vereinen Nachhaltigkeit mit einer hohen Prozessstabilität.

Das Unternehmen Agrodur im nordrhein-westfälischen Bad Berleburg fertigt hochwertige Spritzgießteile, teilweise auch in Sonderverfahren oder mit Einlegeteilen. Neben anspruchsvollen Produkten und Komponenten für die Medizintechnik, Sanitär oder die Elektroindustrie produzieren die Kunststoffexperten unter anderem auch komplexe Fahrwerkskomponenten für Premium-Hersteller aus dem Automotive-Bereich. Verarbeitet werden unterschiedlichste Kunststoffe, insbesondere ein breites Spektrum an Polyamiden, die teilweise auch mit Glasfaser gefüllt sind.

Schrittweise immer größere Teile

„Bei unseren Produkten haben unsere Auftraggeber teilweise Anforderungen im Lastenheft, die den Standards für optische Teile entsprechen“, erklärt Christian Grüning, Fertigungsleiter im Agrodur-Hauptwerk Berleburg. „Bei einer Filterkomponente, die wir derzeit fertigen, darf es weder Schlieren noch Einschlüsse geben – hier sind die Parameter für Gutteile sehr eng toleriert. Das bedeutet wiederum, dass wir unsere Prozesse hundertprozentig und dauerhaft im Griff haben müssen. Und dafür haben wir gesorgt.“

Agrodur hat sich in jüngster Vergangenheit neue Märkte und Teilespektren erschlossen. Derzeit verschiebt sich die Herkunft der Auftraggeber bei Agrodur deutlich in Richtung Automotive. Das bedingt im Unternehmen auch neue Dimensionen in den Spritzgießmaschinen.

Vollelektrische und hybride Maschinen erfordern effiziente Materialtrocknung und ‑logistik

„Wir haben ausschließlich Maschinen von Arburg im Haus“, berichtet Grüning. „Bis vor einigen Jahren waren unsere Maschinen typischerweise im Bereich bis 160 t Schließkraft angesiedelt. Das hat sich geändert: Unsere Maschinen sind in den vergangenen Jahren schrittweise immer größer geworden. Und vor kurzem haben wir unser neues „Flaggschiff“ in Betrieb genommen – eine Arburg Allrounder 1120 H mit einer Schließkraft von 6500 kN und einem Säulenabstand von 1120 x 1200 mm.“

Im Fokus

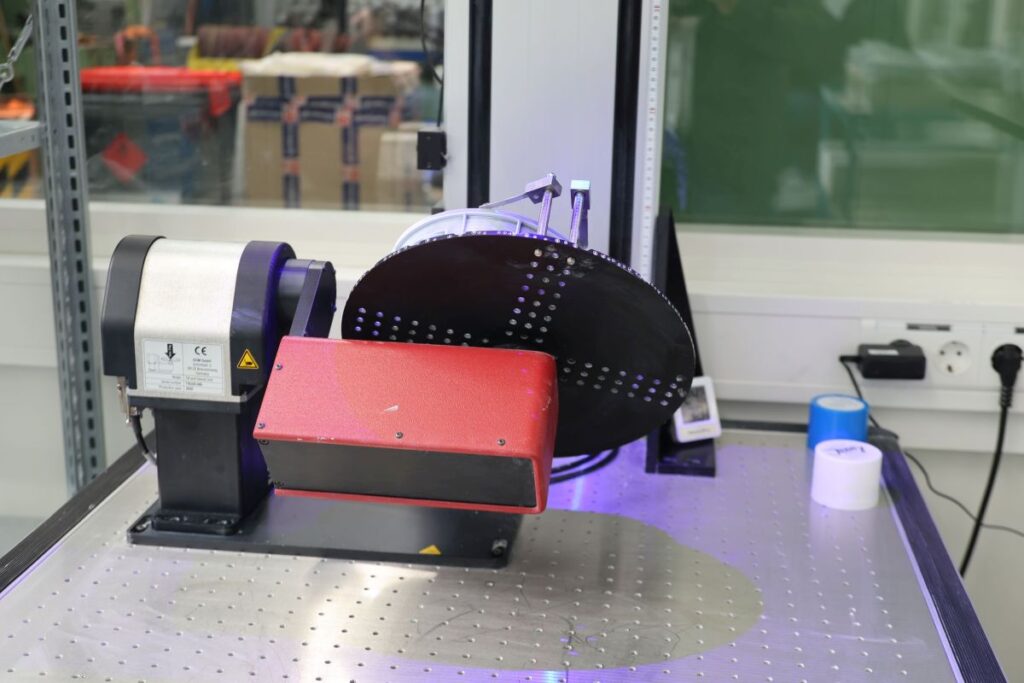

Druckluft-Granulattrockner

Die zum Aufheizen und Trocknen des Kunststoffgranulats benötigte Luft wird von außen entlang des Umfangs im unteren Teil des Trocknungsbehälters eingeleitet. Damit ergibt sich ein effizienter und gleichmäßiger Aufheizprozess. Die Geräte verbrauchen heute nur noch sehr wenig Druckluft, der Energieeinsatz ist sparsam. Expandiert die Druckluft, kann sie aufgrund ihres niedrigen Taupunkts sehr gut Wasser aufnehmen und so das Kunststoffgranulat trocknen. Die entspannte, sehr trockene Luft wird dazu entweder per Heizung oder via Wärmetauscher über Abwärme aufgeheizt – angepasst an das jeweilige Material. Sie erwärmt beim langsamen Durchströmen das Kunststoffgranulat, nimmt die Feuchtigkeit aus dem Kunststoff auf und trägt sie so aus dem Material aus..

Die kleineren Maschinen aus dem Maschinenpark in Bad Berleburg, der rund 75 Spritzgießmaschinen umfasst, werden bereits seit 2006 überwiegend nur als vollelektrische Variante angeschafft, die größeren sind Hybridmaschinen, bei denen die Spritzeinheit hydraulisch betrieben ist. „Elektrische Spritzgießmaschinen sind deutlich energieeffizienter als ihre vergleichbaren hydraulischen Pendants“, erläutert Grüning. „Die Maschinen verwenden nur dann Energie, wenn sie sich bewegen – beim Aufrechterhalten der Schließkraft beispielsweise unterstützt eine clevere Kniehebelkonstruktion, die keine Energie verbraucht.“

Hoher Automatisierungsgrad und durchgängige Materialtrocknung und ‑logistik

Energieeffizienz ist in der Produktion bei Agrodur sehr wichtig. „Nicht nur aus wirtschaftlichen Gründen“, betont Grüning. „Sondern insbesondere auch unter dem Aspekt der Nachhaltigkeit und um unseren CO2-Footprint Richtung Klimaneutralität zu verschieben. Das ist für uns eine Herzensangelegenheit. So kommt bei uns auch nur ‚grün‘ erzeugter Strom zum Einsatz. Und in Zukunft wollen wir noch mehr für unsere Umwelt tun, beispielsweise mit Solarzellen auf unseren Hallendächern einen guten Anteil unseres Strombedarfs selbst decken.“

Der Automatisierungsgrad der Maschinen ist im Werk Bad Berleburg sehr hoch. Roboterhandling ist in der Teileentnahme nahezu an jeder Maschine vorhanden. Auch die Metallkomponenten, die umspritzt werden, legt ein Roboter in die Werkzeuge ein. Zahlreiche begleitende Arbeitsschritte sind ebenfalls automatisiert.

Systemlieferant für Premium-Hersteller

Alle Spritzgießmaschinen und sonstige relevante Geräte sind ans Leitsystem angeschlossen, die Bearbeitungsdaten aus den Prozessen werden erfasst und gespeichert. So kann beispielsweise eine automatische Laserbeschriftung, die ebenfalls vom Roboterhandling in den Spritzgießzellen bedient wird, dem Auftraggeber etwa via QR-Code die Rückverfolgbarkeit einer jeden einzelnen Komponente ermöglichen – inklusive der genau bei diesem Teil genutzten Ist-Bearbeitungsparameter.

Im Profil

Agrodur Grosalski GmbH

Agrodur ist ein mittelständisches Familienunternehmen der kunststoffverarbeitenden Industrie. Seit der Gründung 1967 hat sich das Unternehmen zu einem der führenden Kunststoffverarbeiter in Deutschland entwickelt. Mit mehr als ca. 500 Mitarbeitern an den Standorten Radevormwald, Bad Berleburg und Lützen fertigen die Kunststoffspezialisten auf mehr als 20 000 m² Produktionsfläche technische Teile im Spritzgieß- und Pressverfahren aus nahezu sämtlichen thermoplastischen, duroplastischen und fluorhaltigen Kunststoffen. Zu den Auftraggebern zählen namhafte Marktführer aus den Branchen Automotive, Medizin, Sanitär, der Elektro- und Elektronikindustrie. Im Werk Bad Berleburg sind der Werkzeugbau angesiedelt sowie rund 70 Arburg-Spritzgießmaschinen im Schließkraftbereich zwischen 150 und 6.500kN. Das Agrodur-Qualitätsmanagementsystem ist zertifiziert nach IATF 16949:2016, DIN EN ISO 9001:2015 sowie der DIN EN ISO 50001:2018..

Auf diese Weise lassen sich auch funktionskritische Komponenten sicher markieren und identifizieren. „Für unterschiedlichste Auftraggeber fertigen wir inzwischen auch ganze Baugruppen“, erklärt Grüning. „Damit sind wir inzwischen für wichtige Premiumhersteller aus dem Automobilbereich zum Systemlieferanten geworden.“

Für exzellente Ergebnisse ist es unerlässlich, dass die Prozessparameter in engen Grenzen eingehalten werden. So ist es beispielsweise wichtig, dass der Wassergehalt im Kunststoffgranulat bestimmte Höchstwerte nicht übersteigt.

Materialtrocknung und ‑logistik sichern Qualität

„Denn sonst besteht das Risiko, dass das Wasser im Spritzgussprozess die Qualität des Produkts beeinträchtigt“, erklärt der Fertigungsleiter. „Dabei entstehen im Spritzgießprozess aufgrund des verdampfenden Wassers etwa Poren im Material oder Schlieren auf der Oberfläche der Bauteile. Beides ist nicht akzeptabel.“ Deshalb ist das Trocknen des Granulats ein wichtiger Schritt, um das dort vorhandene Wasser möglichst bis auf eine genau definierte unkritische Restfeuchte zu entfernen.

Nutzt man klassische Trocknungsverfahren, ist der Prozess sehr energieintensiv. In vielen Betrieben sind dazu nach wie vor Adsorptionstrockner im Einsatz. Sie heizen zunächst das Kunststoffgranulat auf. Mit dem Granulat erwärmt sich auch die Luft, mit der es umströmt wird.

Adsorptionstrockner sind ineffizient

Warme Luft kann deutlich mehr Feuchtigkeit aufnehmen als kalte – dem Granulat kann so der Wasseranteil entzogen werden. Die warme und nun feuchte Luft wiederum leitet die Anlage anschließend über ein hygroskopisches Material, die meisten Trockner verwenden dazu Silicagel.

Dieses Trocknungsmittel muss in mehr oder weniger regelmäßigen Abständen mittels Erhitzens auf hohe Temperaturen regeneriert werden. Das alles ist zeit- und energieintensiv, und darüber hinaus verliert das Mittel in jedem Regenerationszyklus einen Teil seiner Fähigkeit zur Wasseraufnahme. Es muss also irgendwann ausgetauscht werden. Dazu kommt noch, dass Silicagel in der Herstellung extrem CO2-Intensiv ist.

Kunststoffexperten setzen in Materialtrocknung und ‑logistik auf Drucklufttrockner

Die Adsorptionstrockner sind zwar nach wie vor die gängigste Variante, um die überschüssige Feuchtigkeit aus dem Granulat herauszubekommen. Sie sind jedoch alles andere als nachhaltig. Außerdem sind sie wartungsintensiv, und sie tragen ihre Abwärme unmittelbar in die Fertigungsumgebung ein – eine Herausforderung, wenn man die Produktionsbedingungen in der Halle konstant halten will. Außerdem ist ihre Trockenleistung aufgrund des sich veränderten Trocknungsmittels nicht konstant, sie lässt sich zudem nicht mit vertretbarem Aufwand exakt regeln.

Nicht zuletzt deshalb setzen die Fachleute bei Agrodur seit langem auf ein anderes Trocknungsprinzip. „Wir verwenden schon seit Jahrzehnten die Drucklufttrockner unseres Anlagenpartners Wenz Kunststoffperipherietechnik, und wir waren seinerzeit einer der ersten Anwender dieser Geräte“, berichtet Grüning. „Wir haben auch nach wie vor Drucklufttrockner dieser ersten Generation an einigen unserer Maschinen im Einsatz – die stammen noch aus den 1990er-Jahren.“

Geräte in der Materialtrocknung und ‑logistik werden immer sparsamer

Allerdings will sie der Fertigungsleiter demnächst sukzessive austauschen. „Nicht, weil sie nicht mehr funktionieren würden“, erklärt er. „Die laufen noch einwandfrei. Aber auch bei den Drucklufttrocknern ist die Zeit nicht stehen geblieben – unsere neuesten Wenz-Geräte brauchen nur noch einen Bruchteil an Druckluft und Energie im Vergleich zur ersten Generation. Das, was wir damals für ein 65-l-Gerät benötigt haben, reicht aus, um einen modernen 500-l-Trockner, je nach Material und Durchsatz, zu betreiben.“ Dazu trägt bei, dass der Drucklufteinsatz bei den aktuellen Geräten auf ein Minimum beschränkt bleibt, das zum Trocknen notwendig ist.

Die Trocknung im Drucklufttrockner funktioniert ohne bewegliche Teile. Sie nutzt den physikalischen Effekt, dass der Taupunkt fällt, wenn komprimierte Luft expandiert. Das bedeutet, dass die nun nicht mehr komprimierte Luft deutlich mehr Wasser aufnehmen kann, ehe es kondensiert.

Hoher Wirkungsgrad

Die damit an sich schon sehr trockene Prozessluft wird darüber hinaus noch im Trockner erwärmt. Damit ist sie beim Durchleiten durchs Granulat in der Lage, nochmals mehr Wasser aufnehmen. Die Trockner arbeiten mit einem hohen Wirkungsgrad, und es gibt keinen unerwünschten Wärmeeintrag in die Halle, der dann mit erneutem hohem Energieeinsatz wieder kompensiert werden müsste.

Das Resultat dieses Verfahrens ist ein effizienter, sehr gut steuerbarer Trockenprozess. Ein weiterer Vorteil der Drucklufttrockner ist ihr einfacher, effizienter Aufbau, der ohne allzu viel Wartung auskommt. Das trägt zusätzlich zu einem sehr stabilen, unterbrechungsfreien Prozess bei.

Auf den Punkt getrocknet

Ein Unter- oder Übertrocknen des Granulats ist verfahrensbedingt ausgeschlossen. Der Trocknungsgrad lässt sich exakt regeln und überwachen. Bei den Drucklufttrocknern von Wenz Kunststoffperipherietechnik ist die Zielfeuchte, bei der sich der Kunststoff optimal verarbeiten lässt, beispielsweise am ergonomisch gestalteten und intuitiv aufgebauten Bedienpanel schnell, einfach und sehr exakt anhand der jeweiligen Trocknungskurven definierbar. Das ermöglicht den Kunststoffexperten dauerhaft stabile Prozesse ohne Schwankungen. Eine wichtige Voraussetzung für auch über hohe Stückzahlen hinweg reproduzierbare Ergebnisse.

Mein Standpunkt

Nachhaltigkeit im Fokus

Die Verwendung von Drucklufttrocknern in der Kunststoffspritzgussproduktion unterstützt eine umweltfreundliche Herangehensweise und positioniert Unternehmen als Vorreiter in Sachen Nachhaltigkeit. Mit einer effizienten Trocknungslösung lassen sich Produktionsabläufe optimieren, Energiekosten senken und ökologische Auswirkungen minimieren. Die Wahl von energieeffizienten Technologien wie Drucklufttrocknern ist nicht nur ökonomisch sinnvoll, der Einsatz nachhaltiger Technologien ist auch eine ethische Verpflichtung gegenüber der Umwelt.

Dazu tragen auch Messysteme und Sensorik – beispielsweise Drucksensoren in den Werkzeugen – bei. So lassen sich etwaige Abweichungen unmittelbar erkennen und bei Bedarf Prozesse nachregeln. Damit ist die Produktion planbar, und die Qualität der Bauteile kann auf einem konstant hohen Level gehalten werden.

Langjährige Partnerschaft bei Materialtrocknung und ‑logistik

Die Partnerschaft mit Wenz hält nun seit mehr als drei Jahrzehnten. Sie beschränkt sich nicht auf Trockner, sondern umfasst auch die übrige Peripherie. So sorgen beispielsweise Regloplas-Temperiergeräte mit frequenzgeregelten Synchronpumpen sehr feinfühlig für die richtigen thermischen Verhältnisse in den Werkzeugen – umso wichtiger, weil die modernen Spritzgießmaschinen keine Schwankungen mehr im Prozess verursachen. Und dank der Sensorik, die inzwischen im Werkzeug verbaut ist, lässt sich die Temperierung sehr exakt regeln. Die Materiallagerung und ‑logistik übernimmt ebenfalls Technik aus dem Hause Wenz. Und auch bei künftigen Ausbauprojekten ist Wenz gesetzt.

„Die langjährige Partnerschaft mit Wenz Kunststoffperipherietechnik hat große Vorteile“ resümiert Grüning. „Die Kommunikation ist kurz und geprägt von großem, in Jahrzehnten gewachsenem Vertrauen. Zudem agieren wir für die Peripheriespezialisten aus Lüdenscheid auch als ganzheitlicher Entwicklungspartner mit umfassendem Blick auf die gesamte Prozesskette der Kunststofffertigung. So fließt auch unser Know-how aus der Praxis direkt in die Weiterentwicklung der Geräte bei Wenz ein, und wir haben das gute Gefühl, dass unsere Meinung geschätzt wird. Es ist eine Partnerschaft auf Augenhöhe, die sich inzwischen seit Jahrzehnten bewährt.“