Be a green Leader – über grüne Kunststoffteile die Umweltbelastung nachhaltig reduzieren: Die Kunststoffexperten bei Deckerform in Aichach füllen ihren Slogan täglich mit Leben. Hier entstehen Lösungen, die nicht trotz, sondern gerade wegen des Einsatzes von Kunststoff die ökologisch sinnvollste Alternative sind. Dafür haben sich die Spezialisten in jahrelanger Praxis einen reichen Erfahrungsschatz erarbeitet. Und sie kennen die Stellschrauben, mit deren Hilfe sich Kunststoffteile ökologischer und nachhaltiger gestalten lassen.

Kunststoffe prägen als vielseitig einsetzbare Werkstoffe unser gesamtes modernes Leben. Das fängt bei der Zahnbürste an und reicht über Elektronik und medizinisches Equipment bis hin zu Verpackungen. Ohne Kunststoffe gäbe es unseren Lebensstandard so nicht, viele Produkte sind ohne Kunststoff schlicht nicht realisierbar.

Grüne Kunststoffteile gegen Umweltbelastung

Andererseits sind es auch die Kunststoffe, die in den vergangenen Jahren in der Öffentlichkeit als Umweltproblem in den Fokus gerückt sind. In der Verschmutzung von Ozeanen und Landschaften hat sich „das Plastik“ ganz pauschal den Ruf als besonders umweltschädliches Material erworben. In der öffentlichen Meinung hat Kunststoff keinen guten Ruf. Allerdings oft zu Unrecht. Denn grüne und nachhaltige Kunststoffprodukte können – auch im Wettbewerb zu Lösungen ohne Kunststoff – in vielen Anwendungsfällen durchaus die Alternative mit der geringsten Umweltbelastung sein.

„Wenn man den gesamten Produktlebenszyklus eines aus Kunststoff gefertigten Artikels betrachtet, gibt es überraschend viele Stellschrauben, mit denen man dazu beitragen kann, die Ökobilanz eines Kunststoffteils zu verbessern“, betont Peter Ottilinger, Entwicklung und Vertrieb beim Aichacher Kunststoffspezialisten Deckerform. „Das beginnt mit der Auslegung des Produkts und hört mit seiner Wiederverwertung noch lange nicht auf.“

Nachhaltigkeit senkt die Umweltbelastung

Wenn man es darauf anlegt, kann man viel Aufwand in das Thema Nachhaltigkeit stecken. Aber: „Das ökologischste Produktkonzept nützt rein gar nichts, wenn es sich nicht gewinnbringend vermarkten lässt“, erläutert Ottilinger. „Ziel eines Produktherstellers ist letztlich ja immer, mit einem Produkt Geld zu verdienen. Und letztlich entscheidet das der Verbraucher. Die Herausforderung für den Entwickler entlang des Produktlebenszyklus ist deshalb, Ökologie und Ökonomie unter einen Hut zu bringen. Der Schlüssel zum Erfolg ist hier das richtige Know-how.“

Im Fokus

Be a green leader

Nachhaltigkeit beim Einsatz von Kunststoff steht seit Jahren überall im Fokus – doch wo können wir konkret eingreifen und unserer Welt umweltfreundlicher begegnen? Diese Frage ist Programm bei der Deckerform-Gruppe aus Aichach. Gemeinsam mit Partnern wie Leonhard Kurz, warten die Werkzeugbauer nicht auf ein Rundum-sorglos-Paket, sondern packen es selbst an. Mit Hochwertigen ausgeklügelten Formen, ausführlicher Tests und Simulationen und Kunststoffeinsparungen, die sogar einen Mehrwert bieten. Kein Green-Washing, sondern Green-Thinking: denn das ist es, wo Nachhaltigkeit beginnt. In den kreativen Köpfen, schon weit bevor das erste Kunststoffteil produziert wird.

In der Produktentwicklung hat beispielsweise die Konstruktion eines Produkts einen großen Einfluss. Hier lässt sich beispielsweise der Materialeinsatz reduzieren – und wenn man es geschickt anstellt, ohne die Funktionalität eines Produktes im Geringsten zu beeinträchtigen.

Grüne Kunsstoffteile entstehen in der Konstruktion

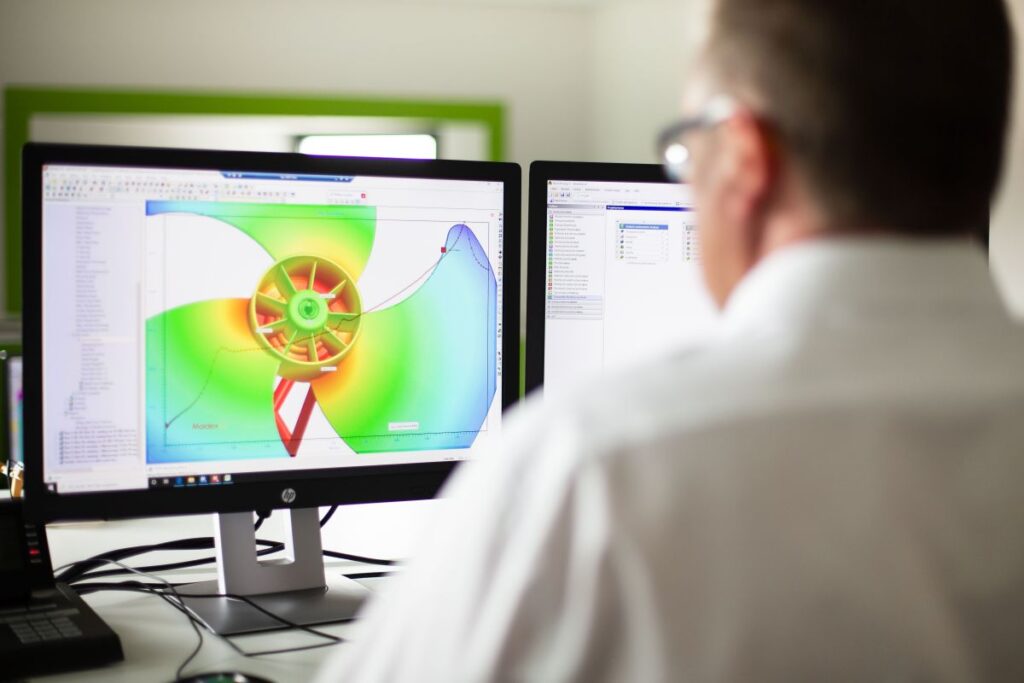

„Hier ist das Können des Konstrukteurs gefragt – er muss viel über das Produkt und seine Nutzung wissen“, erläutert Ottilinger. „Per Simulation lassen sich in einer Topologieoptimierung beispielsweise genau jene Bereiche identifizieren, die in der späteren Nutzung Kräfte aufnehmen müssen. Entsprechend kann das Material im Kraftfluss konzentriert werden.“

An den übrigen Stellen lässt sich das Material einsparen, ohne die Funktionsfähigkeit eines Produkts zu schmälern. Ein interessanter Ansatz auch aus wirtschaftlicher Perspektive. Schließlich machen die Materialkosten einen Großteil der Kosten eines typischen Spritzgießteils aus. Auch die Rheologie hilft dabei, Kunststoff einzusparen. „Die Materialeinsparung nützt der Umwelt sehr direkt“, bilanziert Ottilinger. „Andererseits spart man neben dem Material gleichzeitig auch die Kosten für diesen nun nicht benötigten Werkstoff und dessen Verarbeitung ein.“

Recycling verringert die Umweltbelastung

Eine weitere Möglichkeit, ökologischere Kunststoffprodukte zu fertigen, ist die Verwendung von Recyclingmaterialien. Das Recycling von Kunststoffen verringert die Abhängigkeit von primären Rohstoffen und reduziert darüber hinaus gleichzeitig die Menge an Kunststoffabfällen. „Mit Post-Industry-Recyclat haben wir inzwischen sehr gute Erfahrungen“, berichtet der Entwickler. „Diese Materialien sind je nach Herkunft sehr homogen, und es lassen sich inzwischen auch komplexe und edle Produkte herstellen – etwa auch Sichtteile für die Automotive-Industrie. Speziell in Kombination mit In-Mold-Decoration- oder In-Mold-Labeling-Verfahren lassen sich interessante Konzepte umsetzen, die Ökologie, mechanische Stabilität und eine Premium-Optik auf elegante Weise vereinen.“

Eine echte Herausforderung ist nach wie vor das Recyceln von Post-Consumer-Recyclat, wie es etwa aus der „gelben Tonne“ kommt. „Hier hängt viel von der vorgeschalteten Sortierung und dem Reinigen der Abfälle ab“, meint der Experte. „Bei diesen Materialien muss man zudem an der erzielbaren Bauteilqualität derzeit noch deutliche Abstriche machen – zu inhomogen ist zumeist das Material. Aber auch für solche Werkstoffe gibt es Einsatzgebiete. Beispielsweise im Bereich Blumentöpfe oder Pflanzcontainer.“

Viele Stellschrauben entscheiden über grüne Kunststoffteile

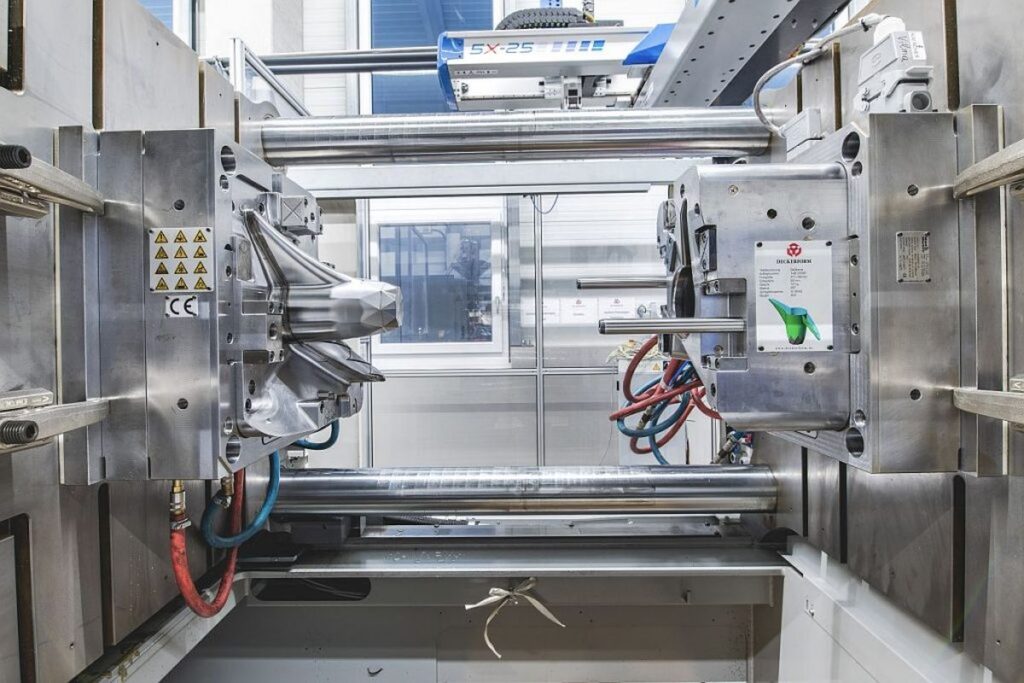

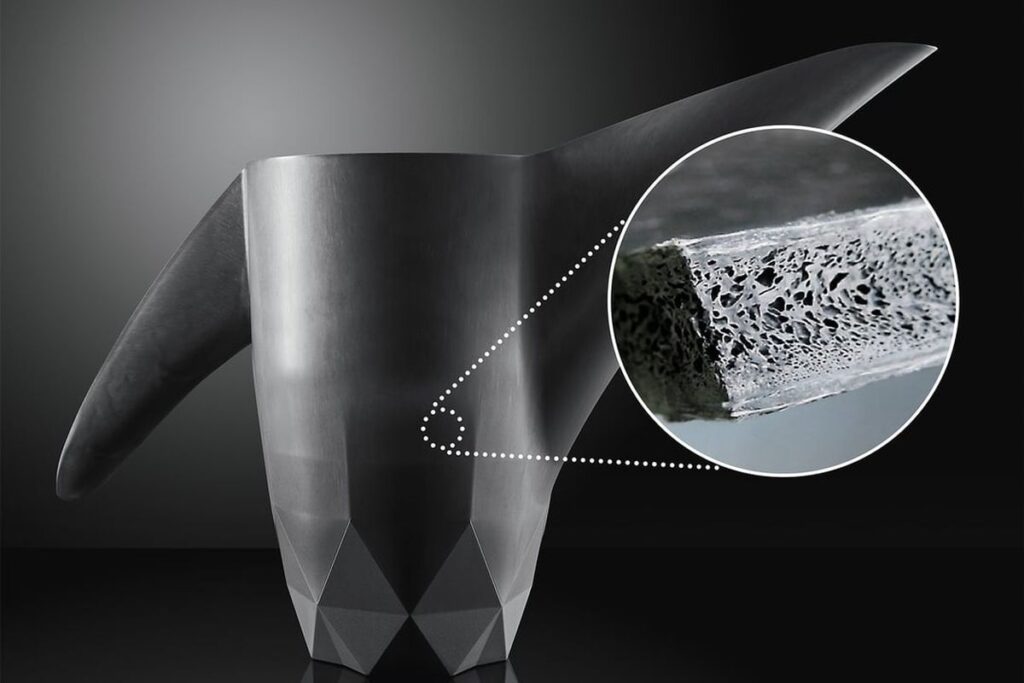

Eine interessante Stellschraube für ein ökologisch günstiges Kunststoffprodukt ist die Wahl des richtigen Fertigungsverfahrens, wie beispielsweise das Spritzschäumen und das Spritzprägen. Hier lassen sich mit vergleichsweise geringem Materialeinsatz hohe Bauteilqualitäten erzielen. Spritzschäumen verleiht Produkten zudem spürbare Benefits. Es steigert beispielsweise die Stabilität, bei geringerem Materialaufwand und damit Gewicht.

Im Profil

Deckerform-Unternehmensgruppe

Die international aktive Deckerform–Unternehmensgruppe in Aichach steht für die Entwicklung und Herstellung nachhaltiger und wirtschaftlicher Kunststoffprodukte. Das Traditionsunternehmen in Familienhand steht mit seinen rund 70 Mitarbeitern auf drei Säulen: dem klassischen Werkzeugbau, der Ideenschmiede, sowie der Deckerform Injection. Die Experten realisieren dabei immer wieder beispielhafte Lösungen in Sachen Nachhaltigkeit. Darüber hinaus vertreibt das Unternehmen die wohl energieeffizientesten Spritzgießmaschinen der Welt – vollelektrische Anlagen des japanischen Pioniers Toyo, die eine optimale Basis für nachhaltiges Produzieren darstellen. Damit wird der Aichacher Mittelständler, unterstützt von leistungsfähigen Partnern, zum Komplettanbieter bei nachhaltigen und schlüsselfertigen Produktionslösungen für komplexe und Know-how-intensive Produkte in der Kunststoffproduktion.

Die isolierende Wirkung des Spritzschäumens ist ebenfalls bemerkenswert – sei es in Bezug auf Wärme, Kälte oder Schall. Die Fähigkeit, Erschütterungen zu absorbieren und zu dämpfen, macht Produkte stoßsicherer, da sie sich unter Belastung eher verformen als brechen. Dies ist besonders in Anwendungen wie Verpackungen und Transportwesen von Vorteil.

Nicht nur die Umweltbelastung ist ein wichtiges Thema

Im Bausektor trägt die Schallisolation des Spritzschäumens dazu bei, unerwünschte Geräusche in Innenräumen zu minimieren, sei es in Wohnhäusern oder gewerblichen Gebäuden. Bei Anwendung im Autoinnenraum hilft die akustische Absorption dabei, Fahrzeuggeräusche zu reduzieren und somit für eine ruhigere und angenehmere Fahrt zu sorgen. Zusätzlich können spritzgeschäumte Produkte Anwendung in der Raumakustik finden, um Klangqualität und ‑klarheit zu optimieren. Beim Spritzschäumen und ‑prägen kommt noch dazu, dass eine homogenere Dichte im Bauteil entsteht. Das heißt die Produkte sind damit spannungs- und verzugsärmer und damit maßhaltiger. Beim Spritzschäumen liegt dies am Treibmittel und beim Prägen an der gleichmäßigen Druckverteilung bei der Bauteilfüllung.

Material- oder verfahrensbedingte Oberflächenstrukturen können einerseits im nachhaltigen Look vermarktet werden. Dank der Schlierenoptik sieht der Verbraucher auf den ersten Blick, dass dieses Produkt ressourcenschonender produziert ist. Alternativ ist es möglich hochwertige Optik durch Kombination von Spritzschäumen mit weiteren Spezialverfahren wie In-Mold-Decoration (IMD), In-Mold-Labeling (IML) oder Sandwichspritzguss kombiniert werden. Die Sandwichbauweise, bei der beispielsweise ein Recyclat von einem anderen Kunststoff umschlossen wird, ist „eine interessante Möglichkeit, mit der sich auch anspruchsvolle Produkte realisieren lassen“, erläutert Ottillinger. „So können beispielsweise auch lebensmittelechte Behälter mit Recyclatkern gefertigt werden.“

Fertigungsverfahren für grüne Kunststoffteile

Eine interessante Stellschraube für ökologisch günstige grüne Kunststoffteile ist die Wahl des richtigen Fertigungsverfahrens. Neben dem klassischen Kompaktspritzguss mit Vollmaterial können beispielsweise über Gasinnendruckspritzgießen (GID) oder die Wasserinjektionstechnik (WIT) auch Bauteile mit definierten Hohlräumen erstellt werden. Dabei injiziert der Spritzgießer einen temporären Füllstoff (Wasser oder ein inertes Gas, in der Regel Stickstoff) so in eine teilgefüllte Form, dass es wie ein Kern wirkt. Nach Erstarren der Schmelze lässt man das Wasser oder Gas entweichen. Das ermöglicht wirtschaftlichere und zugleich auch leichtere Designvariationen gegenüber dem normalen Spritzgießen.

Der Energieverbrauch in der Herstellung eines Kunststoffteils ist ein wichtiger Faktor, um den CO2-Fußabdruck und die Kosten eines Produkts zu verkleinern. Hier ist beispielsweise der Einsatz einer vollelektrischen Spritzgießmaschine weit energieeffizienter, als die Produktion mit einer hydraulischen Maschine. „Das haben wir bereits bei zahlreichen Energiemessungen der vollelektrischen Toyo-Spritzgießmaschinen, die wir in der gesamten DACH-Region vertreiben, festgestellt. “ so Ottillinger.

Die richtige Spritzgießmaschine kann die Umweltbelastung deutlich senken

„Bedenkt man, dass ein Spritzgießwerkzeug immer wieder aufgeheizt und abgekühlt wird, liegt auf der Hand, dass in diesem energieintensiven Prozess große Einsparpotenziale liegen“, erklärt Ottillinger. „Deshalb wundert es mich, wie selten etwa beim Auslegen eines Werkzeugs eine echte Kühlberechnung erfolgt. Eigentlich nur ein kleiner Zusatzschritt zur meist obligatorischen Simulation, der aber interessante Erkenntnisse etwa zu Hotspots bringen kann und so ein effektiver Hebel ist, der später im Produktionsprozess jede Menge Energie einsparen und zusätzlich die Produktqualität verbessern kann. Positiv für Umwelt und Geldbeutel.“

Mein Standpunkt

Know-how richtig einsetzen!

Dass Produkte – umweltfreundlich hergestellt oder nicht – gut aussehen müssen, um am Markt erfolgreich zu sein – eine Binsenweisheit. Es ist indes immer gut, wenn man frühestmöglich nicht nur die Designer, sondern auch die Experten für die Produktion und die Produzierbarkeit im Boot hat. Das gilt umso mehr, wenn es ein grünes Kunststoffteil werden soll. Denn Experten wie die bei Deckerform können mit Erfhrunfg und leistungsfähigen Tools sehr viel dazu beitragen, dass mit rationellem Material- und Energieeinsatz ein Produkt entsteht, das die Konsumenten gern nachhaltig und lange nutzen.

Die ökologische Nachhaltigkeit eines Produkts wird maßgeblich von den Verbrauchern beeinflusst. Ihre Kaufentscheidung, ihre Präferenz für langlebige und reparierbare Artikel sowie ihre Bereitschaft, dafür angemessene Preise zu akzeptieren, spielen dabei eine zentrale Rolle. Auch bei Verwendung von Materialien wie „fossilen“ Kunststoffen kann ein Fokus auf Langlebigkeit und Reparaturfreundlichkeit eine nachhaltige Option darstellen.

Grüne Kunststoffteile haben ein langes Leben

Gleichzeitig stehen kurzlebige Produktzyklen im Widerspruch dazu. Die Bevorzugung von langlebigen und leicht reparierbaren Produkten mindert den Bedarf an häufigem Ersatz. Dies trägt dazu bei, die Gesamtnachfrage nach Kunststoffartikeln zu verringern und somit die Umweltauswirkungen zu reduzieren. Die Einstellung der Verbraucher bestimmt schließlich, was gekauft wird.

„Dazu ist notwendig, dass Verbraucher darüber Bescheid wissen, welche Ökobilanz ein Produkt aufweist“, erklärt Ottillinger. „Wenn Verbraucher informierte Entscheidungen treffen und in der Folge umweltfreundliche Produkte bevorzugen, wird die Nachfrage nach nachhaltigen Kunststofflösungen weiter steigen.“ Ein Anreiz für die Hersteller, verstärkt in grüne Technologien und Produktionsverfahren zu investieren. „Materialauswahl, Design und Fertigungsverfahren sind die Variablen, um die Kunststoffproduktion grüner und nachhaltiger gestalten“, erklärt der Kunststoffexperte. „Für eine ökologisch günstige Kunststoffproduktion gibt es viele Kombinationsmöglichkeiten. „Dabei beeinflussen sich die Variablen auf vielfältige Weise gegenseitig. Deswegen ist es wichtig, dass unser Expertenwissen schon möglichst früh in den Produktentstehungsprozess mit einbezogen wird. Damit Produkte und Lösungen entstehen, die nicht nur unter wirtschaftlichen Aspekten, sondern auch hinsichtlich Nachhaltigkeit und Ökologie optimal ausgelegt sind.“