Wer verlässliche Aussagen zu Terminen, Verfügbarkeiten und Preisen treffen will, braucht Zahlen, Daten und Fakten auf dem aktuellen Stand. Das Organisations- und Planungssystem ProLeiS von Tebis kann beim Koller Formenbau in Oberbürg mit hoher Anpassungsfähigkeit und Transparenz überzeugen.

Noch bis vor wenigen Jahren waren die gesamten Daten und Prozesse beim Werkzeugbauunternehmen Koller in Oberbürg nahezu ausschließlich in den Köpfen der Planer „abgespeichert“. Eine Abstimmung untereinander und mit der Fertigung selbst erfolgte quasi auf Zuruf. Auch heute noch eine für Werkzeugbauten nicht untypische Situation. „Das hat sogar überraschend gut funktioniert. Allerdings stieß dieses System immer wieder an Grenzen“, erklärt Fabian Schmittlein, einer der Verantwortlichen für die Fertigung- und Produktionsplanung bei Koller. „Die Abstimmung lief aufwändig in Besprechungen oder ‚schnell mal‘ zwischen Tür und Angel, man konnte nie ganz sicher sein, den aktuellen Datenstand zu haben, und für unsere Kollegen in der Fertigung war das alles andere als transparent.“

Rudimentär wurden Excel-Tabellen eingesetzt, aber die verloren mit fortschreitenden Projekten sehr schnell ihre Übersichtlichkeit. Nicht zuletzt, weil die Werkzeugprojekte über die Jahre immer umfangreicher und komplexer geworden sind.

Mit ProLeiS kann Koller stets mit aktuellstem Datenstand arbeiten

Deshalb sahen sich die Verantwortlichen nach einer Softwarelösung um, die sie wirksam bei der Planung der Kapazitäten und Abläufe in der Fertigung unterstützt, stets den aktuellen Datenstand bereithält und auch für Transparenz bis zum Maschinenbediener sorgt. Und weil bei Koller Buchhaltung und Bestellwesen mit SAP arbeiten, war auch eine Echtzeit-Schnittstelle in die Welt dieser betriebswirtschaftlichen Standardsoftware Pflicht.

Im Profil

Koller Gruppe

Das global agierende Technologieunternehmen mit Sitz in Oberbürg über dem Altmühltal fertigt im eigenen Werkzeugbau sowohl für die Kunden als auch für den Bedarf der eigenen Schwesterunternehmen maßgeschneiderte Spritzgießwerkzeuge, Composite-Werkzeuge, Anlagen und Vorrichtungen. Hier zahlt es sich aus, dass in der Gruppe Lösungskompetenz aus dem Werkzeugbau und langjährige Erfahrung aus der Serie vereint sind. Koller kann von der ersten Idee über die Bauteilentwicklung bis zur industriellen Serienproduktion die gesamte Wertschöpfungskette abbilden – und zwar weltweit.

Anlässlich der Branchenmesse AMB in Stuttgart im Jahr 2018 verschaffte sich daher das Team um Fertigungsleiter Ferstl, Georg Sippl,Abteilungsleiter Arbeitsvorbereitung und Werkbank sowie Vertrieb Werkzeugbau und Fertigungsplaner Schmittlein einen umfassenden Überblick über alle relevanten Systeme, die dort präsentiert wurden.

Am Ende blieben zwei Lösungspakete übrig, die die ursprünglichen Vorgaben erfüllten. „Eines davon präsentierte sich als Standardsystem mit relativ starrem Rahmen“, erklärt Schmittlein. „Es war zwar der deutlich kostengünstigere der beiden verbleibenden Kandidaten.“ Trotzdem fiel die Entscheidung zugunsten des anderen – der MES-Software ProLeiS aus dem Hause Tebis. Und das aus gutem Grund.

Flexible Lösung passt sich an

„Bei dem zunächst preisgünstiger erscheinenden System hätten wir unsere Abläufe und Prozesse komplett an die Strukturen des Systems anpassen müssen“, erklärt Schmittlein. „Anders bei Proleis: Das System hat unsere bestehenden und in jahrelange Praxis aufeinander abgestimmten Prozesse aufgenommen und integriert.“

Lediglich an einigen Stellen wurden Anpassungen vorgenommen: „Wir haben gemeinsam mit den Experten von Tebis Consulting unsere Prozesse analysiert“, berichtet der Fertigungsplaner. „Da, wo wir Veränderungen vornehmen sollten, haben die Spezialisten den Mehrwert für uns klar herausgearbeitet und optimierte Lösungen vorgeschlagen.“

Unterschiedliche Priorisierungen in den Abteilungen sind Vergangenheit

So war beispielsweise jede Abteilung für sich bereits recht gut optimiert – allerdings ohne den Blick fürs Ganze. „Jeder Abteilungsleiter war daran interessiert, seine Maschinen optimal auszulasten“, erinnert sich Schmittlein. „Und weil sich die Abstimmung schwierig gestaltete, war es an der Tagesordnung, dass Teile eines Werkzeugs längst fertig waren und im Weg standen, während andere notwendige Komponenten in einem anderen Zuständigkeitsbereich noch nicht einmal auf der Maschine waren.“ Ein Resultat unterschiedlicher Priorisierung seitens der Verantwortlichen.

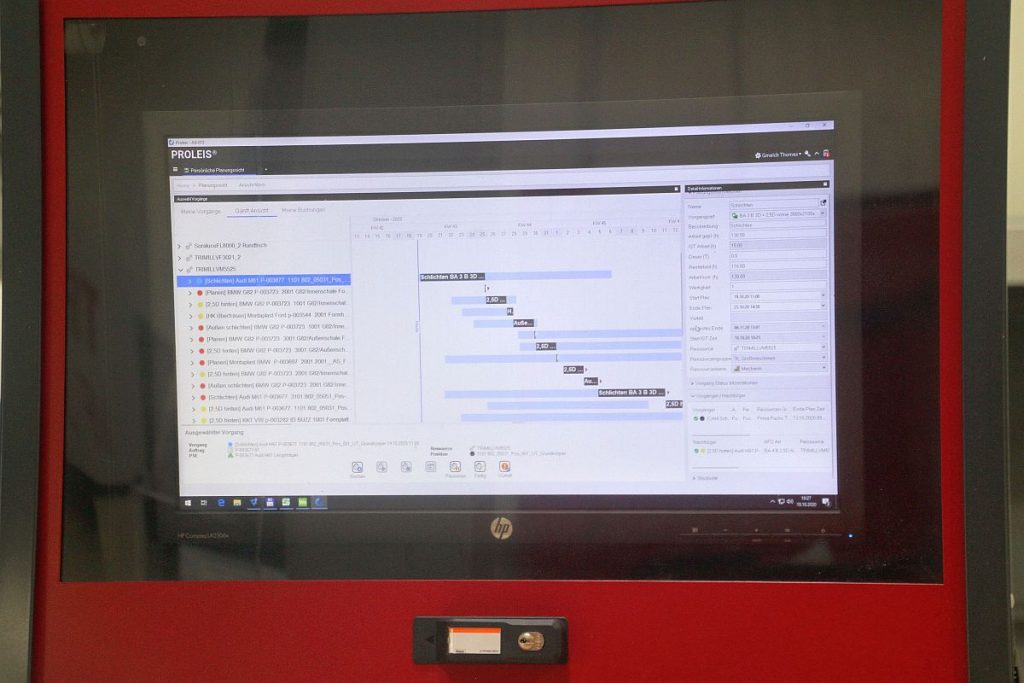

Das ist inzwischen komplett anders. Mit ProLeiS ergab sich eine Optimierung über die gesamte Prozesskette: Der Blick in andere Abteilungen wird transparent. Damit haben die Verantwortlichen den Überblick über die jeweiligen Prozessketten und den aktuellen Stand der Projekte inklusive aller Einzelkomponenten. Und mit diesen Fakten können die Planer bei Koller jetzt quasi per Mausklick die optimale Lösung für die gesamten Prozesse und letztlich fürs Unternehmen abrufen und festlegen.

ProLeiS kann Abläufe und Änderungen simulieren

„Der größte Vorteil aus unserer Sicht ist die Möglichkeit, Abläufe und Änderungen zu simulieren“, betont Schmittlein. „Wenn der Kunde sein Werkzeug zwei Wochen früher braucht als vereinbart – schaffen wir das, und was würde uns das kosten? Das war eine Frage, die wir früher nicht fundiert beantworten konnten. Sicher, jeder hat da sein Bauchgefühl. Und eine ungefähre Vorstellung, wie sich Verschiebungen auswirken und was terminlich machbar ist. Aber ‚ungefähr‘ – das bedeutet auch, dass man in manchen Fällen eben doch um den entscheidenden Schritt daneben liegen kann. Und dann ist Ärger vorprogrammiert.“

Das hat sich mit ProLeiS grundlegend geändert. „Egal ob Terminverschiebung, Feuerwehrauftrag oder der Ausfall einer Maschine oder eines Lieferanten – mit ein paar Mausklicks im System haben wir Klarheit und sind aussagefähig gegenüber dem Kunden“, berichtet Schmittlein. „Aber auch intern wissen wir sehr genau, was wir den Maschinenbedienern zumuten können. Und ob es nicht sinnvoll ist, Teilaufträge nach außen an verlässliche Partner zu vergeben. Oder ob es umgekehrt die Kapazitäten erlauben, Lohnaufträge mit auf die Maschinen zu nehmen.“

Belastbare Daten für faktenbasierte Entscheidungen

Das Schöne: „Alle Entscheidungen sind faktenbasiert. Sie lassen sich transparent nachvollziehen und auch belegen“, betont Schmittlein. „Das gilt übrigens nicht nur für Änderungen und andere Ereignisse.“ Neben den Zeiten und der Kapazitätsplanung wird auch die Kostenplanung transparent: „Man sieht sofort in Euro und Cent, wo ein Projekt kostenseitig steht. Und wie sich eventuelle Änderungen hier auswirken. Das schafft Planungssicherheit auch auf lange Sicht. Zudem stärkt es nachhaltig unsere Rolle als verlässlicher Partner unserer Kunden.“

Früher, so erinnert sich Schmittlein, hatte der Terminplan für den Kunden oft nur sehr wenig mit der Agenda zu tun, nach der die Werkzeugbauer intern tatsächlich arbeiteten.

System von Meilensteinen

„Wir haben entschieden, dass wir mit ProLeiS ein System von Meilensteinen einführen“, erklärt der Fertigungsplaner. „Mit transparenten Controlling-Mechanismen lässt sich jetzt sehr einfach und auf aktuellem Stand ermitteln, wie weit etwa der Projektfortschritt gediehen ist. Aber beispielsweise auch, wie sich die Kosten entwickeln. Das gibt uns auch unseren Kunden gegenüber Sicherheit in der Argumentation. “

Dass das System so reibungslos läuft – das war freilich nicht von Anfang an so. „ProLeiS priorisiert im Dreieck aus Kosten, Zeit und Qualität sehr stark den Liefertermin und versucht, alle Abläufe auf diese Kenngröße hin auszurichten“, berichtet der Fertigungsplaner. „Anfangs wurden zudem Bearbeitungsreihenfolgen relativ starr übernommen.“

Schwimmender Prozess

Heute sieht das anders aus. „Wir sehen das ganze eher als einen ‚schwimmenden‘ Prozess“, erklärt Schmitlein. Wir brauchen etwas mehr Flexibilität, um trotz der Ausrichtung auf den Liefertermin auch unsere Maschinen optimal auszulasten. Hier hat uns das Proleis-Team erweiterte Möglichkeiten geschaffen, Alternativen in der Bearbeitungsreihenfolge vorzusehen und entsprechend einzupflegen.“

Im Fokus

MES Proleis

Das Manufacturing Execution System (MES) ProLeiS bildet den gesamten Auftragsdurchlauf eines Fertigungsunternehmens digital ab. Und zwar mit allen wirtschaftlichen, technischen und organisatorischen Prozessen. Mitarbeiter, Maschinen und weitere Faktoren in der Fertigung, aber etwa auch Lieferanten müssen koordiniert zusammenarbeiten. Eine MES-Software wie ProLeiS ist die softwaretechnische Plattform zur Erfassung und Koordinierung all dieser notwendigen Aktivitäten. Sie ermöglicht unter anderem eine optimale, auf fakten basierte Planung, die einen reibungslosen Ablauf gewährleisten kann. Ein MES wie ProLeiS kann aber deutlich mehr. So liefert es unter anderem auch belastbare Werte für die Kalkulation. Und damit auch für fundierte, wettbewerbsfähige Angebote.

Überhaupt sind die Verantwortlichen in Oberbürg sehr angetan von der hohen Flexibilität ihrer ProLeiS-Partner. „Hier finden wir immer ein offenes Ohr für Verbesserungen“, betont Schmittlein. „Was sinnvoll und möglich ist, wird auch zeitnah umgesetzt.“

Die Mitarbeiter in der Fertigung waren von Anfang an in die Prozesse mit einbezogen, sie konnten auch ihre Ideen einbringen. „Natürlich gab es bei einigen anfangs Vorbehalte und Ängste“, erinnert sich Schmittlein. „Aber die Vorteile wurden sehr schnell deutlich, und heute will keiner mehr auf ProLeiS verzichten.“

Inzwsichen ist die Fertigung papierlos

Auch vor ProLeiS war die Fertigung bei Koller papierarm. Inzwischen ist kein Papier mehr notwendig. „Freilich gab es anfangs noch einige altgediente Maschinenbediener, die ihre Stücklisten lieber auf dem Papier abhaken wollten und die der Software nicht hundertprozentig vertrauen wollten“, berichtet der Fertigungsplaner. „Das hat sich inzwischen geändert, und händisch geführte Parallellisten sind weitestgehend verschwunden. Die Vorteile von ProLeiS sind hier auch für die Mitarbeiter letztlich zu offensichtlich.“

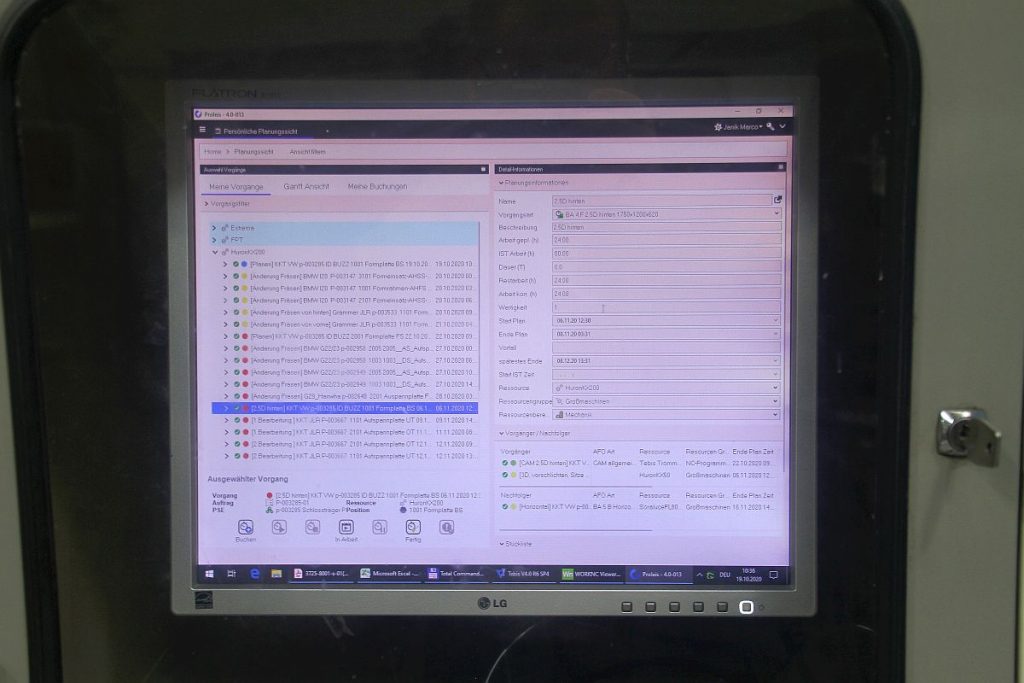

Heute kann der Maschinenbediener genau sehen, was in der nächsten Zukunft im Arbeitsvorrat zur Bearbeitung auf seiner Maschine ansteht. Es ist sehr transparent hinterlegt, ob alles benötigte material vorhanden ist, ob die Programme fertig sind und vieles mehr. „Früher musste man sich die Information beim Chef holen – und wenn der nicht da war, hatte man Pech“, erläutert Schmittlein. „Heute genügt ein Blick in den Viewer – ProLeiS hält alle relevanten Informationen bereit. Und zwar auf dem aktuellsten Stand.“

Über ein Ampelsystem signalisiert ProLeiS klar den Status eines Auftrags

Ein Ampelsystem gibt den Status auf einen Blick wieder. Rot‘ heißt, dass für den betreffenden Auftrag noch nichts da ist. ‚Grün‘ bedeutet, dass der Auftrag bearbeitet werden kann, und ‚gelb‘ heißt, dass irgendetwas fehlt – und man sieht genau, was es ist und bei wem man nachfragen kann. „Das gibt den Mitarbeitern alle Informationen, die sie für eigenverantwortliches Handeln im Sinne eines ganzheitlichen Blicks aufs Unternehmen benötigen“, erklärt Schmittlein.

Mein Standpunkt

Notwendige Investition in Sicherheit

Für den Planer, der diese Arbeit traditionell im Kopf und vielleicht mit Unterstützung von ein paar Excel-Tabellen vollbringen muss, ist es eine echte Herausforderung, den Kostenrahmen einzuhalten, die Qualität zu sichern und nicht zuletzt auch die Einhaltung des Liefertermins zu garantieren. Spätestens dann, wenn Werkzeugprojekte komplexer werden, der Spielraum bei Kosten und Terminen immer kleiner wird und sich der Druck immer weiter erhöht, wird es Zeit, den Planer wirksam zu entlasten und zu unterstützen. Denn von einem MES hat nicht nur die Planung etwas – die gesamte Fertigung wird transparenter, die Mitarbeiter bekommen alle Informationen, die für eigenverantwortliches Handeln im Sinn ihres Unternehmens notwendig sind. Und es sind alle Daten verfügbar, um mit ein paar Mausklicks dem Kunden Rede und Antwort zu stehen, ob beispielsweise ein früherer Liefertermin möglich ist oder was Änderungen kosten. Ein großes Plus im Wettbewerb um lukrative Aufträge.

Richard Pergler

Auch die Anbindung an SAP ist inzwischen etabliert

Auch die Anbindung an SAP ist inzwischen umgesetzt. „Wir haben auch Serienfertigung in der Unternehmensgruppe, da ist im Automotive-Sektor SAP praktisch Pflicht. Wir wollten da natürlich auch beispielsweise die Zeiten vom Formenbau ins unternehmensweite Gesamtsystem einbringen. Und bisher war eine Person damit beschäftigt, diese Informationen händisch ins SAP einzupflegen. Nicht gerade eine schöne Arbeit“, erklärt Schmittlein. „Hier hat ProLeiS eine Lösung geschaffen, die eine automatische Übernahme ermöglicht. Und ich muss sagen, das erleichtert hier vieles.“

Überhaupt haben die Verantwortlichen bei Koller zusammen mit ihren Ansprechpartnern bei ProLeiS in den vergangenen zwei Jahren viel erreicht. „Unsere Projektabläufe sind viel ruhiger geworden“, zieht Schmittlein Bilanz. „Dazu kommt, dass auch unsere Kosten- und Problemanalyse im Nachgang positionsgenau transparent geworden ist. So lassen sich Optimierungen sehr genau und zielgerichtet angehen. Zusammen mit der neu gewonnenen Transparenz und den umfassenden Möglichkeiten, schnell Änderungen durchzuspielen, haben wir uns mit ProLeiS ein gutes Stück mehr Flexibilität erarbeitet und sind jetzt deutlich verlässlicher, schneller und exakter, wenn es um eine Aussage zu Preisen, Terminen und Verfügbarkeiten geht. Das ist nicht zu unterschätzen, denn daran wird ein Werkzeugbauunternehmen schließlich auch gemessen. Intern wie extern.

Richard Pergler