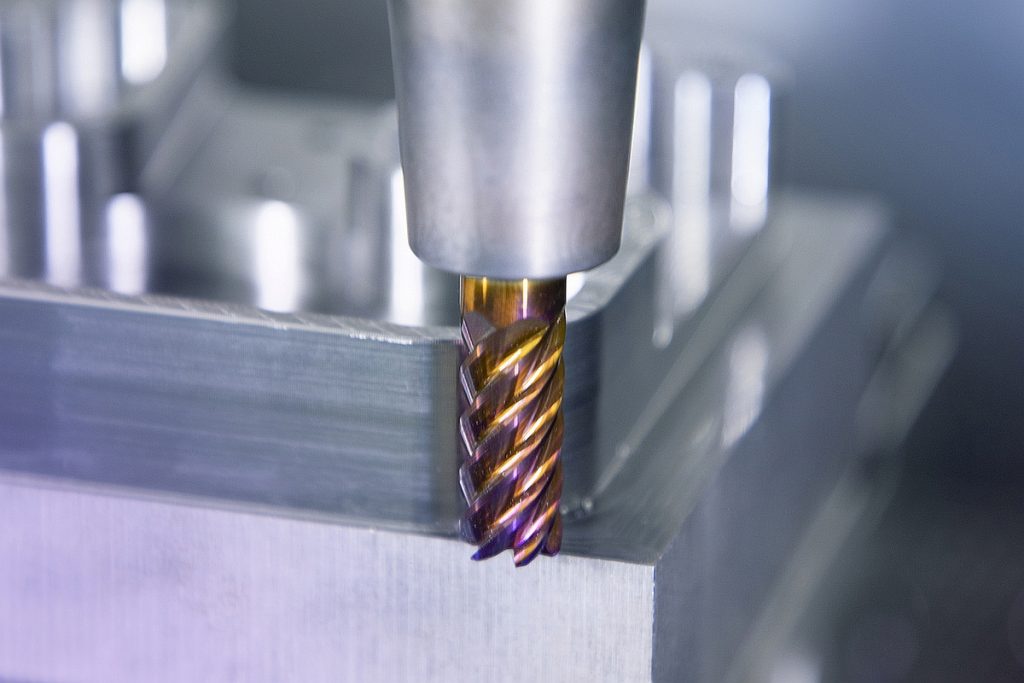

Stähle mit bis zu 70 HRC sind im Werkzeug- und Formenbau inzwischen gar nicht mehr so selten anzutreffen. Allerdings gelten sie als schwierig zu bearbeiten – hier brauchen die Anwender viel Know-how, die passende Maschine und vor allem das richtige Werkzeug. Das Werkzeughandels- und ‑dienstleistungshaus Hahn+Kolb hat für solch harte Bearbeitungsaufgaben die neuen Atorn-RockTec-Pro-Serie vorgestellt. Sie umfasst eine Baureihe leistungsfähiger Werkzeuge fürs Hartfräsen, die ein schnelle, effiziente Hartbearbeiten in nur einer Aufspannung ermöglichen sollen.

Die Ansprüche unter anderem an Verschleißfestigkeit und Bruchsicherheit sind hoch – das stellt besonders hohe Anforderungen ans Material. Deshalb verwendet Hahn+Kolb für seine neue Hartfräser-Serie Atorn RockTec Pro als Substrat japanisches Ultrafeinstkorn-Vollhartmetall. Grund dafür ist, dass diese Hartmetallsorten als besonders druckfest gelten und zudem und extrem hart sind. So soll in der Hartbearbeitung eine hohe Verschleißfestigkeit erreicht werden. Weil das Material zudem sehr temperaturbeständig ist, können die Fräser auch mit höheren Schnittgeschwindigkeiten prozesssicher arbeiten.

Im Fokus

Hartbearbeitung

Von Hartbearbeitung spricht man klassischerweise, wenn Eisenwerkstoffe mit einer Rockwell-Härte von 50 HRC und mehr zu zerspanen sind. Diese extrem harten Stähle sind vor allem im Werkzeug- und Formenbau zu finden. Lange Zeit ließen sich solche Materialien nur per Schleifen oder Erodieren bearbeiten. Ein sehr aufwändiger zeit‑, ressourcen- und kostenintensives Vorgehen. Mit entsprechend geeigneten Fräswerkzeugen und dem Hartfräsen kann die Bearbeitung deutlich effizienter und schneller ablaufen. Das Fräsen in diesen Materialien stellt aber auch besondere Anforderungen an Maschine, Werkzeug und Bearbeitungsstrategie.

Für die neuen Werkzeuge kommt eine exklusiv dafür entwickelte TiAlSiN-Multilayer-Beschichtung zum Einsatz. Für den Fräser Atorn RockTec Pro wirkt die bei der Hartbearbeitung isolierend: Sie schützt das Hartmetall verlässlich gegen Hitze und Verschleiß. Außerdem erhöht die harte Beschichtung die Oberflächenhärte des Fräsers. Ihre Oberflächenstruktur verringert gleichzeitig den der Reibwert. Zudem verhindert die harte Multilayer-Beschichtung auch Risse im Substrat.

Fräsen für ein breites Anwendungspektrum in der Hartbearbeitung

Das Handelshaus Hahn+Kolb bietet jetzt unter dem Markennamen Atorn ein umfassendes Vollhartmetall-Fräserprogramm an. Schaft‑, Torus- und Radiusfräser sind mit und ohne Freistellung in 13 verschiedenen Varianten erhältlich. Mit insgesamt 466 Einzelwerkzeugen deckt der Werkzeugspezialist einen Durchmesserbereich von 0,1 bis 20 mm ab. Das schafft neue Möglichkeiten für höchst unterschiedliche Bearbeitungsaufgaben, auch für die Hartbearbeitung. Die Werkzeuge kommen selbstverständlich mit allen relevanten Daten – ihre digitalen Zwillinge in den gängigen Formaten stehe etwa fürs Programmieren und Simulieren abrufbereit.