Das innovative Unternehmen Millutensil bietet Tuschierpressen mit Drehteller für Mehrkomponentenwerkzeuge in unterschiedlichen Baugrößen. Mit den Anlagen aus der Blue Line hat das Unternehmen eine breite Palette von hochpräzisen Tuschierpressen für den Werkzeug- und Formenbau im Programm. Darüber hinaus gehören auch Werkzeugöffner für die schnelle Montage, Wartung und Reparatur von Werkzeugen zum Portfolio der Blue Line. Die Tuschierpressen der BV-Baureihe und der MIL-Baureihen sind in den vergangenen Jahren zum „State of the Art“ in der Branche avanciert. Und zahlreiche namhafte Werkzeug- und Formenbauer in Deutschland haben inzwischen eine oder sogar mehrere Tuschierpressen des italienischen Premium-Herstellers im Einsatz.

Das Tuschieren hat in den vergangenen Jahren stetig weiter an Bedeutung gewonnen. Denn aufgrund der Kosten- und Terminsituation sind Korrekturschleifen auf den Produktionsanlagen der Kunden mit ihren hohen Stundensätzen und durchgängigen Auslastungen kaum mehr möglich. Immer mehr ist der Werkzeugbauer gefordert, ein Werkzeug abzuliefern, das sich direkt ab Werkzeugbau und ohne weiteres Nachbessern – quasi plug&play – direkt in die Produktion integrieren lässt. Das gilt umso mehr bei komplexen Werkzeugen. Darüber hinaus auch für Mehrkomponentenwerkzeuge. Hier haben sich die Tuschierpressen als preiswerte, akkurate Quality Gates etabliert, die zudem unkompliziert Korrekturen am Werkzeug ermöglichen. Auf der Tuschierpresse erfolgen all diese Arbeiten schnell und zudem zu einem relativ geringen Maschinenstundensatz.

Tuschierpressen als Quality Gate für Mehrkomponentenwerkzeuge

Millutensil hat sich inzwischen weltweit als Synonym für Tuschierpressen durchgesetzt. Die hochpräzisen Maschinen unterstützen die Präzisionsexperten im Werkzeug- und Formenbau wirksam in ihrer Arbeit. So erleichtern sie das Einstellen, Überprüfen und Reparieren der immer komplexer werdenden Formen und Werkzeuge. Bis heute hat das italienische Unternehmen weltweit Hunderte seiner Blue-Line-Produkte an führende Unternehmen auf allen Kontinenten geliefert, vor allem im Automobilsektor. Speziell für dieseb Bereich, in dem die Anforderungen nach wie vor steigen und außerdem die Margen sehr klein sind, haben die Experten bei Millutensil ein beträchtliches Fachwissen entwickelt. Auf diesem umfangreichen Experten wissen basiert eine kontinuierliche technische Verbesserung im Unternehmen.

Im Fokus

Millutensil Blue Line

Die Blue Line fasst Millutensils High-End-Lösungen im Bereich hochpräziser Tuschierpressen zusammen. Die Blue Line umfasst die Pressen der BV-Serie, der MIL-Serie sowie Werkzeugöffner und Toolmover. Die Modelle der MIL-Serie decken das Tuschieren mittlerer und großer Formen ab. Viele der Modelle gibt es als Bodenversion oder in einer Grubenversion. Die meisten der Tuschierpressen lassen sich zudem per Siemens-SPS über ein benutzerfreundliches Graphikbedienfeld via Touch-Panel steuern. Und sie lassen sich mit einem Drehtisch für Mehrkomponentenwerkzeuge ausrüsten.

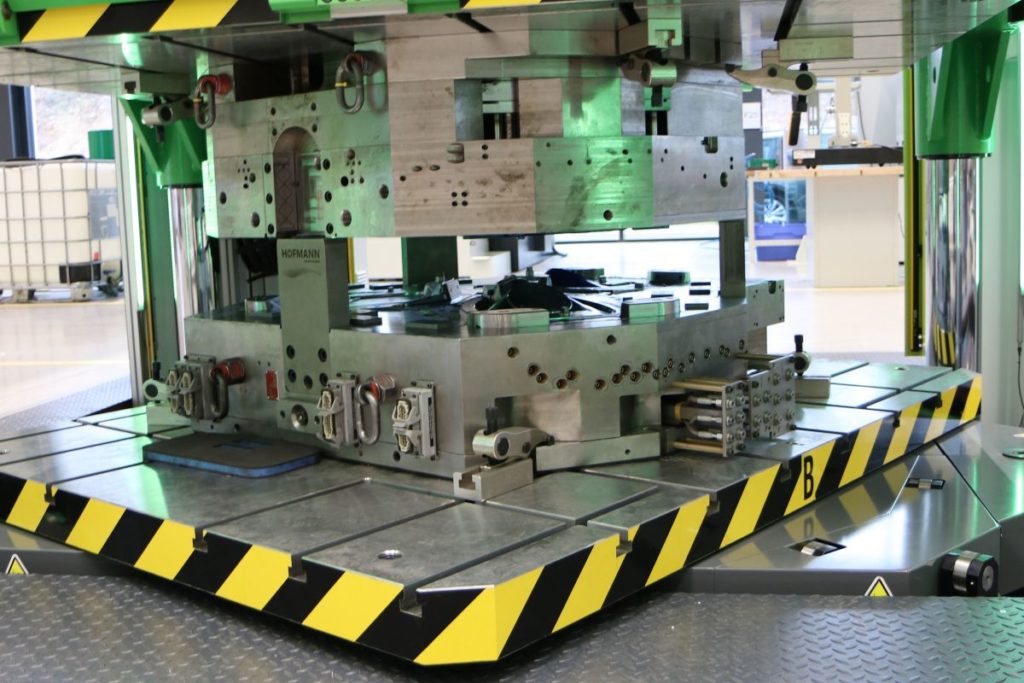

Der Aufbau der Pressen des italienischen Herstellers ist angesichts ihrer Tischgrößen bislang einzigartig. Denn anders als sonst bei Modellen in dieser Größenordnung üblich sitzen die Hydraulikzylinder zwischen den Säulen der Presse. Das erlaubt eine echte Steuerung und nicht nur die bloße Überwachung der Parallelität der oberen zur unteren Tischplatte. Klassische 4‑Säulen-Pressen, bei denen die Zylinder in der Regel ja in der Tischmitte positioniert sind, können dies bauartbedingt nicht. Ein weiterer Vorteil der seitlichen Positionierung der Zylinder ist die drastisch reduzierte Bauhöhe. Das kommt insbesondere traditionellen Betrieben, die organisch gewachsen sind und nur über eine beschränkte Hallenhöhe verfügen, sehr entgegen.

Intelligente Bauweise für Tuschierpressen

Die Tuschierpressen der BV-Serie kommen in erster Linie bei der Montage, Einstellung, Überprüfung und Reparatur von kleinen und mittleren Werkzeugen zum Einsatz. Unter andrem bei Spalt‑, Einstell‑, Wartungs- und Probevorgängen. Die Pressen sind für Werkzeuge und Formen aus den Bereichen Thermoplaste, Druckguss, Duroplast, Gummi und Stanzen geeignet.

Die sehr robuste Konstruktion der BV-Baureihe basiert auf einem geschweißten und normalisierten Stahlunterbau und einer Grundplatte aus Guss. Für die Maschinen verwendet Millutensil ausschließlich Komponenten von namhaften Herstellern. So stammt beispielsweise das Hydrauliksystem von Bosch-Rexroth und Hawe; die Elektrikanlage besteht aus Bauteilen von Siemens, Schneider Elektrik, Phoenix Contact und Weidmüller. Dies garantiert eine allgemein gute Funktionalität der Presse, und Teile lassen sich schnell in der ganzen Welt beschaffen.

Optionen von Drehteller bis Kernzug

Der Anwender kann bei der BV-Baureihe die obere Platte sehr präzise vertikal mittels hydraulischer Betätigung auf den vier Führungssäulen verfahren. Ein Untersetzungsgetriebe ermöglicht das Kippen um 360°. Vier hydraulisch betätigte Indexbolzen stellen die obere Plattenklemmung in exakt horizontaler Position sicher. Die untere Platte ist hydraulisch ausfahrbar und fährt auf Kugellagern. Sie ermöglicht es, den unteren Teil des Werkzeugs oder der Form aus der Presse in eine optimale, ergonomische Arbeitsposition zu bringen. Bei der E‑Serie der BV-Baureihe lässt sich zudem der Untertisch in beliebigen Winkeln um bis zu 75° oder bis zu 90° in eine für die Bearbeitung optimale Position kippen. Alle Funktionen kann der Anwender komfortabel über das Touchpanel ausführen. Das kleinste Modell der BV-Baureihe, die BV 25 P, bietet eine Aufspannfläche von 770 x 660 mm. Das größte Modell, die BV 34/35 E, bietet 2000 x 1500 mm.

Für mittlere bis große Werkzeuge hat Millutensil die MIL-Baureihe im Programm. Hier reichen die verfügbaren Plattengrößen von minimal 1200 x 1000 mm bei den Modellen MIL 122–123 bis maximal 5000×2500 mm bei dem Modell MIL 509. Mit dieser Größe können Werkzeugmacher selbst größte Formen wie etwa Stoßfängerwerkzeuge für die Kunststoffspritzerei produktionsfertig vorbereiten. Und zwar ohne lästigen Werkstatttourismus und mit einer minimalen Zahl an Korrekturschleifen. Die MIL-Serie umfasst zwei Linien: Die Classic- und die Compact-Serie, in verschiedenen Modellen ausgeführt, abhängig von der Größe und Kapazität der Platten.

Mehrkomponentenwerkzeuge umfassend prüfen

Bei den Werkzeug- und Formen-Tuschierpressen der traditionellen MIL/Classic-Baureihe befindet sich die Tischausfahrt seitlich, zur schmalen Seite der Presse hin. Sie werden typischerweise in den Bereichen Kunststoff, Gummi und Druckguss eingesetzt. Diese Lösung ermöglicht eine Neigung der ausziehbaren Platte an der kurzen Seite bis zu 70° auf beiden Seiten. Bei dieser Version ist auch die obere Platte an der kurzen Seite von 100° auf 180° schwenkbar.

Die MIL/Classic-Serie bietet große Vorteile im Vergleich zu anderen Lösungen mit Drehung an der langen Seite. Unter anderem eine bessere Arbeitsergonomie, die dem Bediener einen einfachen Zugang zu jedem Formteil zudem ohne Verwendung von zusätzlichen Stufen ermöglicht. Die Linie bietet zudem eine reduzierte Gesamthöhe über dem Boden, was oft die Mehrkosten für Fundamente reduziert. Die breite Pressenstruktur sorgt für eine größere Stabilität. Die beiden Formhälften befinden sich auf der gleichen Seite, so dass die Bediener einen Überblick über die gesamte Form haben und bequemer arbeiten können Es ist auch möglich, mit einer optionalen Einheit spezielle Wachse mit geringem Druck in die Form zu spritzen, um die Qualität vor der Produktion zu überprüfen und zu garantiere

Von Spritzguss bis Druckguss

Die Tuschierpressen der MIL/Compact-Serie sind eine Neuerung, die ihre Stärken beispielsweise bei der Optimierung der Justierung im Druckgussbereich ausspielen kann. Die Compact-Modelle haben den ausziehbaren Plattenausgang auf ihrer Rückseite, zur längsten Seite des Säulenzwischenraums hin. Im Druckgussbereich sind die Formen zwar relativ klein. Aber sie sind oft mit internen Gleitbetten ausgestattet, die von sehr langen Hilfszylindern angetrieben werden. Damit können sich die Gesamtabmessungen der Form erheblich vergrößern.

Daher bieten die Pressen der MIL/Compact-Serie erhebliche Vorteile etwa bei Justierarbeiten. Die relativ kleine und damit kostengünstigere Maschine ermöglicht die schnellere Abschreibungszeit der Investition. Sie ermöglichen auch die Handhabung von Werkzeugen mit sehr langen Hilfszylindern, ohne dass diese demontiert werden müsse. Das bedeutet in den meisten Fällen außerdem einen erheblichen Zeitgewinn. Zudem bietet die Baureihe die Möglichkeit, den Plattenausgang auf der Rückseite mit speziellen Verfahrwegen zu gestalten.

Tuschierpresse mit Drehteller für produktionsreife Mehrkomponentenwerkzeuge

Die Pressen beider MIL-Linien sind zudem in zwei Varianten erhältlich: die Bodenversion und die Grubenversion. Unter anderem für das Tuschieren von Mehrkomponentenwerkzeugen lassen sich die Pressen mit einem Drehteller ausstatten. Um Werkzeuge unter möglichst produktionsnahen Bedingungen prüfen zu können, lassen sich auf den Pressen unter anderem auch Trockenlaufzyklen, Synchronfahrten und einen Zyklus zur Trennkantenverfestigung oder den Läppzyklen ausführen. Mit diesen Zyklen können Anwender zudem die Eigenschaften der Werkzeuge gezielt verbessern.

Tuschierpressen haben in den vergangenen Jahren deutlich an Bedeutung gewonnen. So sind diese Maschinen für die Kunden der Werkzeugbauer, die Spritzgießer, inzwischen ein deutliches Indiz dafür, dass die Werkzeuge ausgereift, produktionsfertig und ohne überflüssige Korrekturschleifen auf die Spritzgießmaschine kommen. So muss die Spritzgießerei zudem keine teure Produktionskapazität für ein langes Einfahren und Abstimmen des Werkzeugs aufwenden. gerade heute ein wichtiger Wettbewerbsvorteil im Kampf um Aufträge.