Die Mayer GmbH Kunststoff- und Lackiertechnik erreicht hohe Produktivität und ausgezeichnete Bauteilqualität mit Breitschlitzdüsen von FDU Hotrunner. Das führende Unternehmen in der Kunststoff- und Lackiertechnikbranche hat sich einen Namen als zuverlässiger Partner für hochwertige Lösungen im Bereich der Oberflächenbehandlung und Kunststoffherstellung gemacht. Das Leistungsspektrum umfasst die Verarbeitung von verschiedenen Kunststoffen wie PVC, ABS, PC, PMMA und vielen anderen Materialien. Darüber hinaus auch die umweltfreundliche und nachhaltige Lackierung von Kunststoffteilen. Gemeinsam mit der FDU Hotrunner GmbH, dem Heißkanalspezialist aus Frankenthal, haben die Kunststoffspezialisten einige Projekte umgesetzt.

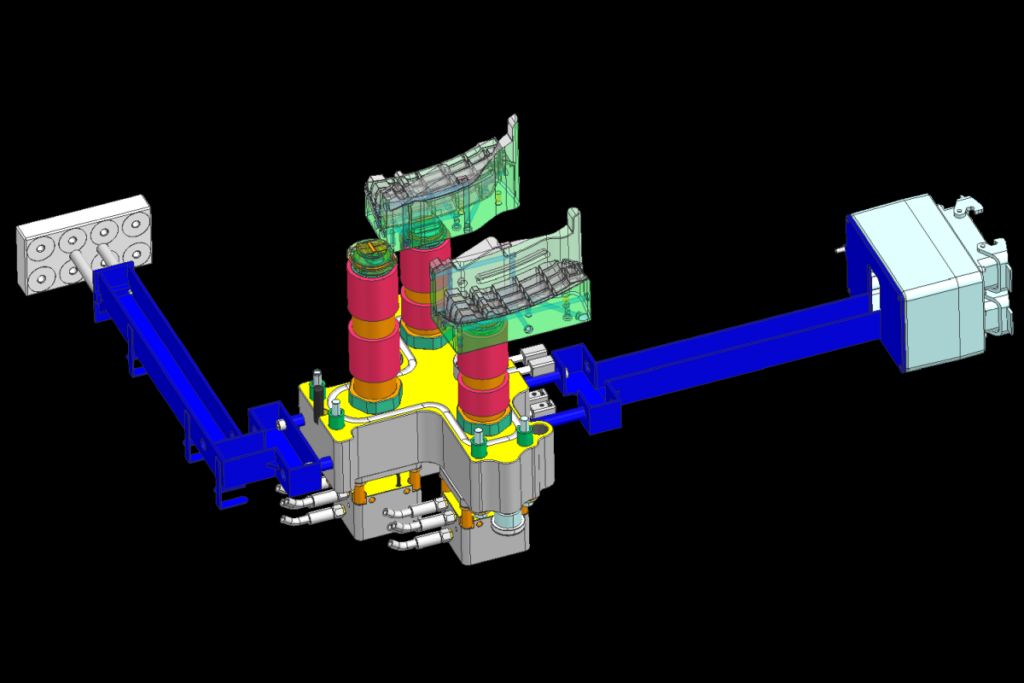

Beim ersten Projekt haben die Spezialisten ein neues sicherheitsrelevantes Bauteil für die Automobilbranche entwickelt. Das Bauteil besteht aus PP-Material. Das Werkzeug verfügt über ein 3‑fach-Heißkanalsystem mit der FDU-Maxi-SLS-Düse. SLS steht für „Slot Lock System“ und soll eine Alternative zur herkömmlichen FDU (Flat Die Unit) bieten. Sie beruht zudem auf dem Prinzip eines Schwertverschlusses.

FDU-Maxi-SLS-Düse sichert ausgezeichnete Bauteilqualität bei sicherheitsrelevantem Bauteil

Ein besonderes Merkmal ist die Art und Weise, wie das System die Düsen ansteuert. Dank einer innovativen Kaskadentechnik entstehen keine Bindenähte am Bauteil, was darüber hinaus die Qualität und Sicherheit des Produkts erhöht. Zudem profitiert das Unternehmen von einem geringen spezifischen Einspritzdruck und einer sehr geringen Werkzeugbelastung. Dies führt zu einer erheblichen Produktivitätssteigerung um beachtliche 17 Prozent im Vergleich zum Vorgängerwerkzeug. „Die exakten Prozessparameter sorgen für ein reproduzierbares Spritzgießen“, sagt Marcel Mayer, Geschäftsführer der Mayer GmbH Kunststoff- und Lackiertechnik. „Das ermöglicht es uns, höchste Qualität und Effizienz zu liefern.“

Im Fokus

Breitschlitzdüse für mehr Nachhaltigkeit

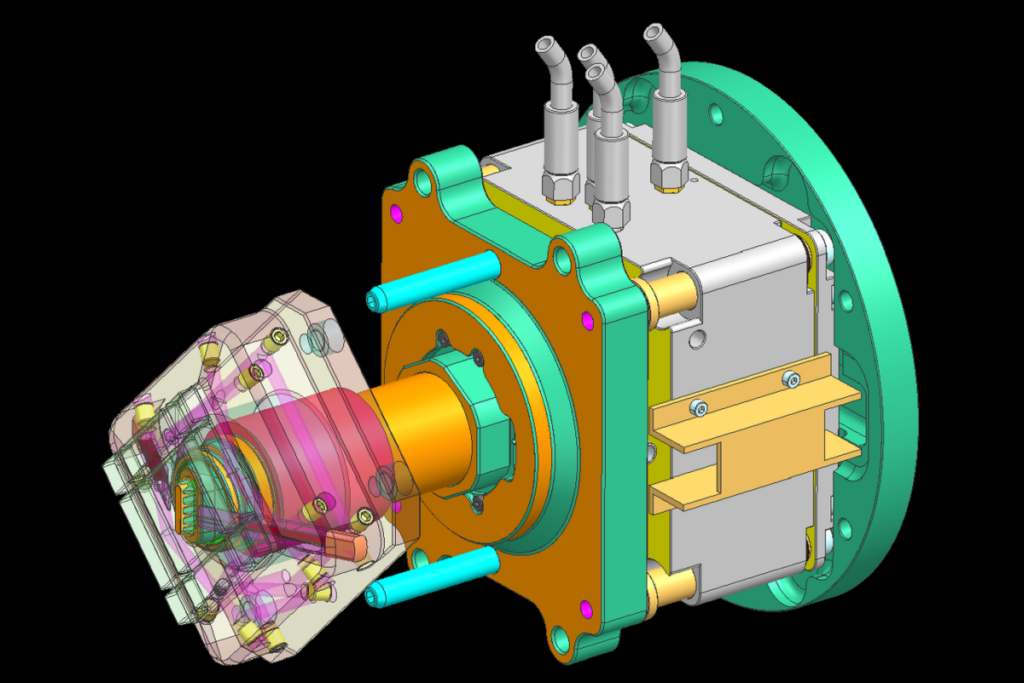

FDU Hotrunner hat inzwischen viel Erfahrung in der Verarbeitung auch sehr „schwieriger“ Materialien per Heißkanal mit Breitschlitzdüse. FDU Hotrunner bietet innovative Heißkanalsysteme, bei denen der Strömungskanal in der Düse auf eine Flachdüse projiziert wird. Aus der Breitschlitzdüse strömt der Kunststoff gleichmäßig verteilt durch einen definierten langen Spalt in die Kavität ein statt durch einen punktförmigen Anguss. Damit wird das Material weniger stark belastet. Und der Anwender kann darüber hinaus Anspritzdruck und Zykluszeit je nach Anwendung signifikant verringern. Die FDU-Heißkanaltechnologie eignet sich für alle Verfahrenstechniken in den Bereichen thermoplastischer Spritzguss, Spritzprägen und Ähnlichem. Die FDU-Technologie mit der Breitschlitzdüse soll zudem dazu beitragen, die Produktion beim Anwender nachhaltiger und effizienter zu gestalten. Dies soll über die Einsparung bei den Energiekosten geschehen, aber auch bei der Reduktion der Zykluszeit.

Drei weitere Projekte in Folge im Bereich der sicherheitsrelevanten Bauteile haben FDU und Mayer gemeinsam abgeschlossen. Auch diese überzeugen mit einer hohen Produktivität und zudem einer ausgezeichneten Bauteilqualität. Wie beim Erstsystem kam die FDU-Technologie (Flat Die Unit) auch hier zum Einsatz. Die FDU-Düse konnte mit extrem verkürzten Einspritz- und Nachdruckzeiten überzeugen. Das führte zu einer Reduzierung des gesamten Zyklus um ganze 11,5 Prozent, ohne die Bauteilqualität zu beeinträchtigen. „Dank der FDU-Technologie haben wir es geschafft, die Produktivität zu erhöhen und die Prozesszeiten zu reduzieren, ohne Kompromisse bei der Qualität einzugehen“, erklärt Marcel Mayer. „Die Breitschlitzdüse mit ihrer hohen Performance erhöht unsere Produktivität nachhaltig. Wir sind in der Lage, höhere Durchsatzraten zu erzielen und gleichzeitig die Produktqualität zu steigern. Das ist ein großer Vorteil für uns.“

FDU-Technologie steht für hohe Produktivität und ausgezeichnete Bauteilqualität

Die neuen Bauteile stellen eine wichtige Ergänzung des Mayer-Produktportfolios dar und bieten den Kunden eine sichere und zuverlässige Lösung. Das Unternehmen ist stolz darauf, mit der Verwendung der FDU-Technologie erneut einen wichtigen Beitrag zur Automobilindustrie zu leisten.

Eine renommierte High-End Herstellerfirma für Werkzeuge hat hohe Anforderungen an die Qualität ihrer Produkte in Bezug auf Oberflächen und außerdem an die Maßhaltigkeit. Auch bei der Herstellung von Werkzeugabdeckungen konnte die FDU-Maxi-SLS-Düse überzeugen. Mit einer Simulation konnten die Kunststoffspezialisten die Problematik des Verzugs exakt bestimmen. Es wurde zudem deutlich, dass das Bauteil mit nur einer FDU Maxi SLS Single Nozzle anstatt mit vier konventionellen Runddüsen angespritzt werden kann. Damit entfällt außerdem die gesamte Bindenahtproblematik.

FDU-Düsen sorgen für hohe Produktivität

Die Werkzeugabdeckungen, die mittlerweile in Serie produziert werden, weisen eine perfekte Maßhaltigkeit auf und weichen darüber hinaus nur minimal von den vorgegebenen Toleranzen ab. Besonders hervorzuheben ist außerdem die direkte Anbindung der Breitschlitzdüse mittig auf der Sichtseite, die höchsten Ansprüchen an die kosmetische Abrissqualität entspricht.

Die Verwendung der innovativen FDU-Maxi-SLS-Düse hat somit nicht nur zu einer höheren Produktivität und einer geringeren Werkzeugbelastung beigetragen. Sondern auch zu einer verbesserten Bauteilqualität. Mayer erklärt: „Mit der FDU-Technologie haben wir eine höhere Bauteilqualität und den Verzug am Bauteil voll im Griff. Unsere Ausschussquote konnten wir um 6 Prozent senken. Wir können die Schmelze präziser dosieren und somit eine höhere Qualität und mehr Effizienz erzielen. Das ist für uns und unsere Kunden von unschätzbarem Wert.“

Effizienz und ausgezeichnete Bauteilqualität

Das Unternehmen ist von der FDU-Technik begeistert und setzt diese neue Technologie bereits erfolgreich ein. Mayer sagt: „Die FDU-Technik begeistert uns, wir setzen auf diese neue Technologie. Wir haben damit unsere Produktivität verbessert, die Ausschussquote reduziert und sind zudem in der Lage, unseren Kunden höchste Qualität und Effizienz zu bieten. Das ist das Ergebnis unserer ständigen Bemühungen, die besten Lösungen für unsere Kunden zu finden.“