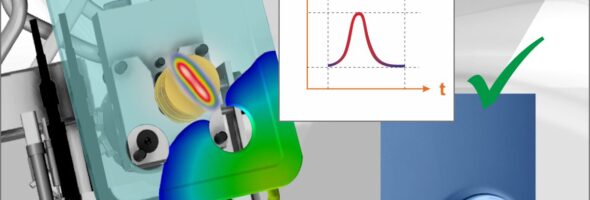

Die Heat-Inject-Technologie von Hotset ist ein heißer Mehrwert im Heißkanalsystem Direct Flow von Incoe. Denn mit der dynamisch-punktuellen Werkzeugtemperierung Heat-Inject ist es möglich, gezielt Wärmeimpulse ins Formnest einzuleiten. So kann der Anwender an der gewünschten Stelle kurzzeitig die Werkzeugwandtemperatur erhöhen. Der Clou: Die Anbindung des auf dem DH-System von Hotset basierenden Temperiersystems erfolgt über das Heißkanalsystem Direct-Flo von Incoe, das als Trägerplattform dient.

Dabei ist Heat-Inject keine Heizung im herkömmlichen Sinn. Kern des Systems ist ein beweglicher Temperierstempel, dessen beheizte Spitze über ein kurzes Anpressen an die rückwärtige Wand des Formnests dort einen präzise dosierten Wärmeimpuls einbringt. Dieser kurze lokale Impuls kann dabei in vielerlei Hinsicht zur Optimierung von Formteil- und Prozessqualität beitragen. So sind Binde- und zudem auch Fließnähte zwar nach wie vor vorhanden, treten aber nicht mehr sichtbar an die Oberfläche. Ein matter Hof im Bereich des Anschnitts erscheint nicht mehr. Engstellen im Formnest wie bei Filmscharnieren oder beim Dünnwandspritzguss durchströmt die Schmelze darüber hinaus detlich leichter. Und filigrane Geometrien und außerdem Mikrostrukturen sind einfacher zu fertigen.

Heißer Mehrwert für den richtigen Moment

Im Ruhezustand ist das System vom Material der Form separiert. Erst im richtigen Moment stellt ein Betätigungszylinder den Kontakt zwischen Temperierstempel und der Rückseite des Formnests her. Mit ihrer individuell ausgeformten speziellen Anlagefläche überträgt die Finne des Systems über Wärmeimpulse genau die richtige Wärmemenge in die Formnestwand. So ist beim Zusammentreffen der Schmelzeströme im Formnest die Bindenaht an der Oberfläche nicht zu sehen.

Im Fokus

Heat Inject als heißer Mehrwert im Heißkanalsystem Direct-Flo

Die Lösung sorgt für Wirtschaftlichkeit und Effizienz im Betrieb. Es ist ein robustes und technisch einfach gehaltenes System zur lokalen Temperierung von Bereichen im Formnest. Dank einer extrem kurzen Reaktionszeit bei einer Heizrate von 60 K/s über Wärmeimpulse können Anwender hochwertige Formteile mit kurzen Zykluszeiten fertigen. Das System ermöglicht zudem einen sehr niedrigen Energieverbrauch bei einer sehr breiten Palette an Anwendungsmöglichkeiten.

Die zum Patent angemeldete Heat-Inject-Technik nutzt hierbei das Heißkanalsystem Direct-Flo von Incoe als Trägerplattform. Sie bietet dabei eine relativ einfache und robuste Lösung. Die eignet sich beispielsweise für Formteile mit optisch anspruchsvollen Oberflächen wie Blenden für Haushaltsgeräte. Darüber hinaus aber auch für Unterhaltungselektronik oder für Armaturen in Fahrzeugen.

Heißkanalsystem und Temperierung

Die Idee, das Heat-Inject-Modul an einem Heißkanalsystem zu montieren, hat ihren Ursprung im Konzept der vorgefertigten Module. Dabei geht es darum, den Anwendern Komponenten für deren Spritzgießwerkzeuge anzubieten, die bereits zu betriebsbereiten und steckerfertigen Modulen zusammengefügt sind. So sollen sie Aufwand und außerdem auch Zeit bei der Abstimmung und beim Einbau sparen. Zwar muss der Werkzeugmacher den Temperierstempel noch im Werkzeug tuschieren und anpassen, damit eine optimale Wärmeübertragung gewährleistet ist.

Der große Vorteil dabei ist, dass zum Beispiel alle Anschlüsse von Heat-Inject auf der zentrale Anschlussplatte des Heißkanalsystems zusammengefasst sind. So entfällt das aufwändige Verlegen und Anschließen einzelner Kabel oder Schläuche im Werkzeug. Denn alles ist bereits in einem Modul montiert und kann nach erfolgter Abstimmung im Sinne von „Plug and Produce“ eingefügt werden.

Abklärung im Vorfeld ratsam

Ein wesentlicher Schritt bei einem beabsichtigten Einsatz von Heat-Inject ist die Abklärung im Vorfeld, ob und wie der Anwender das System einsetzen kann. Incoe bietet in Zusammenarbeit mit Hotset einen mehrstufigen Prozess an. Der besteht aus einer Machbarkeitsstudie, dem Angebot sowie außerdem der Unterstützung bei Abstimmung, Einbau und Musterung. So ist sichergestellt, dass der Anwender einen Prozess bekommt, der reibungslos fnuktioniert und zudem auch rationell arbeitet.