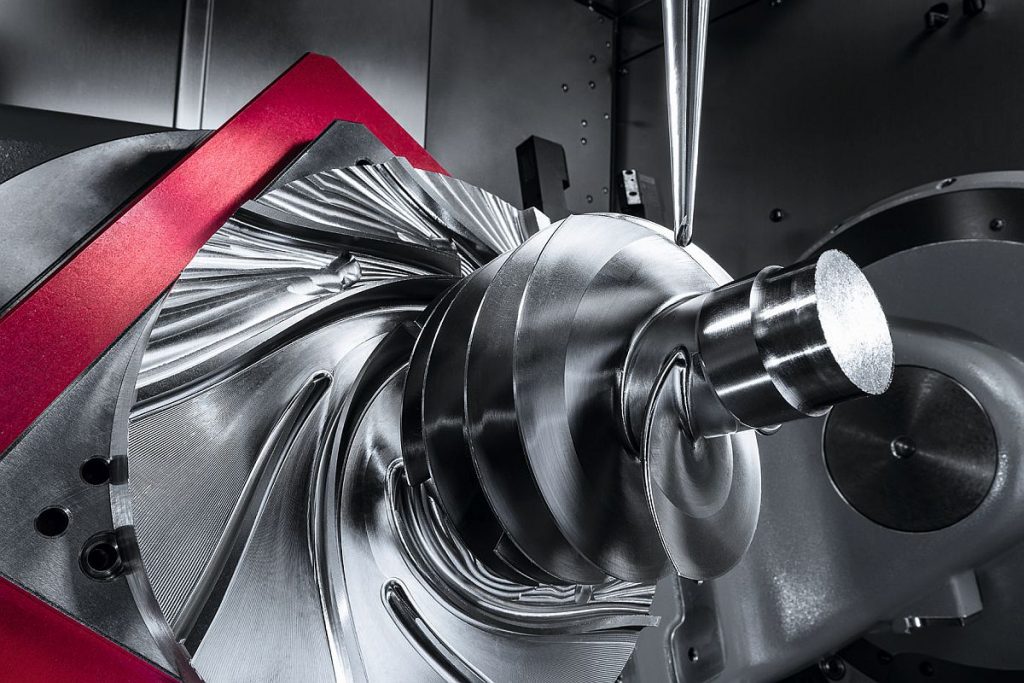

Heutige Flugzeugtriebwerke sind auf geringen Treibstoffverbrauch getrimmt. Ihre Emissionen sind reduziert, und sie erzeugen deutlich weniger Lärm. Dafür setzen die Hersteller auf komplexe Geometrien, hochfeste Werkstoffe und zudem eine lückenlose Prozessüberwachung. Die Gosheimer Maschinenfabrik Berthold Hermle deckt mit den Mill-Turn-Varianten ihrer High-Performance-Bearbeitungszentren die Anforderungen an die anspruchsvolle Fertigung von Blisks und anderen rotationssymmetrischen Triebwerkskomponenten ab.

Die MT-Maschinen des Werkzeugmaschinenherstellers überzeugen mit ihrem Maschinenkonzept. Hier kann der Anwender das Werkstück, das er drehend bearbeitet, zugleich auch schwenken. Damit ergeben sich gegenüber herkömmlichen Drehmaschinen eine ganze Reihe an Vorteilen und neuen Bearbeitungsmöglichkeiten. Denn dank des simultanen Schwenkens können Anwender kürzere und damit zudem auch steifere Werkzeuge einsetzen. Zudem können sie nun auch komplexe Konturen mit nur einem Werkzeug bearbeiten. Damit brauchen Anwender für die Bearbeitung von Triebwerkskomponenten auf der MT-Version deutlch weniger Werkzeuge. Und die kommen außerdem meist aus dem Standardsortiment. Damit können die Anwender darüber hinaus auch deutlich bei den Investitionskosten sparen.

Triebwerkskomponenten erfordern Stabilität, Präzision und Langzeitgenauigkeit

Präzision, Stabilität und Langzeitgenauigkeit der Maschinen sind für die Herstellung von Triebwerkskomponenten ebenso wichtig. Denn eine Triebwerksbaureihe wird oft über einen langen Zeitraum von bis zu 20 Jahren hergestellt. Daher müssen sich die Triebwerkshersteller bei ihren Maschinen auf eine eine ebenso lange Genauigkeit und Zuverlässigkeit verlassen können. Buchstäblich bis zum letzten Teil.. Für Hermle eine besondere Herausforderung – auf den Anlagen laufen schließlich hochkomplexe 5‑Achs-Bearbeitungen in schwer zerspanbaren Werkstoffen wie Inconel oder hochwarmfesten Eigenentwicklungen der Triebwerkshersteller.

Im Fokus

Hermle goes Aerospace

Effiziente Triebwerke gehen einher mit einer stärkeren Belastung der Triebwerkskomponenten. Das hat Folgen für die eingesetzten Werkstoffe und die Fertigungsverfahren. Für die veränderten Anforderungen stellte Hermle im Jahr 2010 mit der C 42 U MT seine erste MT-Maschine (Mill-Turn) vor – die Initialzündung für den umfassenden Einstieg in die Aerospace-Branche. Zwar waren auch vorher schon Hermle-Fräsmaschinen bei den Triebwerksherstellern im Einsatz. Aber erst mit der MT-Technologie rückten sie bei Hermle stärker als Anwenderkreis in de Fokus. Heute generiert Hermle einen zweistelligen Prozentwert des Gesamtumsatzes mit der Aerospace-Sparte.

Eine Besonderheit in der Bearbeitung von Triebwerkskomponenten ist die Forderung nach der Gleichheit der Maschinen. Selbst wenn ein Projekt über mehrere Jahre läuft, kann Hermle garantieren, dass jede Hermle-Maschine, die in diesem Zeitraum gebaut und ausgeliefert wird, identisch mit der ersten ist. Und zwar unabhängig davon, ob in diesem Zeitraum software- oder hardwareseitige Systemupdates ausgeführt wurden. Das ist einer der Vorteile des Standardkonzepts von Hermle gegenüber Sondermaschinen.

Simultane Drehbearbeitung inklusive Schwenken

Drei High-Performance-Line-Maschinen bietet Hermle aktuell auch in der MT-Version an: die C 42 U, C 52 U und C 62 U. Dieses Maschinenkonzept ermöglicht die simultane Drehbearbeitung inklusive Schwenken von Triebwerkskomponenten bis zu einem Durchmesser von 1200 mm und einer Höhe von 900 mm. Das Höchstgewicht darf beim Drehen bei bis zu 700 (C 42 U MT), 1000 (C 52 U MT) und 1500 kg (C 62 U MT) liegen. Den gerade angesichts der hohen maximalen Massen für eine Drehbearbeitung notwendigen steifen Maschinenaufbau bringen die Hermle-Bearbeitungszentren bereits mit.

Von den Aerospace-Anwendungen deutlich vorangetrieben wurde indes die Entwicklung der hydraulischen Lagervorspannung der Spindel. Schließlich ist die Spindel das schwächste Glied im Gesamtsystem. Hermle hat daher eine drehzahlabhängige Versteifung entwickelt. Dabei passt die Maschinensteuerung die Lagerbelastung automatisch an. So wird das Spindelsystem etwa bei niedrigen Drehzahlen, wie sie bei der Zerspanung etwa hochharter oder zäher Materialien in Triebwerkskomponenten verwendet werden, deutlich steifer. Darüber hinaus werden bei niedrigen Drehzahlen die Lagerpakete zusätzlich auch noch hydraulisch beaufschlagt. Bei höheren Drehzahlen reduziert die Steuerung den hydraulischen Druck, so dass dann nur noch das Federpaket die Lagervorspannung bestimmt.

Prozessüberwachung ist bei der Herstellung von Triebwerkskomponenten unerlässlich

Ein wichtiger Faktor beim Zerspanen von Triebwerkskomponenten ist zudem die Prozessüberwachung. Nicht nur, wenn später ein Schaden im Triebwerk entsteht, ist eine lückenlose Dokumentation der einzelnen Fertigungsschritte ein absolutes Muss. Das fängt bei scheinbaren Trivialitäten wie der Kühlmittelüberwachung an, die beispielsweise während eines Bohrvorgangs dokumentiert, dass immer genug Kühlmittel in der Zerspanungszone vorhanden war. Eine Unterbrechung im Kühlmittelfluss könnte schließlich lokal zu einer hohen Wärmeeinwirkung und damit zu Veränderungen im Materialgefüge führen. Und die könnte das Teil im späteren Betrieb dann unter hoher Belastung versagen lassen. Deshalb hat Hermle in den Maschinen Sensoren eingebaut, die Druck und Durchfluss im inneren Kühlmittelkreislauf überwachen. Diese Daten aus der Prozessüberwachung werden anschließend mit der Lebenslaufakte des Bauteils aufbewahrt.

Die Bearbeitungszeit typischer Blisks beträgt bis zu 20 h. Hier ist die richtige Bearbeitungsstrategie ausschlaggebend. Insbesondere dann, wenn die Blisks über lange Schaufeln verfügen, die während der Bearbeitung nicht ins Schwingen geraten dürfen. Darüber hinaus verursacht die Bearbeitung der schwierigen Materialien oft einen hohen Werkzeugverschleiß. Die Werkzeugautomation der Hermle-Zentren bringt hier oft eine deutliche Effizienzsteigerung. Anders sieht es bei der Werkstückautomation aus. Hier genügt für die automatische Bestückung der Bearbeitungszentren aufgrund der meist langen Bearbeitungszeiten der Triebwerkskomponenten in der Regel ein Palettenwechsler.

Nicht nur die Maschinen selbst können punkten

Blisks lassen sich oft komplett auf den Hermle-Zentren bearbeiten – bis auf eine Nachbearbeitung zum Verdichten der Oberfläche fertig für die Montage. Allerdings ist die Qualität der Maschine und die nachhaltig guten Bearbeitungsergebnisse der Triebwerkskomponenten nur die eine Seite der Medaille. Mindestens genauso wichtig ist den Anwendern die gute Betreuung seitens der Hermle-Experten. Das fängt beim aufmerksamen Umgang mit den Anwenderwünschen an. Darüber hinaus ist aber auch die Hermle-Anwendungstechnik die schnell berät, Lösungen gemeinsam mit dem Anwender erarbeitet und auch kurzfristig Fräsversuche durchführt, ein wichtiger Faktor. Außerdem ist da noch der Hermle-Service ein wichtiger Pluspunkt für die Anwender, der oft als Benchmark im Werkzeugmaschinenbau gesehen wird.