Mit dem noch jungen Unternehmen Evomecs hat sich das Gründerteam um Stefan Becker ein ehrgeiziges Ziel gesetzt: die Vernetzung aller Fertigungselemente und Daten etwa in einem Werkzeugbauunternehmen mit hoher Durchgängigkeit. Transparent, integriert und vollkommen herstellerneutral. Mit OPS-Ingersoll hat Evomecs für die Weiterentwicklung des Jobmanagement-Systems eines der weltweit führenden und zugleich innovativsten Unternehmen im Bereich der Funkenerosion als Partner gewinnen können. Das Ergebnis kann sich sehen lassen.

Es klingt sehr bewusst – und selbstbewusst: „Auch wenn unser Unternehmen noch jung ist – die ersten Erfahrungen mit Evomecs reichen weit zurück“, betont Stefan Becker, Visionär und Geschäftsführender Gesellschafter bei der Münchner Softwareschmiede Evomecs. Erster Sparringspartner für Becker und die neu entwickelte Software war der elterliche Betrieb – die DAST GmbH & Co KG, ein bereits in dritter Generation familiengeführter Werkzeug‑, Modell- und Formenbaubetrieb im schwäbischen Gaildorf. Schon in sehr jungen Jahren verwaltete Becker für DAST die IT-Infrastruktur. Damit lernte er die Herausforderungen eines Werkzeugbaus aus erster Hand kennen – nicht nur im Hinblick auf die IT. Hier liegen die Wurzeln für die Software Evomecs und das gleichnamige Unternehmen.

Nicht nur aufgrund der familiären Wurzeln hat das Evomecs-Team sehr engen Kontakt zur Praxis – inzwischen gehören namhafte Anwender aus der Branche zu den Entwicklungspartnern. Von Escha über Deckerform bis Kegelmann reicht die Liste der Referenzen. Neben einem Manufacturing Execution System (MES) und einem leistungsfähigen Toolmanagement bietet das Unternehmen ein voll integriertes Jobmanagement-System, das herstellerneutral alle Prozesse in der Fertigung steuert.

Jobmanagement mit hoher Durchgängigkeit im Unternehmen

Beim Fräsen waren die Entwickler bei Evomecs bereits sehr gut aufgestellt. „Was fehlte, war die Expertise im Bereich der Funkenerosion“, erinnert sich Becker. „Wir brauchen Partner, die unsere Vision der Digitalisierung eines Unternehmens verstehen, die ihr vertrauen und die sich letztlich damit auch identifizieren können.“ Hohe Anforderungen, die die Suche nicht einfach gestalteten.

Auf der anderen Seite waren die Verantwortlichen bei der OPS-Ingersoll Funkenerosion GmbH im mittelhessischen Haiger-Burbach auf der Suche nach einem Jobmanagementsystem, das sich von den bisher am Markt angebotenen Systemen grundlegend unterscheidet. Denn die sind entweder herstellergebunden, nicht offen genug oder schlicht für viele Anwender von den Kosten her nicht tragbar.

Praxisnahe Partnerschaften für alltagstaugliche Lösungen

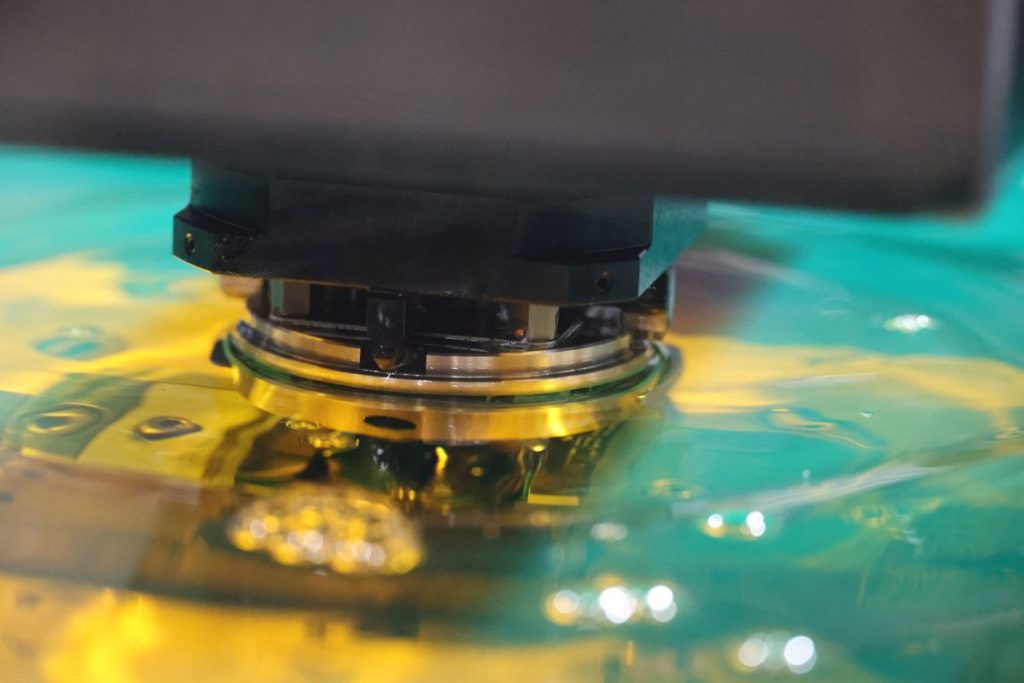

Der Hersteller von Hochgeschwindigkeitsfräsmaschinen und Funkenerosionsmaschinen setzt mit seinen Entwicklungen Maßstäbe in der EDM‑, HSC- und Automationstechnologie. Darüber hinaus erstellt OPS-Ingersoll als Generalunternehmer automatisierte Anlagen rund um die Funkenerosion mit Multitechnologieansatz insbesondere für Unternehmen im Bereich des Werkzeug- und Formenbaus. Und genau in diesem Bereich fehlte bislang ein Jobmanagement-System, das den Anforderungen der Bearbeitungsexperten entsprechen konnte.

Im Fokus

Jobmanagement

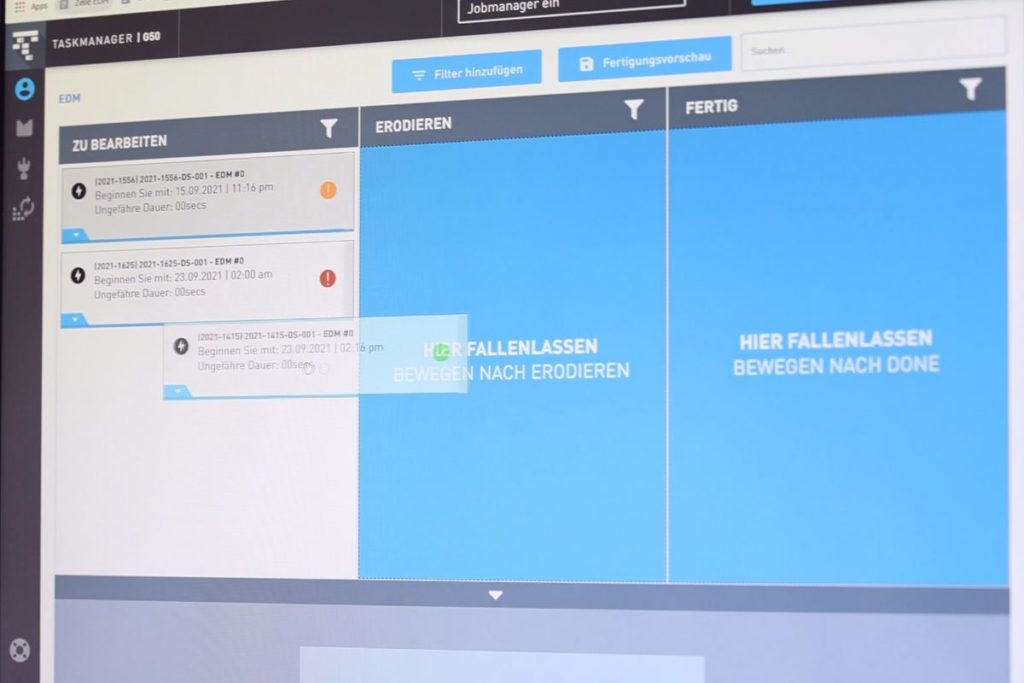

Das Rückgrat einer Automatisierungslinie ist das Jobmanagement-System. Es sorgt dafür, dass die Automatisierung zum richtigen Zeitpunkt die korrekten Rohlinge in der passenden Maschine bereitstellt und das dazu gehörende Bearbeitungsprogramm lädt. Dass die richtigen Werkzeuge gerüstet sind, dass alles so läuft, wie geplant. Ein Jobmanagement kann sowohl einzelne Bearbeitungszentren steuern als auch komplette durchgängige Fertigungszellen. Ein gutes Jobmanagement hat die volle Kontrolle über die eingesetzten Bearbeitungsverfahren. Das bedeutet aber auch, das in einem guten Jobmanagement sehr viel Wissen über die einzelnen Technologien und Prozesse steckt.

Die Verantwortlichen bei OPS-Ingersoll hatten den Markt sehr eingehend untersucht. Und sie kennen Stärken und Schwächen der etablierten Systeme sehr genau. Die Idealvorstellung war ein System, dass die Stärken bestehender Systeme vereint, deren Schwächen vermeidet und darüber hinaus weitere Vorteile für die Produktion von morgen bietet.

Gemeinsame Vorstellungen von Durchgängigkeit

Schon bei den ersten Sondierungsgesprächen war klar, dass sich hier zwei Partner auf Augenhöhe begegnen. „Für uns ist das Engagement von OPS-Ingersoll ein absoluter Glücksfall“ betont Becker. „Die Verantwortlichen dort haben sofort verstanden, welche Möglichkeiten in Evomecs stecken. Sie sind sehr anspruchsvoll, sie wissen, was die Anwender brauchen, sie teilen unsere klare Vorstellung von der Zukunft, und sie sind nahe an der Praxis. Man findet nicht so leicht jemand, der unsere technischen Visionen so schnell und klar nachvollziehen kann.“

Eingestiegen ist OPS-Ingersoll bei Evomecs Version 1. Das aktuelle Release trägt die Nummer 3 – sämtliche Bestandteile der Software wurden überarbeitet, teilweise neu entwickelt und auf den aktuellsten Stand gebracht.

Tragfähige Entwicklungspartnerschaft

„Das erforderte auch auf Seiten von OPS-Ingersoll viel Geduld“, räumt Becker ein. „Aber die Verantwortlichen dort hatten viel Verständnis, konnten unsere Aktivitäten nachvollziehen und haben uns stets den Rücken freigehalten. Und auch sie wollen ein System, das Hand und Fuß hat und zukunftsfähig ist.“

Mein Standpunkt

Partnerschaft für die digitale Zukunft

OPS-Ingersoll und Evomecs – zwei Pioniere auf ihren jeweiligen Gebieten haben sich zusammengetan, um eine tragfähige digitale Lösung für die Anwender zu schaffen. In hoher Durchgängigkeit über alle Module des Manufacturing Execution & Control Systems und wenn erforderlich etwa in einer Kooperation auch über Unternehmensgrenzen hinweg berücksichtigt die Softwarearchitektur von Evomecs alle relevanten Gegebenheiten. Das System errechnet in Sekundenbruchteilen unter den vorgegebenen Prioritäten die optimalen Abläufe. Es berücksichtigt den Einsatz von Ressourcen ebenso wie die effizienteste logisch sinnvolle Bearbeitungsfolge. Darüber hinaus ist Evomecs sehr schnell: Störend lange Berechnungen sind passé, Befehle des Anwenders setzt das System augenblicklich um. Die Zukunft der Produktion in der Branche ist durchgängig, unternehmensübergreifend und digital. Und OPS ‑Ingersoll und Evomecs sind mit ihrer Kooperation beispielgebend auf dem richtigen Weg. Richard Pergler

Gemeinsam mit namhaften Werkzeug- und Formenbauern und OPS-Ingersoll haben die Softwarespezialisten nun ein System entwickelt, das die neuesten technischen Entwicklungen repräsentiert. Evomecs basiert in seiner aktuellen Version 3 auf der neuesten Web-Technologie. Das ist auch für OPS-Ingersoll ein Grund, auf die Software des jungen Unternehmens zu setzen – Evomecs ist zukunftsfähig. Und es ist sehr stabil, sehr zuverlässig und ausfallsicher.

Transparenz und Einfachheit

Ein großer Vorteil der Evomecs-Technologie liegt in der sehr transparenten und unkomplizierten Art und Weise, wie der Softwarehersteller Upgrades implementiert. „Wir entwickeln unser System inzwischen mit zahlreichen Anwendern weiter“, erklärt Becker. „Updates in kurzen Abständen – etwa alle zwei Wochen – stellen sicher, dass die dabei entstehenden neuen Möglichkeiten und Verbesserungen schnell allen Anwendern zur Verfügung stehen.“

Die Updates sind in Sekundenschnelle eingespielt. Dank der Systemarchitektur sind die neuen Funktionen sofort verfügbar. Dabei hat der Anwender stets die Wahl, ob er das Update aktivieren will oder nicht. Er kann auch jederzeit ohne Zeitverlust zu einer älteren Version zurückkehren.

Jobmanagement ist sicher vor Überraschungen

„Bei vielen marktgängigen Systemen sind Updates eine Zitterpartie – wenn etwas nicht funktioniert, steht unter Umständen die komplette Produktion. Und der Schritt zurück zur alten Version ist dann mühsam, zeitraubend und aufwendig“, erklärt Becker. „Das haben wir bei Evomecs anders gelöst – der Wechsel zwischen den Versionen ist binnen Sekunden erledigt. Wir können zudem Teilupdates punktuell einspielen.“ Sollte wirklich einmal nach einem Update etwas nicht funktionieren, kann der Anwender problemlos mit nur ein paar Mausklicks die Uhr einfach zurückdrehen und komplett zurück zum sicher funktionierenden Versionsstand. Damit sind böse Überraschungen beim Update ausgeschlossen, und der Anwender gewinnt eine ganz neue Qualität in Sachen Sicherheit.

Darüber hinaus ist Evomecs cloudfähig – man muss nicht zwingend in der Cloud arbeiten, aber man kann. Das eröffnet neue Möglichkeiten. „Etwa in der Zusammenarbeit zwischen unterschiedlichen Unternehmen“, erläutert Becker. „Hier haben Anwender in Zukunft die Option, sich sehr tiefgreifend mit anderen Unternehmen zu vernetzen und so einen sehr effizienten Fertigungscluster zu bilden. Diese Vernetzung mit hoher Datendurchgängigkeit eröffnet neue Perspektiven für die Zukunftsfähigkeit der Unternehmen. Denn die Zukunft liegt in umfassenden Kooperationen, die die unterschiedlichen Stärken von Unternehmen sinnvoll und effektiv bündeln können.“

Anwender benötigen ein Jobmanagement mit hoher Durchgängigkeit und Offenheit

Für die Verantwortlichen bei OPS-Ingersoll ist es wichtig, dass sie ihren Anwendern mit Evomecs ein System bieten können, das diese dann zu einem betriebsinternen, aber auch unternehmensübergreifenden Vernetzungssystem weiterentwickeln können. Das Jobmanagement von Evomecs sichert den Anwendern Zukunftssicherheit und maximale Flexibilität. Denn das System ist plattformunabhängig, kompatibel mit jeglicher Automatisierungshardware und auch beim Datenaustausch sehr offen.

Dank dieser Offenheit können etwa die Verantwortlichen eines Werkzeug- und Formenbaus ihr Unternehmen auch für die Zukunft sehr flexibel ausrichten. Sie sind frei in der Wahl ihrer Produktionsmittel und nicht an eine bestimmte Softwareplattform zur Prozessautomation gebunden. Damit gibt es keine Abhängigkeiten von bestimmten Herstellern mehr. Evomecs kann sogar Maschinen abdecken, die gar nicht ins Netzwerk eingebunden sind.

Durchgängigkeit auch in nicht automatisierten Bereichen

Darüber hinaus zudem Arbeiten wie manuelles Polieren oder andere Tätigkeiten an Handarbeitsplätzen. Zum Erfassen reicht ein Tablet oder ein anderes netzwerkfähiges Gerät, auf dem ein Mitarbeiter die relevanten Daten eingibt – da, wo sie entstehen. Mit der kompletten Aufnahme aller wichtigen Daten und der hohen Durchgängigkeit ist es so beispielsweise erstmals möglich, die echten Kosten für ein Werkstück exakt zu berechnen.

Mit den neuen Optionen im Erodieren eröffnet das System den Anwendern attraktive Möglichkeiten. So ist nun erstmals eine echte Rückwärtsplanung bis ins Detail möglich.

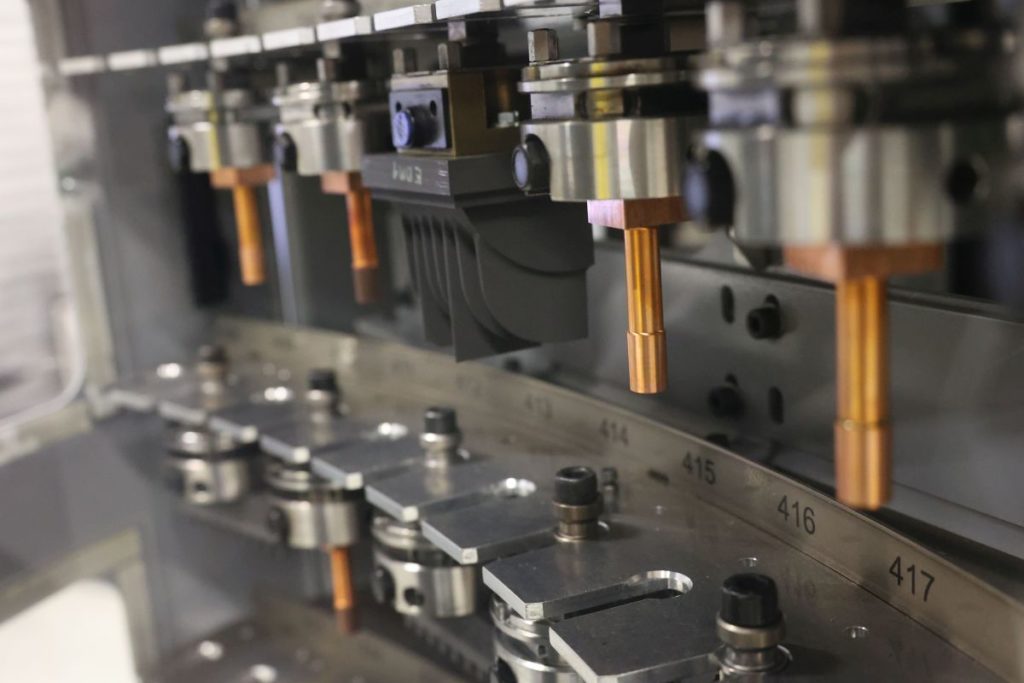

Auch die Prozesskette rund ums Senkerodieren ins Jobmanagement einbinden

„Bei einem Werkstück mit Fertigstellungstermin übernimmt Evomecs beispielsweise die exakte Einplanung und Terminierung der Elektrodenfertigung“, erklärt Becker. „Und wenn sich etwas am Fertigstellungstermin verschiebt, passt Evomecs automatisch die Termine fürs Elektrodenfräsen an. So kann der Anwender die eigentlich immer sehr knapp bemessenen Plätze im Elektrodenspeicher optimal nutzen.“

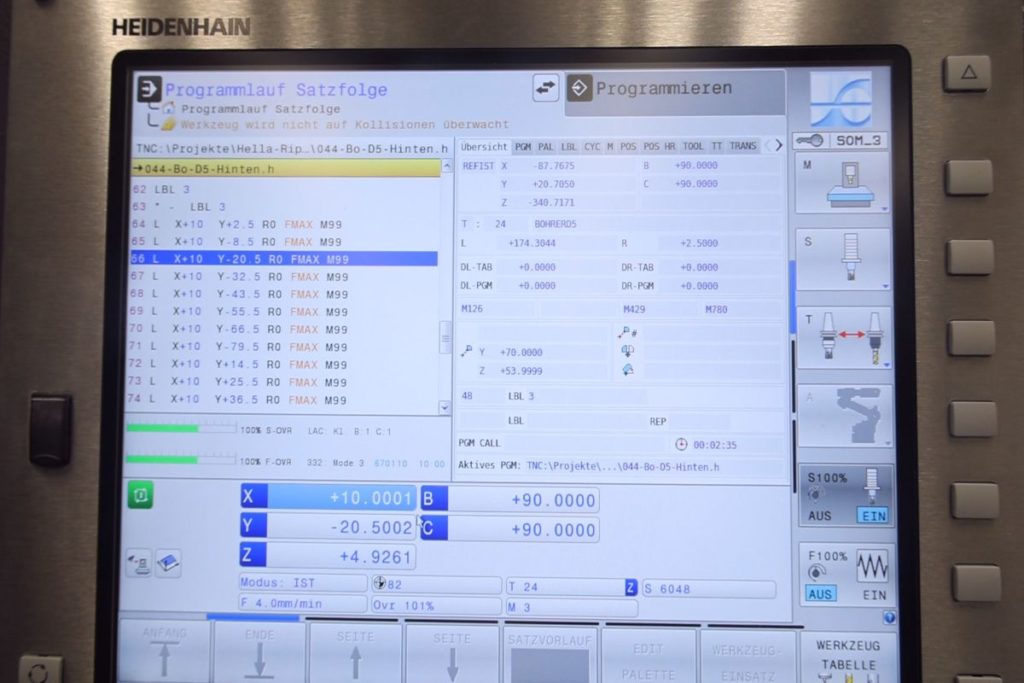

Diese Funktionalität gibt es ab Version 3 im gesamten Evomecs-System. Wenn theoretisch der Liefertermin für ein Werkzeug feststeht, berechnet Evomecs rückwärts den gesamten Ablaufplan – bis hin zum Bestelltermin für die Formplatte. „Ein großer Vorteil für den Planer, der sofort sieht, ob seine terminschiene passt“, erklärt Becker. „Die Rückwärtsplanung funktioniert dank der hohen Durchgängigkeit detailliert bis auf Arbeitsgangebene. Und zwar durchgängig in allen Bereichen.“ In der Programmierung ist das alles andere als trivial. Aber jetzt ist alles aus einem Guss. Auch das ein Charakteristikum von Evomecs.

Digitalisierung aus einem Guss sorgt für Durchgängigkeit bei den Daten

„Das sind Funktionalitäten, die unsere Partner bei OPS-Ingersoll zurecht von der Digitalisierung erwarten“, erklärt Becker. „Genauso wie die automatisierte Aufbereitung von Arbeitsvorräten für alle Ressourcen auf Basis von in Evomecs gepflegten Stücklisten und Arbeitsplänen. Das alles ist in unserem System durchgängig vorhanden. Und Änderungen an einer Stelle verändern auch alle anderen relevanten Werte. Und zwar auf Arbeitsschrittebene – hier setzen unsere Algorithmen sehr im Detail an. So werden Projekte in Echtzeit auf Stand gehalten.“

Im Profil

Evomecs

Evomecs ist ein Manufacturing Execution & Control System MECS) des gleichnamigen Münchner Softwarespezialisten. Es zeichnet sich mit einem hohen Maß an Datendurchgängigkeit und Transparenz aus. Das System wird gemeinsam mit Partnern aus der Branche mit großen Visionen und doch sehr praxisorientiert weiterentwickelt. Die Lösungen zur Prozessautomatisierung sind auf hohe Effizienz und Sicherheit ausgelegt. Die einzelnen Module dieser Plattform integrieren herstellerneutral alle relevanten Elemente von der eingesetzten Software über Maschinen bis zur Automatisierungshardware entlang der Wertschöpfungskette. Die hohe Datenqualität und Durchgängigkeit ermöglicht eine hohe Transparenz und ein schnelles und sicheres Agieren im Unternehmen und darüber hinaus. Denn die Offenheit von Evomecs unterstützt auch eine Zusammenarbeit über Unternehmensgrenzen hinweg.

Und die Verantwortlichen können sofort reagieren: Wird etwa ein Arbeitsschritt fremd vergeben, ändern sich sofort die Arbeitsschritte, die eigenen Kapazitäten gibt Evomecs frei und lastet die Bearbeitungen entsprechend aus. Um noch bessere Planung zu in einem komplexen Umfeld zu ermöglichen, arbeitet Evomecs an einem voll integrierten Planungstool. Die hohe Datendurchgängigkeit schafft hier immense Vorteile im Vergleich zu herkömmlichen Planungssystemen.

Alle Abläufe im Detail visualisieren

Zukünftig kann Evomecs alle Abläufe detailliert visualisieren. So ist für den Planer sofort deutlich zu erkennen, wo eventuelle Engpässe und Konflikte entstehen können. Auf diese Weise kann der Verantwortliche sehr schnell und mit geringem Aufwand reagieren und die Planung entsprechend neu ausrichten.

Für die genaue Planung, aber auch für eine hohe Aussagefähigkeit gegenüber Auftraggebern bietet Evomecs nicht zuletzt auch dank der Expertise von OPS-Ingersoll eine sehr hohe Datenqualität aus einem Guss. Anwender können beispielsweise auch in der Historie jederzeit genau sehen, welche Elektrode mit welchem Fräser auf welcher Maschine mit welchem Programm bearbeitet worden ist und wie sie ihrerseits im Erodierprozess eingesetzt wurde.

Jobmanagement liefert die Dokumentation als Nebenprodukt

Die Dokumentation aller relevanten Parameter, wie sie immer häufiger von Kunden gefordert wird, ist quasi ein Nebenprodukt von Evomecs – die Daten sind schließlich dank der hohen Durchgängigkeit automatisch vorhanden. Darüber hinaus können die Anwender bei Bedarf sehr zielgerichtet Optimierungen umsetzen und ihre Produktion kontinuierlich weiter verbessern.

„Diese Art der Historie zieht sich durch alle Prozessschritte“, erläutert Becker. „Die hohe Qualität in der Detaillierung ist eine valide Basis für alle Anwendungen unter Industrie 4.0. Auch das war für OPS-Ingersoll ein wichtiger Aspekt. Die meisten Anwendungen basieren auf dem Vorhandensein relevanter Daten in hoher Detaillierung. Viele Anwendungsfälle, etwa der verstärkte Einsatz von Künstlicher Intelligenz, sind heute noch Zukunftsmusik. Aber die Voraussetzungen dafür – die müssen die Anwender heute schon schaffen. Und dafür haben wir bereits heute gemeinsam mit OPS-Ingersoll bei unserem Manufacturing Execution & Control System (MECS) Evomecs die Weichen weit in die Zukunft hinein richtig gestellt.“