Mit neuen Funktionen zur Simulation und virtuellen Fertigung hat der Software-Spezialist e‑Xstream Engineering in seiner Digimat-Software eine Möglichkeit geschaffen, die Produktionskosten von additiv gefertigten Polymerteilen im Vergleich zu konventionellen. Außerdem können die Anwender ihre Prozesse analysieren und die virtuellen Konstruktionsprozesse kontinuierlich verbessern. Grundlage dafür ist etwa die Mikrostruktur des Verbundwerkstoffs. Die wird beispielsweise auf CT-Scans von gefertigten Teilen sichtbar. e‑Xstream Engineering gehört zum Geschäftsbereichs Manufacturing Intelligence von Hexagon.

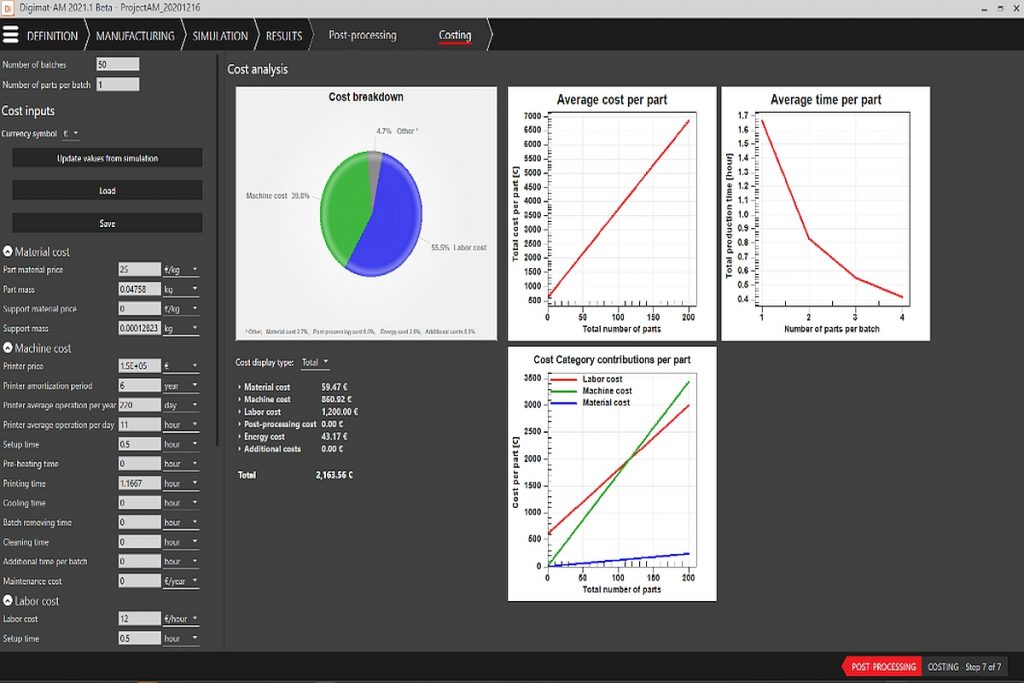

Die additive Fertigung von Werkstücken mit Verbundwerkstoffen gewinnt auf dem Markt immer mehr an Bedeutung. Mit der neuesten Digimat-Software können Unternehmen den 3D-Druckprozess simulieren und zudem die Gesamtkosten für die Herstellung jedes Teils berechnen. Dabei werden außerdem auch Materialverbrauch, Arbeitszeit, Energie und die erforderlichen Nachbearbeitungsschritte berücksichtigt.

Digimat-Software ermöglicht ganzheitliche Betrachtung der Fertigungsprozesse

Mit diesem neuen Tool kann ein Ingenieur die Teilefertigungs- und Endbearbeitungsprozesse ganzheitlich betrachten. So kann der Anwender zudem die beste Prozesskette für die Produktion ermitteln. Entscheidend ist, dass damit auch Chargenoptimierungen möglich sind. So können viele Teile parallel gedruckt und die Produktion gesteigert werden. Die Digimat-Software visualisiert alle relevanten Informationen als Kreisdiagramme. In der Produktionsplanung können die Informationen helfen, die Gesamtbetriebskosten von Maschinen zu berücksichtigen. So können diese Kosten zudem über das Produktionsvolumen kalkuliert werden. Damit lassen sich beispielsweise Zeiträume der Amortisierung berechnen.

Im Fokus

Optimieren mit der Digimat-Software

Daten aus der Computertomographie können bei der Behebung von Qualitätsproblemen helfen und zudem die Genauigkeit von Leistungsprognosen erheblich verbessern. Hersteller können ein Teil scannen und das 3D-RAW-Bild importieren. Damit kann der Anwender in der Digimat-Software ein Finite-Elemente-Modell der Mikrostruktur erstellen und sein Verhalten modellieren. Mit den CAE-Tools (Computer Aided Engineering) kann der Konstrukteur Analysen ausführen, die Abweichungen innerhalb eines hergestellten Teils berücksichtigen. So kann er darüber hinaus den Materialverbrauch zu verringern oder Fehlerstellen zu vermeiden.

Die Verbindung der physischen Messdaten mit virtuellen Tests verbessert zudem die Genauigkeit von ICME-Prozessen (Integrated Computational Materials Engineering). Etwa wenn ein neues Materialsystem eingeführt wird. Die Werkstückeigenschaften können mit dem simulierten Prozess verglichen werden, um das Materialmodell zu validieren und zu zertifizieren. Die Validierung von CT-Scans wird ebenfalls unterstützt. Sie hilft beispielsweise Materialfachleuten dabei, die von ihnen manuell erstellten Mikrostrukturmodelle zu verfeinern, um die Genauigkeit zukünftiger Simulationen zu verbessern. Die Software von e‑Xstream Engineering erfasst die abgesicherten Materialeigenschaften in einer nachvollziehbaren, validierten Datenbank. Bei der Optimierung der Herstellungsprozesse können Benutzer Informationen über das verwendete Teil, Material, den verwendeten 3D-Drucker oder ‑Prozess und ihre physischen Tests hinterlegen.

Schnelle Modellanalyse

Bei der Herstellung von Hochleistungsstrukturen wie Luft- und Raumfahrtkomponenten aus Verbundwerkstoffen ermöglicht das Progressive-Failure-Analysis-Modell der Digimat-Software, Sicherheitsmargen für eine Struktur zu definieren und die teuren Materialien und Prozesse optimal zu nutzen. Die Modellanalyse ist schnell und ermöglicht eine parametrische Studie zur Definition von Fehlertoleranzen und zur Maximierung der Produktionsausbeute.