Heißkanalspezialist Witosa aus Frankenberg verbessert das Entpulvern im Bereich additiv gefertigte Teile mit einer Lösung von Solukon. Der Heißkanalhersteller sieht sich als einer der technologischen Weltmarktführer in der kunststoffverarbeitenden Industrie. Speziell dann, wenn es um die Herstellung von additiv gefertigten Heißkanalkomponenten geht. Die Heißkanaltechnologie von Witosa bietet flexible Einsatzmöglichkeiten in nahezu allen Branchen der Kunststofftechnik. Darüber hinaus verspricht sie zahlreiche Vorteile für den Anwender. Deshalb setzt sich diese Technologie nicht nur im deutschsprachigen Raum immer stärker durch.

Aus diesem Grund verwundert nicht, dass die Verantwortlichen trotz schwankender Märkte den Maschinenpark im Bereich Additiv Manufactoring (AM) weiter ausbauen. Beim Entpulvern der additiv gefertigten Bauteile setzt Witosa auf die innovative Lösung SFM-AT350 von Solukon. Das Unternehmen verfolgt damit das Ziel, die Effizienz und Qualität seiner additiven Fertigungsumgebung weiter zu verbessern.

Additiv geferigte Teile revolutionieren die Heißkanaltechnik

Im AM Center von Witosa, einem spezialisierten Bereich für additive Fertigung, entstehen hochwertige und effiziente Komponenten für verschiedene Branchen der Kunststoffindustrie. Die Entpulverung, also das Entfernen von Pulverrückständen nach dem 3D-Druck, spielt dabei eine entscheidende Rolle. Bisher führten die Bediener diesen Prozess manuell aus, was zeitaufwendig und zudem kostenintensiv war.

Im Fokus

Witosa

Witosa ist ein renommierter Heißkanalhersteller, der die weltweit erste additiv gefertigte einteilige Heißkanaldüse im Programm hat. Die Produktpalette des Unternehmens reicht von der Einzeldüse über Heißkanalsysteme und Heiße Seiten bis zu komplexen Multikavitätswerkzeugen für spezifische Anforderungen in allen Branchen der Kunststoffverarbeitung. Das Unternehmen setzt dabei auf modernste Fertigungstechnologien. Witosa setzt weiterhin auf innovative Technologien, um seine Position als einer der führenden Anbieter in der additiven Fertigung zu stärken. Die Zusammenarbeit mit Solukon und die Nutzung der SFM-AT350 sind ein weiterer Schritt in diese Richtung. Das Unternehmen bleibt bestrebt, seine Fertigungsumgebung kontinuierlich zu verbessern und seinen Anwendern hochwertige Produkte zu liefern.

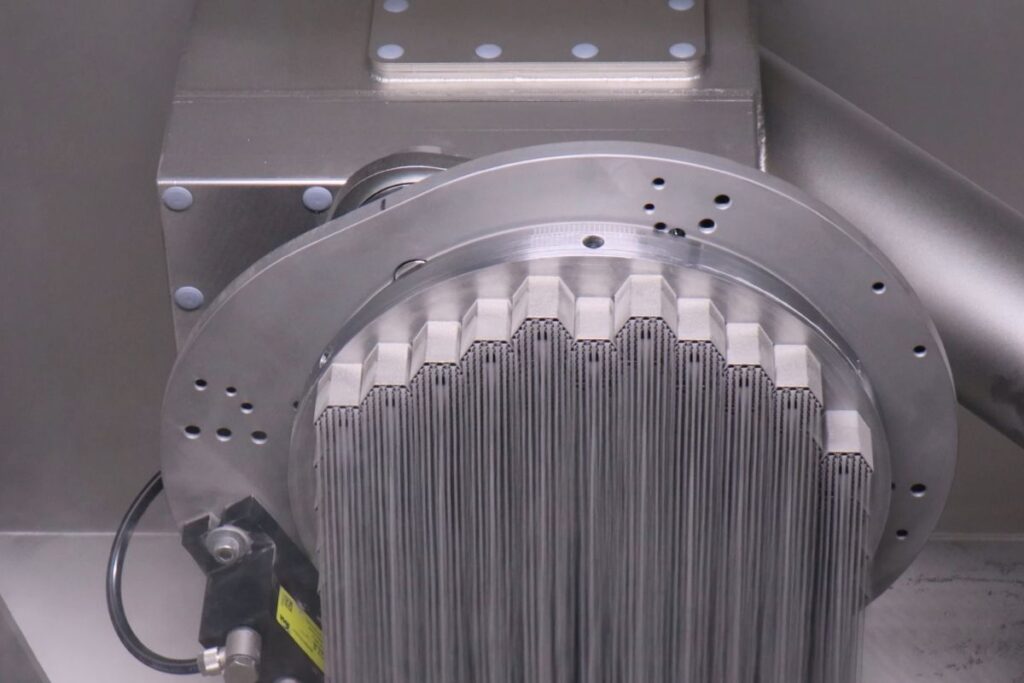

Mit der Einführung der SFM-AT350 von Solukon hat Witosa nun eine automatisierte Lösung für die Entpulverung implementiert. Die SFM-AT350 basiert auf der Smart-Powder-Recuperation-Technologie (SPR) . Sie ermöglicht eine effiziente und schonende Reinigung der gedruckten Teile.

Manuelles Entpulvern ist zu zeitaufwendig

Die SFM-AT350 von Solukon setzt Witosa für verschiedene Bauteile ein. Darunter für Düsen der Reihe Monolith, aber auch für Energy Blocker und Mittenzentrierungen. Diese Komponenten sind entscheidend für die Funktionalität und Leistungsfähigkeit der Witosa-Heißkanaltechnik. Die automatisierte Entpulverungslösung stellt sicher, dass diese Bauteile gründlich gereinigt werden. Zudem bleiben so keine Pulverrückstände zurück, die die Nachbearbeitung oder gar die Qualität beeinträchtigen könnten.

Witosa hat sich für die SFM-AT350 von Solukon entschieden, weil die Vorteile einer automatisierten Entpulverung überzeugen. Der manuelle Entpulverungsprozess war zeitaufwendig und ineffizient. Mit dem Einsatz der SFM-AT350 kann Witosa die Produktionszeit erheblich verkürzen und die Produktivität steigern. Zudem gewährleistet die schonende Reinigung der Teile eine hohe Qualität und Präzision.

Die SFM-AT350 ermöglicht zudem eine automatisierte Reinigung der Teile über das gezielte Entfernen des Pulvers mit Hilfe von Rotation und Vibration. Dieser Prozess ist nicht nur effektiv, sondern auch schonend für die Teile, da die Anlage sie keiner übermäßigen Belastung aussetzt. Die Maschine ist zudem einfach zu bedienen. Und sie bietet eine hohe Flexibilität bei der Anpassung an verschiedene Teilegeometrien und Materialien.

Additiv gefertigte Teile effizient und zuverlässig entpulvern

Mit der Implementierung der SFM-AT350 von Solukon hat Witosa seine additiven Fertigungsprozesse optimiert und die Qualität seiner gedruckten Heißkanalprodukte weiter verbessert. Die automatisierte Entpulverungslösung ermöglicht eine effiziente und zuverlässige Reinigung der Komponenten. So kann der Heißkanalhersteller viel Zeit und Kosten einsparen.