Am polnischen Produktionsstandort Wagrowiec baut die Polipol Unternehmensgruppe, ein Polstermöbelspezialist, quasi auf der grünen Wiese eine neue Formenbauabteilung für Schäumformen auf. In einer neuen Halle, mit neuen Maschinen und nach einem ausgefeilten Konzept. Beim CAD/CAM-System entschieden sich die Verantwortlichen für Tebis – zunächst in der Version 4, heute in 4.1.

Das Unternehmen Polipol Unternehmensgruppe ist ein renommierter Polstermöbelhersteller, dessen Kollektionen unter unterschiedlichsten Markennamen über Deutschlands Möbelhäuser den Weg in heimische Wohnzimmer finden. Wohnlandschaften, Sofas und Einzelsessel sind die Domäne des Möbelspezialisten. Alles wird im eigenen Haus selbst entwickelt und designt.

Komplett neuer Formenbau auf der grünen Wiese

Die Formenbautradition in der Polipol Unternehmensgruppe ist gerade mal etwas mehr als ein Jahrzehnt alt – erst mit der Übernahme von Hukla, der Traditionsmarke für entspanntes Sitzen, kam im Jahr 2012 das Thema Formenbau in den Konzern. Seit 2018 baut das Unternehmen einen eigenen Formenbau auf.

„Vorher hatten wir die Formen, die wir für unsere Polsterteile benötigen, komplett extern bei Formenbauern in Deutschland und Polen in Auftrag gegeben“, erklärt Peter Kalenka, Leitung Formenbau/Formenschaum bei der Polipol Unternehmensgruppe am niedersächsischen Diepenau, dem Unternehmenssitz des Polstermöbelspezialisten. „Andererseits fertigen wir bei Polipol auf hohem technischem Niveau und verfügen über eine hohe Fertigungstiefe.“

Hochwertige Schäumformen sind essenziell

Qualität steht bei der Fertigung der Möbelkomponenten an höchster Stelle. Denn die Kunden sind anspruchsvoll sowohl bei Funktionalität als auch in Sachen Haptik und Optik. Um die hohen Ansprüche zuverlässig erfüllen zu können und darüber hinaus trotzdem ein hohes Maß an Flexibilität zu gewährleisten, sollte am Produktionsstandort im polnischen Wagrowiec, auf halber Strecke zwischen Posen und Bydgoszcz gelegen, ein gut ausgestatteter Formenbau entstehen.

Das Team aus der Technik der Polipol Unternehmensgruppe sammelte zunächst Informationen. „Positiv war, dass wir hier ohne Vorbelastungen buchstäblich auf der grünen Wiese beginnen konnten – in einer extra für den Formenbau neu gebauten Halle, mit neuen Maschinen und einem frischen Team“, erklärt Kalenka. „Um hier zielstrebig zu einer optimalen Lösung zu kommen, holten wir uns auf Empfehlung eines Maschinenherstellers Unterstützung bei Tebis Consulting und in der Folge bei der Tebis-Prozesseinheit CAM.“

Gemeinsam erstellten die Beteiligten das Konzept

Gemeinsam mit den Experten von Tebis Consulting erstellten die Fachleute von Polipol ihr Konzept. Das Team der Prozesseinheit CAM legte unter anderem fest, welche Fähigkeiten der Formenbau haben muss, welche Werkstoffe und Dimensionen in welcher Genauigkeit zu bearbeiten sind, welche Maschinen beschafft werden sollten und über welche Fähigkeiten die Mitarbeiter verfügen müssen.

„Mit diesem Konzept haben wir den Formenbau dann unter Berücksichtigung unseres Budgets entsprechend aufgebaut“, berichtet Kalenka. „Wir blieben eng an den gemeinsam erarbeiteten Vorgaben, und das Konzept bewährt sich inzwischen in der Praxis.“

Im Profil

Polipol Unternehmensgruppe

Polstermöbel von Polipol sind Wertarbeit. Jedes einzelne Produkt hat in der Modellentwicklung der Zentrale im niedersächsischen Diepenau seinen Ursprung. Auch das optimale Zusammenspiel von Unterkonstruktion, Polsterung und Bezugsstoff wird exakt aufeinander abgestimmt.

Mit großer Sorgfalt realisieren hervorragend ausgebildete Fachkräfte in Tischlerei, Polsterei und Näherei höchste handwerkliche Ansprüche. Für beste Qualität werden etwa im Gestellbau nur hochwertige Hölzer verarbeitet.

Erfahrene Polsterer verwenden ausdauernde Schäume, die in den im hauseigenen Formenbau entstehenden Schäumwerkzeugen in Form gebracht werden. Ausgewählte Bezugsstoffe runden die Perfektion in Form und Funktion ab..

Die Schäumformen für das Kaltschaumverfahren fertigen die Formenbauer aus Polyurethan – meist aus verklebten Platten, die dann auf der Maschine gefräst werden.

Bis zu 14 Schwesterformen

Bei Bedarf können die Formen auch aus Aluminium gefertigt werden. Je nach Design und Stückzahl wird nicht nur eine Form produziert – bis zu 14 Schwesterformen stellen die notwendigen Kapazitäten auf der Schäumanlage sicher.

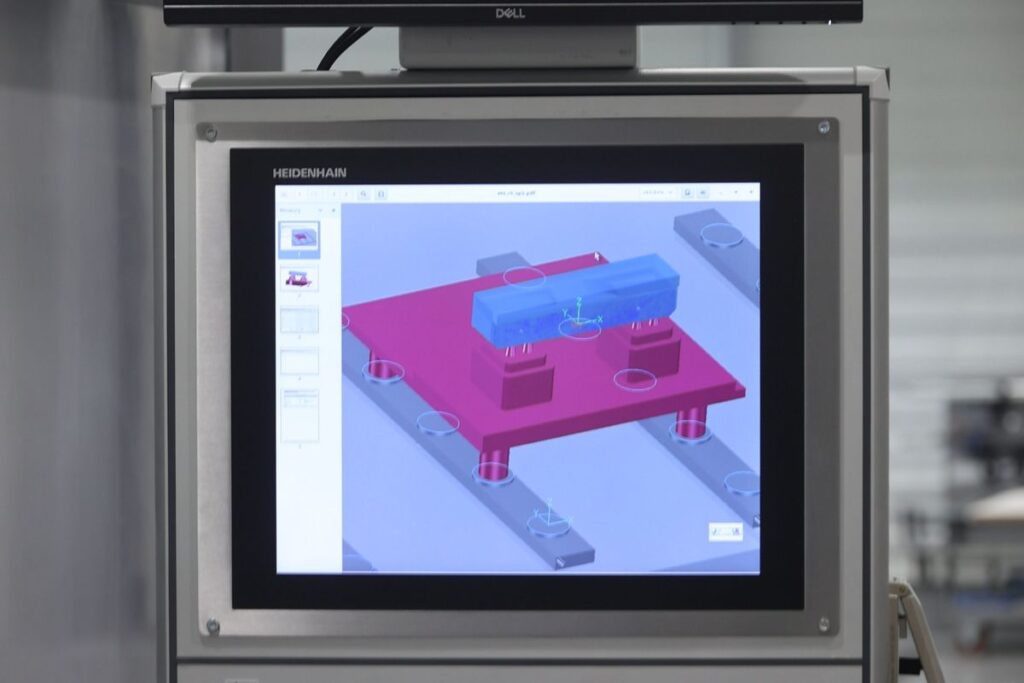

Als optimale Maschine für die Bearbeitung der Formen identifizierten die Fachleute nach gründlicher Recherche die Portalfräsmaschine Eima Gamma S, mit der die Formenbauer seit Mitte 2021 erfolgreich arbeiten. „Auch in Sachen Preis-Leistungsverhältnis”, betont Kalenka. „Wir haben das Geld, das aus dem Maschinenbudget übrig blieb, in eine Kombination aus Nullpunktspannsystemen von AMF und Lang investiert. Das eröffnet uns ein breites Spektrum neuer Möglichkeiten, insbesondere im Bereich der Automatisierung. Und beim Rüsten sparen wir viel Zeit.“

Rüsten als Schlüssel zu mehr Effizienz

Die Maschine ist gut ausgestattet, die Werkzeuge verfügen über Werkzeugaufnahmen von Haimer und Hofmann. Dazu steht ein entsprechendes Haimer-Schrumpfgerät zur Verfügung. Die übrige Werkstattausstattung inklusive der Werkbänke kommt von der Hoffmann Group und weiteren Herstellern.

Die Formen, die die Möbelspezialisten mit diesem System bearbeiten können, dürfen über Dimensionen bis maximal 1600 x 1100 x 500 mm verfügen. „Das genügt uns vollkommen“, ordnet Kalenka ein. „Die meisten unserer Formen kommen mit einer Grundfläche von rund 800 x 900 mm aus. Da haben wir noch genug Reserven.“

Hohe Effizienz bei minimalen Rüstzeiten

Die Maschine, so das Ziel, soll künftig bei minimalen Rüstzeiten möglichst effizient laufen. „Bis es soweit ist, haben wir noch ein gutes Stück Weg“, räumt Kalenka ein. „Aber wir haben nicht den extremen Druck, den manch ein externer Formenbau hat. Für uns ist es wichtig, dass wir insgesamt schneller und flexibler produzieren können und dass wir unabhängiger werden von unseren Lieferanten.“

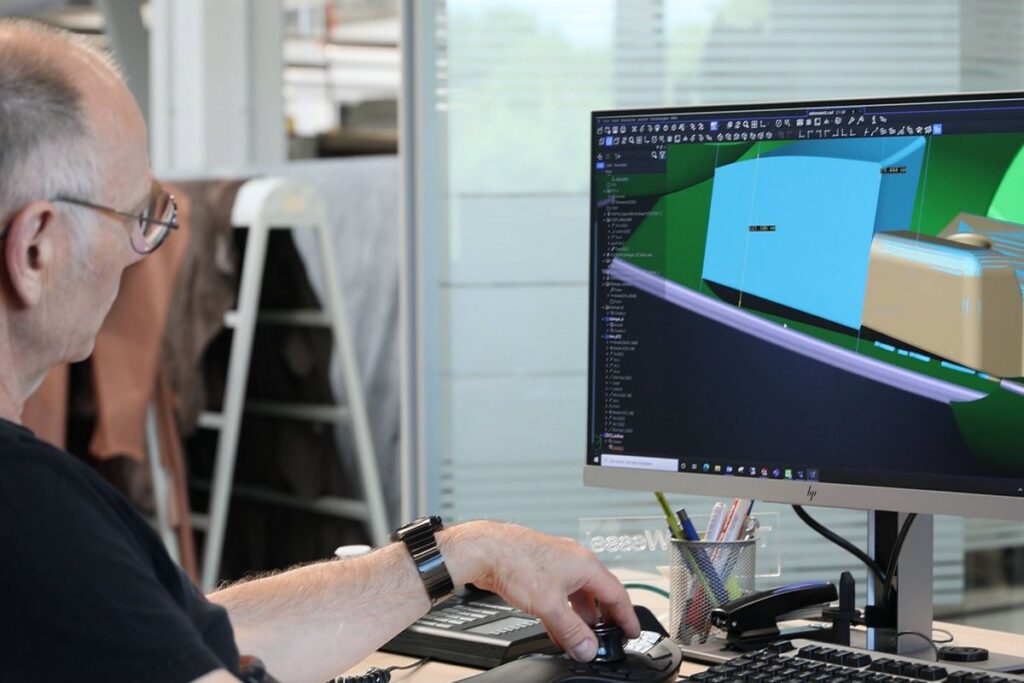

In Sachen CAD/CAM-System hatte Tebis Consulting neutral beraten. Trotzdem entscheid sich das Team bei Polipol für die Design- und Programmierlösung von Tebis – hier konnte das Gesamtpaket aus einer Hand überzeugen, speziell auch die neuen Funktionen unter Tebis 4.1.

Im Fokus

Schäumwerkzeuge

Die Schäumwerkzeuge bei Polipol bestehen aus Polyurethanwerkstoffen. Die Schäumwerkzeuge für die Polsterkomponenten der Möbel sind keine High-End-Werkzeuge. Die Entlüftung beispielsweise kann problemlos über die Trennflächen erfolgen. Ein kompliziertes Innenleben etwa für die Temperierung ist nicht notwendig. In der Produktion beheizen die Möbelfachleute die Werkzeuge von außen mittels Infrarotelementen.

Das CAD-Modul bietet unter anderem einfach zugängliche und abgestimmte Funktionen zur Flächenrückführung und das Überführen der Daten in den Volumenkörper. Aus diesen Volumenkörpern werden mit der CAD Software NX von Siemens die späteren Formen abgeleitet.

Soll-Prozess für die künftige Produktion von Schäumformen

Die Experten aus dem Team der Prozesseinheit CAM legten zusammen mit dem als Key-User bestimmten Mitarbeiter sowie den neuen Formenbauern die künftigen Bauteilklassen fest, definierten die Abläufe und modellierten so einen Soll-Prozess für den Formenbau in Wagrowiec.

Die neuen Formenbauer rekrutieren sich aus der eigenen Fertigung. „Wir hatten unter den angelernten Mitarbeitern junge Leute, die sich in Sachen CAM-Programmierung und auch in der Maschinenbedienung entsprechend weiterbilden wollten“, erklärt Kalenka. „Es ist ein sehr umfangreiches Gebiet, das diese Leute beherrschen müssen – aber sie haben sowohl die Fähigkeiten als auch den Willen, in diese Aufgabe hineinzuwachsen. Und wir freuen uns über die ‚Eigengewächse‘ – die kennen die Abläufe im Haus und wissen beispielsweise auch, wie die Formen in der Produktion eingesetzt werden. Wir setzen großes Vertrauen in unsere Mitarbeiter“

Ausreichend Zeit für Ausbildung und Einarbeitung

Die Mitarbeiter, die von den Veränderungen betroffen waren, haben die Verantwortlichen bereits von Anfang an sehr eng an den Lösungs- und Umsetzungsprozesses beteiligt. Dabei haben sie zudem sichergestellt, dass die Beteiligten ausreichend Zeit für die Ausbildung sowie für das Abarbeiten ihrer Aufgaben bekommen. Und die nötige Unterstützung für eine gründliche Lern- und Einarbeitungsphase.

„Wir setzten von Anfang an auf eine gründliche Schulung und umfassendes Training. Aufgrund der Corona-Pandemie hat sich das ein bisschen hingezogen, und wir sind immer noch dabei“, berichtet Kalenka. „Hier setzten wir einerseits auf unseren Key-User, der den Formenbau in Wagrowiec von Diepenau aus betreut, und andererseits auf die Unterstützung, die Tebis uns sowohl über die Experten der Prozesseinheit CAM als auch über die versierten Fachleute des polnischen Te bis-Partners AMS leistete.“

Massive personelle Unterstützung in der Anfangsphase

Diese massive personelle Unterstützung führte dazu, dass der neue Formenbau mit seinen engagierten Mitarbeitern eine sehr steile Lernkurve vorweisen konnte. „Zudem ist die Bedienoberfläche und die Logik von Tebis sehr eingängig – so war beispielsweise unser erster Bediener noch nie vorher an einer 5‑Achs-Fräse gestanden. Er konnte schon nach kurzer Schulung und Einarbeitung die wesentlichen Arbeiten erledigen.“

Beim Einrichten der Abläufe und der essenziellen Grundlagen im Formenbau griffen die Polipol-Formenbauer ebenfalls auf Service und Know-how von Tebis zurück. „Wir haben zusammen mit den Tebis-Spezialisten aus der Prozesseinheit CAM viel Zeit in den Aufbau umfassender Bibliotheken unter anderem für voreingestellte Werkzeuge und Spannmittel gesteckt, und auch die Eima Gamma S haben wir nochmals von Tebis vermessen lassen“ betont Kalenka. „Ein großer Aufwand, der sich aber lohnt.“

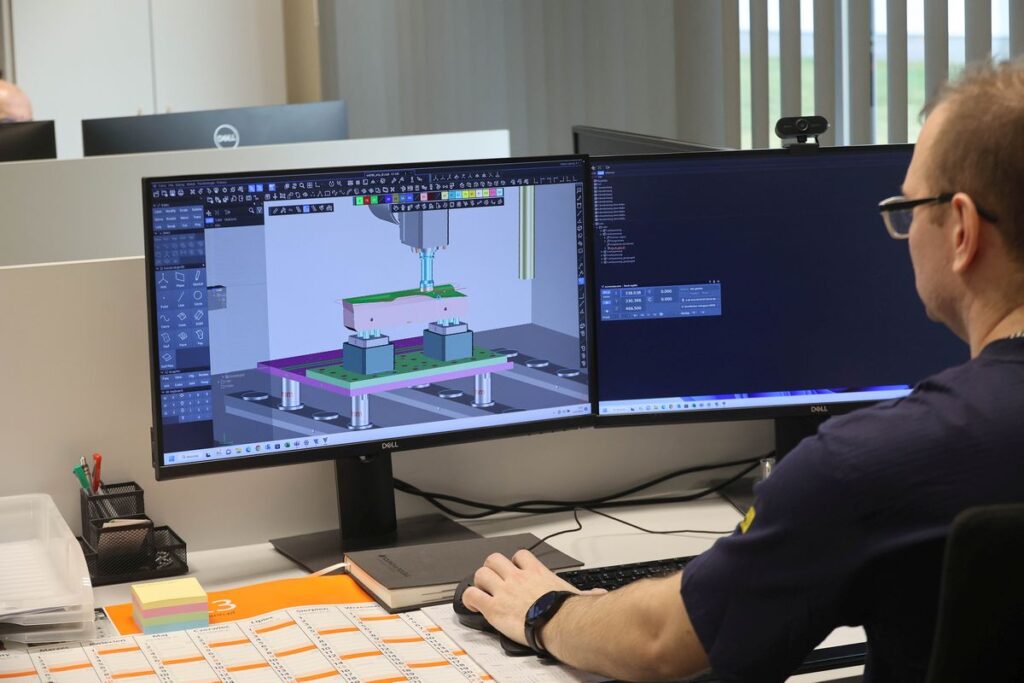

Absolut kollisionssichere Programme für Schäumformen

Die gründliche Aufarbeitung der Daten kommt den Formenbauern unter anderem auch bei der Simulation der Formen sehr zugute. „Die ausgefeilte Simulationstechnik war eines der Hauptargumente zugunsten von Tebis“, erinnert sich Kalenka. „Die Programme, die auf die Maschinen gehen, sind absolut kollisionssicher. Das ist für uns essenziell.“

Neben der Erhöhung der Prozesssicherheit bietet die Simulation weitere wichtige Vorteile. So hilft sie etwa dabei, angefangen vom idealen Nullpunkt über die Frässtrategien und ‑bahnen bis hin zur optimalen Aufspannung die bestmögliche Variante zur Bearbeitung zu ermitteln, ohne dass ein einziger Span fällt. Das verkürzt die Zeit zum fertigen Möbel deutlich.

Dazu kommt, dass Polipol nicht auf Standardlösungen „von der Stange“ setzt. Die Produktlinien werden weiterentwickelt. „Die Möbel wachsen bei uns, sie verändern sich“, verdeutlicht Kalenka. „Da ist es sehr hilfreich, dass wir die Merkmale der Polster in Features umwandeln können und so die Entwicklung über das reine Anpassen von Parametern nachvollziehen können. Das spart viel Arbeit und Zeit.“

Die Bearbeitungszeit reduziert sich drastisch – vorausgesetzt, man pflegt die Daten kontinuierlich und hält den Stand aktuell. „Sobald sich eine Geometrie ändert, passen wir das im System an“, ergänzt der Formenbauleiter.

Mit den Ansprüchen und Anforderungen mitwachsen

So können auch die Schäumformen „mitwachsen“ – und zudem in Formfamilien über variable Formkomponenten und Einleger auch ganze Teilefamilien abbilden. Hier ist die Arbeit mit den NC-Schablonen gerade auch unter Tebis 4.1 sehr effizient. Es hilft dabei, Designänderungen, aber auch völlig neue Designs schnell und rationell umzusetzen.

Im Fokus

Das Know-how macht’s!

Klar, Tebis hat insbesondere unter der neuen Version 4.1 einzigartige Funktionen, die gerade im Werkzeug‑, Modell- und Formenbau ihre Stärken ausspielen. Das leistungsfähige Softwarepaket ist es aber nicht allein. Ein wichtiger Pfeiler des Erfolgs in der Branche ist für Tebis der exzellente Service. Gerade, wenn es darum geht, neue Kompetenzen zu schaffen und Mitarbeiter ein eine neue Aufgabe hinein zu qualifizieren, ist die Leistung der Experten bei Tebis Consulting und in der Prozesseinheit CAM für den Auftraggeber oft das ausschlaggebende Element für den Erfolg eines Projekts. Diese Leistung in ihrem ganzheitlichen Ansatz, aber auch in ihrer fachlichen Tiefe zu bieten und diese Philosophie tagtäglich zu leben – da macht es das Martinsrieder Softwarehaus andere Anbietern offenkundig nicht gerade leicht, auf Augenhöhe mitzuhalten. Richard Pergler

Mit einem weiter steigenden Grad an Automation und einem deutlich gesteigerten Durchsatz rechnen die Verantwortlichen auch mit einem deutlich wachsenden Bedarf an Kaltschaumformen. Der Formenbau in Wagrowiec ist bei diesen Planungen der Dreh- und Angelpunkt.

Partnerschaft für die alltägliche Praxis im Bau von Schäumformen

Bei dieser Entwicklung spielt Tebis eine zentrale Rolle. Sowohl bei der Software als auch im Austausch mit den Experten des CAD/CAM-Spezialisten und Consultinganbieters fühlen sich die Formenbauer gut aufgehoben.

„Wir hatten von Anfang an das Gefühl, dass wir bei Tebis gut aufgehoben sind . Und das hat sich auch in vollem Umfang bewahrheitet“, erklärt Kalenka. „Tebis geht auf unsere Wünsche und Bedürfnisse ein, zudem haben die ausgewiesenen Experten immer ein offenes Ohr für uns. Und die Mitarbeiter im Support sind kompetente Ansprechpartner, wenn wir auf eine Herausforderung stoßen, die wir alleine nicht lösen können. Wir fühlen uns ernst genommen – eine gute Basis für unsere tägliche Arbeit.“